预制梁场优化内部布局的研究及应用探索

■邹君俊

(福建省福泉高速公路有限公司,福州 350001)

1 传统预制梁场存在的一些问题

1.1 预制梁场规模的问题

预制梁场代表一类典型的大型临时设施。这类设施往往具有占地面积大(一般大于100亩)、建设成本高、临时性等特点。场地面积大在满足施工作业面的同时却带来许多不必要的损耗及资源浪费,如各功能区无法有序衔接、运输路径曲折、搬运次数量大、土地闲置等问题。虽然可用大型的龙门吊加以解决,但相对于零星的作业面却有点“大材小用”。预制梁场的规划建设直接影响到整个项目的工期和投资,建成后往往不能调整或只能少量调整,或者可以调整但花费巨大,而考虑到预制梁场的临时性特征,这些巨大的花费是得不偿失的,且过分的调整还会影响到整个项目的工期。

1.2 预制梁场台座规模的问题

传统布置的台座量一般从定性的角度出发,同时结合工程施工人员多年的经验,以满足工期为主要目标对预制梁场进行设计,在施工过程中因不可预见的人为或外在因素时有发生,从而导致整个工期内的局部时间段生产不足,影响整个工期或生产过剩而增加库存。

1.3 预制梁的养护问题

传统的预制梁预制的过程中,混凝土构件养护采用的是人工洒水,这一方法虽然非常经济、便捷,但现实中混凝土构件尺寸并不统一,部分构件尺寸偏大,会导致养护不到位的问题出现。其次,混凝土构件的养护情况也会受到相关操作人员质量意识不高或工作懈怠等主观因素的影响,导致养护不彻底。近年来虽然陆陆续续提出并使用了养护剂养生、喷淋养生、养生棚蒸汽养生等方法,但都存在着一定的弊端,比如养护剂养生在夏季养生效果不佳,喷淋养生不宜在冬季实施,篷布蒸汽养护易受外加因素影响和对操作人员的质量意识要求较高,如温度控制不当非常容易造成开裂等。

1.4 预制梁施工进度的问题

依据生产过程的不同将预制梁分为普通预制梁、先张法预应力预制梁与后张法预应力预制梁。其中采用最多的是后张法预制梁。这几种方法的生产过程中也有相同之处,本文对使用最为广泛的后张法预应力预制梁的生产工艺流程进行简单描述。后张法预应力预制梁的生产工艺是:底模安装→钢筋绑扎→底板束预应力管道安装及定位→预埋件等安装→内模、外模安装及调整→顶板钢筋绑扎→砼浇注→砼养护、拆模→穿预应力筋→张拉→孔道压浆,封锚→梁体封端→成品梁静置养护→调至存梁区。制梁周期因梁片的规格不同而变化,本文以较常用的30m箱梁为例,每榀箱梁预制占用台座的时间如图1所示。

由图1可计算出,该梁场箱梁的制梁周期为297/24≈13天,其中制梁台座占用等待时间为264/24≈11天,由此可看出台座大部分处于等待的状态。由于预制梁主要的质量控制要求为:(1)混凝土强度应符合设计要求,设计未要求时,不得低于强度设计值的75%,且应将限制位移的模板拆除后,方可进行张拉。(2)孔道内的水泥浆强度达到设计要求后方可吊移预制构件;设计未要求时,应不低于砂浆设计强度的75%,不应低于30MPa。根据以上分析,预制梁的进度与质量成为了不可调和的矛盾。

2 预制梁场优化内部布局的设想

2.1 优化内部布局概要

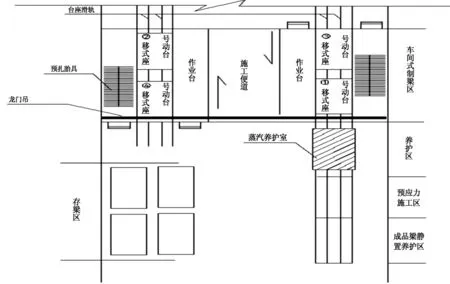

综合以上传统预制梁场的问题,可看出梁场占地面积与预制梁的台座数量有着直接的联系,减少了台座数量势必也减低了预制梁的施工进度,如果想要加快施工进度必然以牺牲质量为代价。可想而知以牺牲质量为代价换取来的施工进度会得到一个怎样的结果。因此本文对内部布局进行了优化,以车间式制梁区为中心搭配可移动式台座辅助进行可持续性的预制施工,以蒸汽养护室为核心加快预制梁设备的周转速度,从而形成工厂化式的流水线作业,在达到降低成本、减少不必要的损耗及资源浪费的同时,最大程度地提高预制梁生产进度及质量。预制梁的优化内部布局如图2所示。

2.2 优化内部布局的特点

2.2.1 蒸汽养护室

由图1看出,预制梁在预制过程中台座大部分处于等待的状态,使之成为无形中最大的浪费。据现有成熟理论可知,蒸汽养护能大大缩短混凝土的凝固时间,提高预制梁的凝固速度,使自然状态下一周才能达到的强度,用一天的时间即可实现。这一方法大大提升了梁场生产线的流通速度,提高了梁场的施工效率。此次研究拟对篷布蒸汽养护进行改良,采用活动板房搭建尺寸略大于预制梁片,内部采用保温性较好的材料进行密封,避免了梁体在养护过程中产生的外界因素影响,既做到了充分利用空间,又从结构上减少热量散失,达到较好的养护效果。养护室外部放置着蒸汽发生器,同时控制养护室内的温度和湿度,蒸汽加温的同时也加湿,确保梁体四周环境中的湿度和温度,进而达到高温养护的标准,实现混凝土高效养护。

图1 每榀箱梁预制占用台座周期计算

图2 预制梁场优化内部布局平面图

2.2.2 移动式台座

蒸汽养护室的优势是显而易见的,想要发挥其优势就必须将预制梁移动至养护室进行养护,显然这是传统固定式台座是做不到的。因此本研究拟对固定台座进行改良:

(1)台座方面,在原有预制梁底模下增加滑轮并根据成品预制梁的重力对预制梁底模和滑轮采取加强、加厚等措施,使其能达到承受成品预制梁的重力而不变形的刚度、强度、稳定性,并在移动式台座头尾设置液压制动装置,防止在制梁的过程中受外力影响而滑动;

(2)轨道方面,在原有场地上铺筑一层承重台座,使预制梁在移动时不失稳,同时避免遭受积水的影响;并在承重台座上架设铁轨,轨道连接各个工作区域从而实现工厂化的流水作业。

2.2.3 车间式制梁区

梁片预制过程中需要经过不同的工作区,其中最关键的是制梁区,其设计的科学性水平对制梁过程的顺利与否起重要的影响。传统的制梁区梁多采用露天设置,如果制梁区是露天作业,这意味着天气对施工进度有重大的影响,这样的工作条件无法保证施工质量,也不符合施工人员的职业健康保障要求。如遇恶劣天气,将无法照常施工,同时也拖延了施工进程。在制梁区上搭建车间,车间的高度及跨度应满足生产的需要,既减少了外界因素对施工的影响提高了生产效率,又保证了施工职业健康安全和人性化。并在车间的两侧各设置一个固定的预扎胎具钢筋绑扎台降低其绑扎的难度,提高了制梁的效率。

3 预制梁场优化内部布局后的对比分析

通过对预制梁场的内部布局优化后形成的工厂化流水作业,使预制梁在拆模以后就可进行蒸汽养护、张拉等后续的工作,大大缩短了预制梁台座的等待时间,优化布局后每榀箱梁占用台座时间如图3所示。

从图3可以看出预制梁场在进行内部布局优化后的制梁周期为141/24≈6天,其中制梁台座占用等待时间为96/24=4天,台座周转的数量为4个。而传统预制梁场的内部布局却无法做到“随做随走”,由上文图1可以看出每榀箱梁占用台座时间约为297/24≈13天,台座周转的数量则需要13个。相比之下以蒸汽养护为核心,移动式台座为辅的内部优化结构最大化地发挥蒸汽养护优势,使整个制梁周期缩短了约54%,较大程度上提高了周转速度,加快了预制进度。此外,因制梁台座减少了9个,使得布局优化后的预制梁场占地面积也随之减少。

综上所述,优化后的布局方案在经济性和实用性方面明显优于传统模式,通过两方案的横道图对比及分析,体现了本研究的在实际应用上具有可行性,对同类项目的布局设计上具有一定的参考意义。

4 分析及结论

对预制梁场内部布局的优化打破了传统的机械式作业,优化后工厂化的流水作业方式有着显著的成本、质量、进度的优势:

图3 优化内部布局后每榀箱梁占用台座的时间

(1)质量方面

采用车间式制梁区、蒸汽养护室较大程度降低了人为因素和外界环境因素的影响;预扎胎具降低工人钢筋绑扎难度,提高了钢筋位置的精确度;预制梁的预制与养护能在较好的环境下进行,由此预制出来的梁片质量有一定的提高。

(2)进度方面

预制梁场布局的优化使各功能区有序衔接、缩短了运输路径、减少搬运次数,减少了不必要的浪费。工厂化的流水作业大大减少了台座等待的时间,制梁周期由13天减少到6天,提高了施工进度,对于传统预制梁施工进度是一个质的飞跃。

(3)成本方面

布局优化后只需要4个台座就可满足工厂化的流水作业的需求,呈现出机械化、高效率、高保障的特点,尽管前期在设备方面需要一次性较大的投入,但在减轻施工人员工作强度,提高施工效率、推进工程进度等方面有明显优于传统的优势,从长远来看在4个台座的流水作业下后期的投入明显降低。在资源投入方面,布局优化后台座数量减少也就意味着占地面积的减少,占地面积减少了也就避免许多不必要的损耗及资源浪费,从而大大降低建设成本。

预制梁场布局优化后的流水施工能够显著提高企业效益,施工工艺先进、操作简单、施工高效、监督检查便捷、节省人力,并且能够较大程度地保障施工安全。但同时因预制梁的规格不同、预制方法不同,在移动式台座的设计方面仍需要一个验证和改进的过程。