制梁台座预埋管爆破拆除技术

叶建军,彭庆波,李 虎,韩学军,王冠海,褚人猛

(1.湖北工业大学 土木建筑与环境学院,湖北 武汉 430068;2.中铁十六局集团第一工程有限公司,北京 100048;3.湖北凯龙工程爆破有限公司,湖北 荆门 448004)

0 引言

制梁台座是梁场生产预制混凝土梁的重要设施[1-4]。 预制梁用以在制梁台座上浇筑混凝土、预应力张拉、蒸汽养护。 在完成预制梁生产后,制梁台座需要拆除。

制梁台座为钢筋混凝土结构,其后期拆除通常采用人工、机械和爆破拆除3 种方法。 人工拆除方法工时长、费用高、劳动强度大,已淡出工程界,只在少量机械或爆破方法难以处理的小构件的拆除工程中使用;机械拆除方法效率虽然比人工拆除高,但噪声和粉尘污染较严重。 相对而言,爆破拆除是最高效的方法。 对于地理位置偏僻的梁场,不必担心爆破有害效应,制梁台座的拆除应优先选择爆破方法。 爆破拆除通常的做法是在拆除时用钻机钻孔,然后装药进行爆破拆除。 然而,制梁台座中分布有钢筋,钻孔难度较大、成本较高。 为了降低爆破拆除成本,结合全寿命设计周期理念[5],并借鉴大体积混凝土预埋管爆破拆除技术[6]和在建筑物周边柱中预埋落水管爆破拆除技术[7],提出了一种利用制梁台座的拉筋孔、蒸汽养护管等兼作拆除炮孔的制梁台座预埋管布置方式,以实现一管多用,免钻孔、低成本地拆除制梁台座的目的。 笔者将详细介绍该技术,并结合具体制梁台座案例,对比研究按照原设计开展钻爆法拆除和运用新的预埋管进行爆破拆除的技术经济性,为今后工程建设中预制梁场制梁台座的拆除选择提供参考。

1 制梁台座预埋管爆破拆除技术

本技术的核心思想是运用全寿命设计理念,在制梁台座浇筑之初就考虑到其拆除爆破:即在设计制梁台座蒸汽养护管道和拉筋孔时,同时考虑这些孔洞作为将来拆除炮孔。 通常在浇筑制梁台座时以预埋管的方式形成养护管道和拉筋孔,做到了一管两用,以达到降低制梁台座全寿命成本和工期的目的。

1.1 兼作拆除炮孔的制梁台座预埋管布置方式

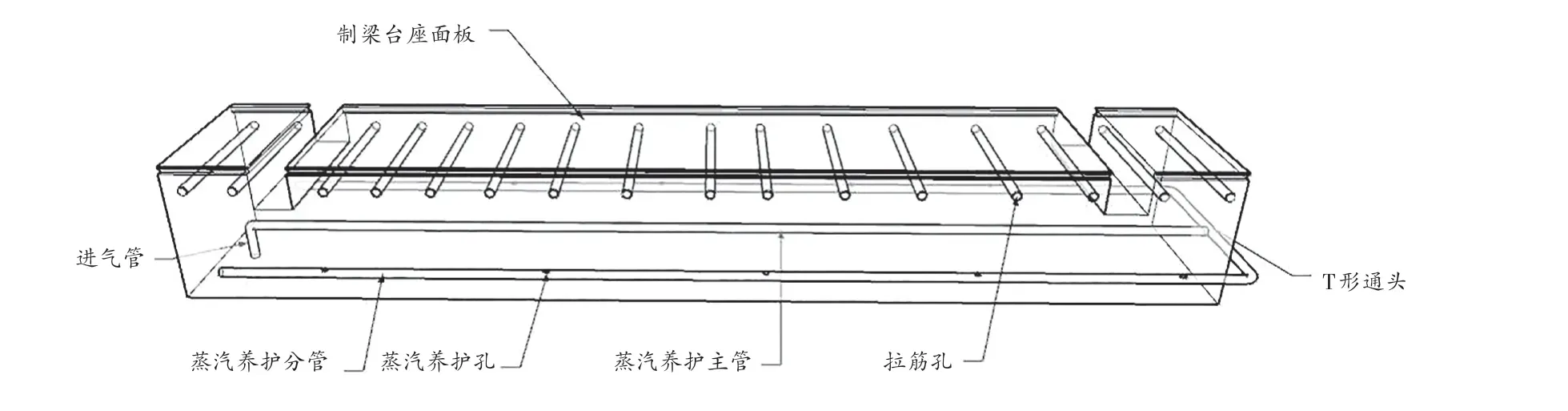

兼作拆除炮孔的制梁台座预埋管布置方式如图1 所示。 为兼顾预制梁的蒸汽养护及爆破拆除,预埋管参数设计如下:

图1 兼作拆除炮孔的制梁台座预埋管立体结构

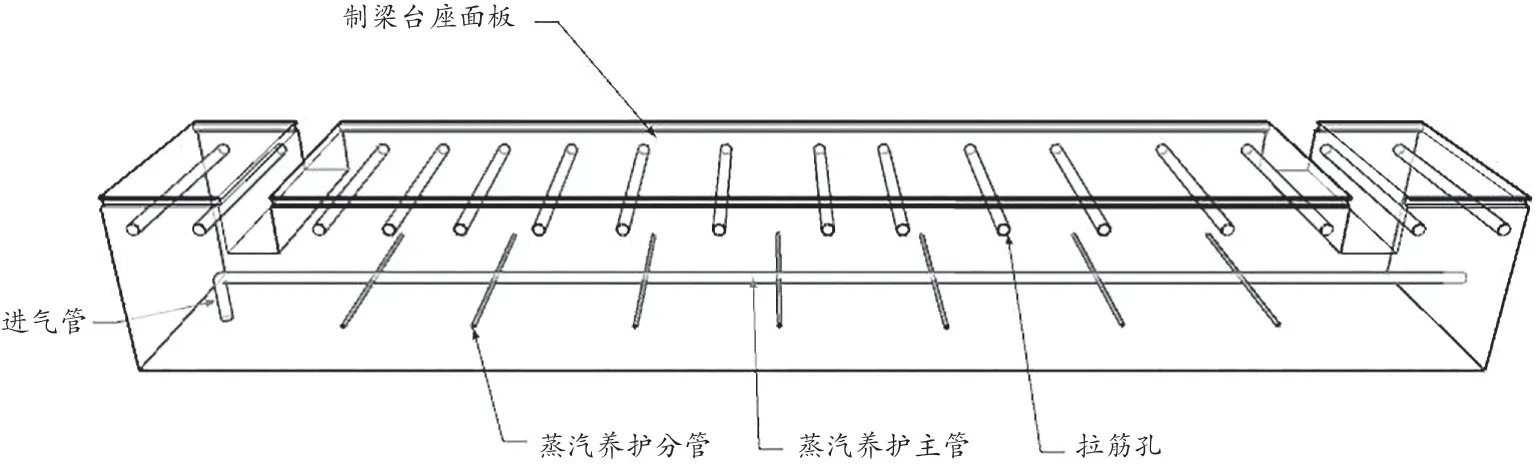

1)拉筋孔。 拉筋孔在制梁台座起固定侧模的作用。 在常规的设计(如图2 所示)中,拉筋孔水平布置,中轴线距离制梁台座上表面10 ~15 cm。 形成拉筋孔的预埋管直径为30 ~40 mm,水平间距30~50 cm 等距布置。 本技术中,当制梁台座高度较大时,拉筋孔应考虑兼作爆破拆除的炮孔。 鉴于常规设计的拉筋孔与制梁台座上表面的距离只有10~15 cm,不利于爆破安全和充分利用炸药能量。为满足爆破要求,拉筋孔与制梁台座上表面的距离调整为25~30 cm。 考虑到乳化炸药药卷常用规格为ø32、ø35 mm,将拉筋孔孔径调整为40 ~50 mm。预埋管管材选择强度合适、价格便宜的PVC 塑料管。 爆破时可根据具体炸药单耗选取合适间隔的拉筋孔作为炮孔,余下的拉筋孔闲置。

2)蒸汽养护主管。 常规的设计(如图2 所示)中,蒸汽养护主管直径为30 ~40 mm,沿制梁台座长轴预埋,一端与进气管连接,另一端延伸出制梁台座的端部。 若把蒸汽养护主管兼作拆除炮孔,要重新调整设计,以满足爆破拆除对炮孔参数要求。参照钢筋混凝土结构垂直炮孔布置经验来设计制梁台座水平蒸汽养护主管。 顾红建等[8]在方形钢筋混凝土基础爆破设计时,垂直钻孔孔深根据公式L=(0.8 ~0.9)H计算。 陈顺禄等[9]在条形墙结构和板型结构的钢筋混凝土基础爆破设计时,垂直孔深取L=H-0.3 m。 参考汪旭光[10]主编《爆破设计与施工》提供的基础工程垂直钻孔孔深经验系数表,孔深L=KH,式中,K为经验系数,H为厚度系数。 当底部无自由面而有施工缝时,K值应取0.75~0.85,炮孔孔底至施工缝的距离应大于10 cm。 制梁台座底部与地面接触,材料不连续,相当于有施工缝。 因此,综合借鉴上述拆除爆破经验,蒸汽养护主管中轴线与水平地面的距离调整为0.15~0.25 倍台座高度,孔径调整为40~50 mm。 为抵抗蒸汽高温,同时不严重影响爆破效果,预埋蒸汽养护主管管材宜选择耐高温塑料管。

图2 常规设计的制梁台座立体结构

3)进气管。 进气管从地面下接入制梁台座,与制梁台座近端部的距离为30 ~50 cm,为使得端部混凝土也能达到同等破碎程度,调整进气管与制梁台座近端部的距离为15~30 cm。

4)蒸汽养护分管。 常规的设计(如图2 所示)中,蒸汽养护分管直径为10~15 mm,垂直于制梁台座长轴方向,由蒸汽养护主管向制梁台座两侧引出。若把蒸汽养护主管兼作拆除炮孔进行装药爆破,还应堵塞蒸汽养护分管,操作烦琐。 在本技术设计预埋管时,将蒸汽养护分管移到台座两侧,避免了将来拆除时对其堵塞处理。 蒸汽养护分管上半边管壁间隔1~2 m 钻有若干直径为8~12 mm 的蒸汽养护孔,水蒸气从蒸汽养护孔喷出,如图1 所示。

1.2 爆破拆除施工工艺

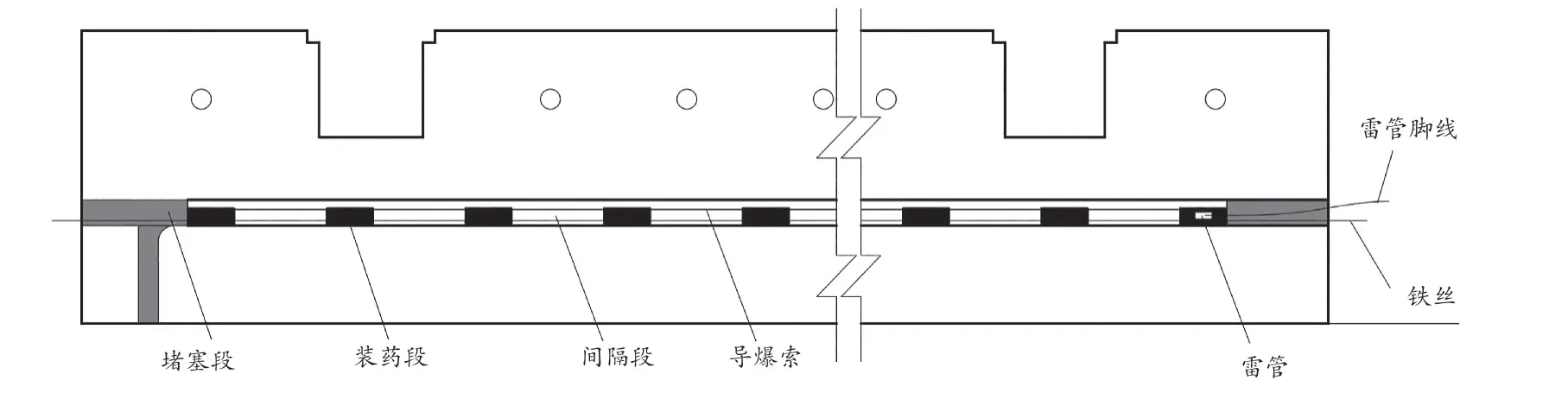

不同截面尺寸的制梁台座,其爆破拆除方案设计不同。 当制梁台座高度较低时,只需使用蒸汽养护主管作为拆除炮孔,选取合理的炸药单耗装药爆破即可达到理想的破碎效果,其装药结构如图3 所示。

图3 蒸汽养护管装药结构

蒸汽养护主管作为炮孔装药施工时,应先拆除蒸汽养护分管,破坏制梁台座端部混凝土,找到未裸露的蒸汽养护主管,破坏蒸汽养护主管与进气管的连接部位,用高压风机清理炮孔,将每个炸药药包均绑扎在一根导爆索上,随后将端部的炸药药包绑扎在铁丝上,拖拽铁丝将炸药拖入炮孔内,引出雷管脚线后用炮泥堵塞炮孔。 鉴于炮孔为深孔,在装药拖拽过程中,药包与炮孔孔壁持续地摩擦易导致炸药药包破损、导爆索断裂等情况。 使用装药长袋[11]进行装药可对炸药药包及导爆索产生有效保护,装药更加安全。

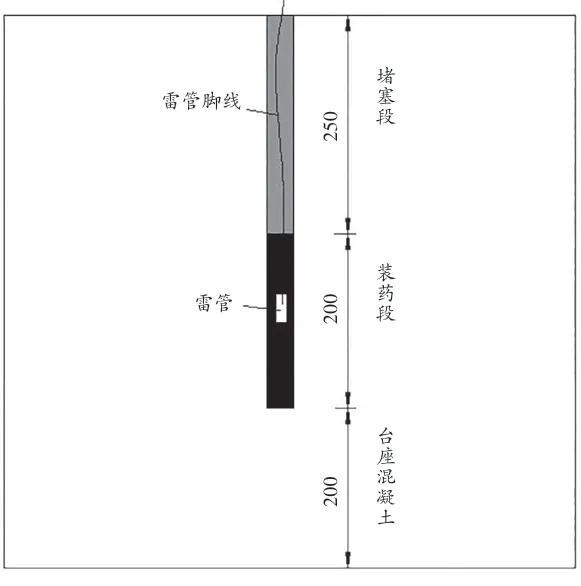

当制梁台座高度较大时,应将拉筋孔作为爆破拆除炮孔,其装药结构如图4 所示。

图4 拉筋孔装药结构

2 案例分析

2.1 工程概况

临洮安家咀至临夏公路(简称安临公路)AL4合同段起点位于李家坪村,终点三甲川,起讫里程K19+500 ~K32+800。 标段内设一个预制梁场,制梁台座32 个,30 m 和20 m 箱梁预制台座均为16个,截面尺寸均为0.9 m×0.65 m。 原设计制梁台座(以下简称原设计)如图5、图6 所示。

图5 原设计制梁台座正面结构(单位:mm)

图6 原设计制梁台座侧面结构(单位:mm)

以安临公路AL4 标段梁场31 m 制梁台座为例,假定制梁台座需要爆破拆除。

2.2 基于原设计的制梁台座爆破拆除方案

2.2.1 原设计制梁台座爆破拆除方案选择

原设计蒸汽养护主管采用钢管,在制梁台座中沿长轴预埋,管道成本高,爆破时底部混凝土破碎效果差。 且受到材料的约束,爆破产生的能量甚至不足以破开钢筋混凝土。 原设计的蒸汽养护主管管径为32 mm,管径太小需对炮孔进行扩孔。 扩孔前需拔出蒸汽养护主管,但管壁与混凝土粘连过于紧密,拔管不仅操作困难,反而极大提高了拆除成本。 即使拔出管道,但炮孔长达31 m,扩孔难度大,不能作为拆除的优选方法。

综合上述分析,利用原有预埋孔不能完成台座拆除,最好的方案是重新钻孔爆破。

2.2.2 炮孔布置

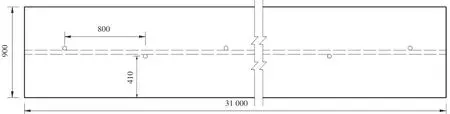

采用垂直钻孔方式,最小抵抗线取0.41 m,从制梁台座顶面垂直向下钻孔,钻取的炮孔紧贴蒸汽养护主管,孔径为40 mm,孔深L为0.45 m,炮孔间距a为0.8 m,炮孔平面布置如图7 所示。

图7 炮孔平面布置(单位:mm)

2.2.3 装药结构

设计使用的炸药为ø32 mm 的乳化炸药药卷,单耗q取427 g/m3,单孔装药量Q=200 g,装药结构如图8 所示。

图8 钻孔装药结构(单位:mm)

2.3 采用新技术制梁台座爆破拆除方案

2.3.1 炮孔布置

考虑到制梁台座高度较低,只需要使用蒸汽养护主管作为炮孔。 选择ø40 mm 耐高温塑料管作为蒸汽养护主管,选择ø40 mm 的PVC 塑料管作为拉筋孔管道,如图9 所示。

图9 新设计制梁台座预埋管布置结构(单位:mm)

2.3.2 装药结构

装药结构如图10 所示,爆破选择ø32 mm 的乳化炸药药卷。 最小抵抗线W取0. 4 m,单耗q取427 g/m3,单点装药量Q=200 g,采用间隔装药,装药段长度为0.2 m,间隔段长度为0.6 m,两端的炸药内均插入雷管,两端堵塞段长度为0.3 m。

图10 新设计制梁台座预埋管装药结构(单位:mm)

3 原设计和新设计爆破拆除技术经济比较

3.1 主要工程量分析

基于原设计采用钻爆法需垂直钻孔39 个,每个孔深0.45 m,钻孔总长度17.6 m。 每个炮孔堵塞长度为0.25 m,堵塞总长度为9.8 m。

新设计爆破时需破坏制梁台座端部保护层钻孔0.15 m,预埋的蒸汽养护主管作为炮孔,两端均堵塞0. 3 m,进气管堵塞0. 25 m,堵塞总长度为0.85 m。

3.2 主要材料消耗分析

基于原设计采用钻爆法,炸药单耗为427 g/m3,装药采用ø32 mm 乳化炸药药卷,总炸药量为7.8 kg,采用毫秒延期电子雷管微差爆破,消耗电子雷管39 发。

新设计预埋孔爆破拆除,炸药单耗为427 g/m3,装药采用ø32 mm 乳化炸药药卷,总炸药量为7.8 kg。 由于新设计预埋炮孔为深孔,为保证稳定传爆,在炮孔内部通长布置1 根导爆索,长度为30 m,两端的药卷内均插入1 发电子雷管,从两端向中间传爆,共消耗电子雷管2 发。 新设计增加了蒸汽养护分管的管材消耗,蒸汽养护分管选择ø10 mm 的耐高温塑料管,相比于原设计,多消耗的管道总长度为48.3 m。

3.3 原设计钻爆法与新设计预埋管道爆破拆除直接成本分析

如表1 所示,拆除安临公路AL4 标段预制梁场31 m 制梁台座,新技术预埋管道爆破拆除成本为30.6 元/m3,钻爆法拆除成本为143.5 元/m3,对比两种爆破拆除方案,发现使用新技术预埋管道爆破拆除法比钻爆法拆除成本节约了78.7%,具有明显的经济优势。 基于原设计采用钻爆法拆除不用消耗多余的管材和导爆索,但该方法电子雷管使用量大,价格昂贵,且钻孔数量多,工程量大。 新技术预埋管爆破拆除法,虽然增加了管材和导爆索的费用,但电子雷管消耗量小,几乎无须钻孔,拆除成本大大降低。

表1 两种方法拆除直接成本对比

4 结论

为降低制梁台座全寿命成本,在制梁台座浇筑之初,就应考虑到其爆破拆除的情况。 改进常规制梁台座内预埋管的布置方式,浇筑形成的制梁台座既可满足预制梁生产的需要,后期拆除时,内部的预埋管又可作为爆破拆除的炮孔。 经过两种方案的对比分析,使用新技术预埋孔爆破拆除相比钻爆法拆除,能够大量减少钻孔及爆破器材的消耗,避免了钻孔产生的噪声污染,缩短了工期,具有良好的经济效益。 其他工程中的临时条形钢筋混凝土结构(如梁场轨道梁、建筑移位的轨道梁等)设计、施工和拆除,预埋孔爆破拆除技术可供参考。

工程实践中,制梁台座的设计通常由路桥专业或材料专业技术人员完成,他们往往并不具备爆破拆除的知识,也就不可能在设计预埋孔时兼顾考虑后期的爆破拆除方案。 因此,要在实际工程中运用全寿命设计理念,还需爆破专业技术人员参与制梁台座的设计工作。 只有多专业、多部门人员的相互配合,才能在未来的类似临时钢筋混凝土结构工程中合理运用此技术。