影响ABS树脂韧性的因素

宋振彪,谢洪涛,梁皓月,胡慧林,郝 刚,赵雪悠

(中国石油吉林石化公司合成树脂厂,吉林 吉林 132021)

0 前言

ABS树脂是由橡胶相与树脂相组成的,两相分散的均匀程度、相界面结合强度等因素影响产品的性能。从某种角度看,ABS树脂是一种复合材料,是典型的橡胶增韧塑料的实例。复合材料的特点是发挥各组分的优势,弥补各自的不足,从而开发出综合性能优良的新型材料。ABS树脂设计的思想是利用橡胶提高SAN树脂的冲击强度,使ABS产品发挥橡胶韧性好、抗疲劳、耐低温冲击的优势,同时保留SAN树脂良好的刚性、硬度、光泽、耐热性能以及优异的加工性能,得到加工性能与PE、PP等通用塑料相似,且力学性能与PC等工程塑料相近的新型高分子材料。

ABS树脂的增韧机理不仅与橡胶相的结构、用量有关,还与橡胶相与SAN树脂相之间的界面结合效果、SAN树脂的结构等参数有关。高分子材料发生破坏时所受的破坏力都小于材料理论上能承受的最小应力,这是由于高分子材料内部存在杂质、缺陷,以及分子形态等原因造成的局部应力集中导致的。橡胶虽然具有良好的冲击韧性,但如果橡胶粒子不能很好的分散,在橡胶聚集或者橡胶粒子与周围SAN树脂结合力差等情况下,橡胶都不能起到增韧作用,反而充当SAN树脂中的杂质,成为应力集中点,降低了材料的韧性、刚性等各项指标。因此研究橡胶粒子的分散以及橡胶粒子与SAN树脂的界面结合情况,包括SAN树脂的结构等参数,对开发出性能更优异的ABS树脂具有重要意义。

1 接枝对增韧的作用

两种或两种以上物质混合时,不产生相斥分离的能力称为相容性。从热力学角度说,聚合物之间的相容性就是聚合物之间的相互溶解性,是指两种聚合物形成均相体系的能力。由于ABS树脂是两相结构,两相之间的相容性决定了ABS树脂的结构及性能,相容性好,二者容易分散均匀,相界面模糊,两相界面的结合力强。相容性差会导致两相界面分层,相界面结合力差,降低了共混物的冲击强度。同时相容性差还会使橡胶相与SAN相分离,使橡胶粒子相互粘连,体系不均匀。

通常两种高聚物具有相似的结构、能够产生互穿网络、链段或基团之间产生极性吸引等因素可以提高两相的相容性。在ABS树脂中,橡胶相接枝SAN树脂的目的就是为了改善两相之间的相容性,增加橡胶相分散的均匀性,改善橡胶相与基体SAN树脂相之间的界面强度,提高最终产品的韧性。张明耀等[1]通过透射电镜观察了接枝和未接枝的橡胶在SAN树脂中的分散情况,发现接枝的橡胶粒子均匀地分散在SAN基体中,而未接枝的橡胶粒子发生聚集现象,形成4 μm以上的橡胶颗粒聚集体。

ABS树脂中橡胶相接枝SAN是改善相容性、提高橡胶相增韧效率的重要手段,其中接枝SAN的结构对增韧作用有很大影响,涉及到接枝率、接枝效率、接枝层厚度、接枝聚合物组成、接枝位置等多个参数。

1.1 接枝率对增韧的作用

接枝率是指橡胶接枝聚合物中,接枝到橡胶粒子上的SAN树脂质量与橡胶质量的比值。接枝率是衡量聚丁二烯橡胶与SAN树脂相容性的重要指标。接枝率可以超过100%,通常ABS接枝率在30%~60%。橡胶接枝率对最终产品的冲击强度影响较大。

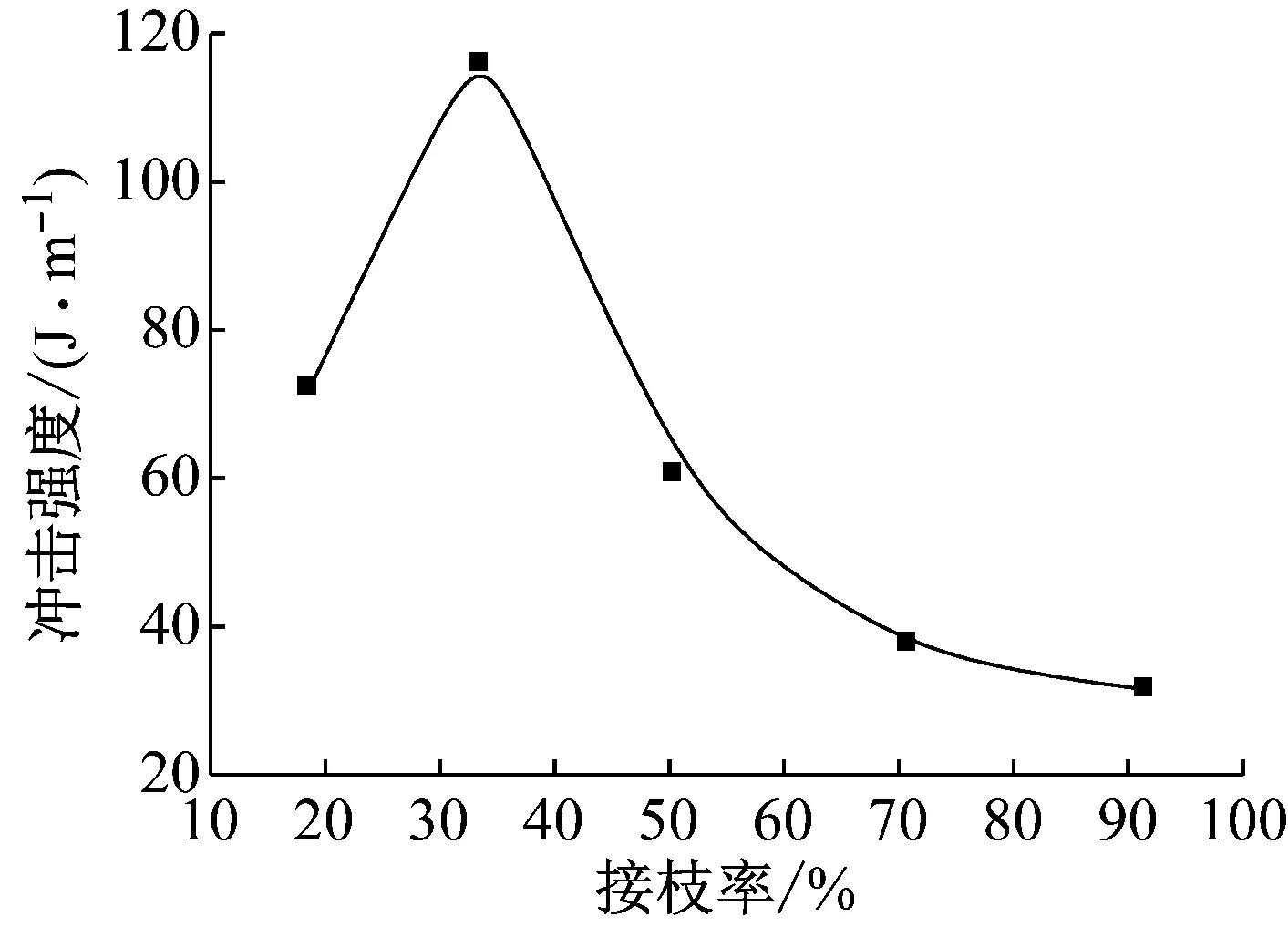

谭志勇等[2]通过调整接枝聚合投料比例获得不同含胶量的接枝聚合物,并分析了接枝率,发现随着橡胶含量的增加,接枝率逐渐下降。将接枝聚合物与SAN共混后,发现在相同橡胶含量条件下,冲击强度随接枝率增加先升高后下降,如图1所示。

图1 接枝率与冲击强度之间的关系[2]

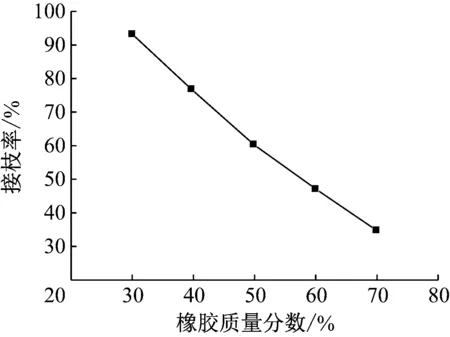

在聚丁二烯胶乳接枝聚合过程中,通过分子量调节剂TDDM(硫醇)用量可以控制接枝率,TDDM使SAN树脂的增长链不能发生耦合终止,降低了接枝SAN分子量。改变聚丁二烯橡胶与丙烯腈、苯乙烯单体比例也可以控制接枝率,橡胶质量分数增加则接枝率下降,如图2所示。

接枝率低于30%时,橡胶粒子表面不能完全被SAN树脂相包裹,或者接枝上的SAN分子链长度短,这两种原因都导致橡胶粒子容易团聚,橡胶粒子与基体SAN树脂相容性变差,进而导致冲击强度下降。

接枝率高于40%以后, 接枝部分比例变大,尤其是接枝率大于50%以后接枝链中SAN树脂的分子链变长,分子链与基体SAN树脂差异大导致相容性变差。

图2 接枝聚合过程中橡胶质量分数对接枝率的影响[1]

1.2 接枝效率对性能的影响

ABS接枝聚合过程中,一部分丙烯腈、苯乙烯单体接枝到聚丁二烯分子链上,但不可避免地会有一部分单体发生共聚,没有接枝到聚丁二烯分子链上,形成游离SAN树脂。接枝到聚丁二烯橡胶上的SAN与总的SAN树脂质量比值称为接枝效率,接枝效率小于100%。不同的接枝效率意味着游离SAN含量不同,游离SAN对最终产品的流动性能影响很大,由于游离SAN是在ABS乳液接枝聚合过程产生的,其分子量小于共混时的基体SAN树脂,因此游离SAN将提高最终产品流动性能。宋振彪等[3]在跟踪接枝率变化对产品性能影响的过程中,发现接枝率低时,ABS树脂产品的熔融指数增加。

接枝效率虽然不影响ABS增韧机理,但游离SAN数量增加降低装置生产效率,影响最终产品性能。增加聚合投料时橡胶比例可以提高接枝效率,为此国内外ABS生产厂家由低橡胶含量接枝聚合技术发展到高橡胶含量聚合技术,目前橡胶质量分数最高达到70%。同时控制接枝聚合工艺,通过补加单体及乳化剂等手段保证接枝率,提高接枝效率,降低游离SAN对ABS产品性能的影响。

1.3 接枝层厚度对增韧的作用

接枝层厚度与橡胶粒子外接枝点数量、接枝SAN树脂的分子量有关。接枝的SAN数量多,接枝率高,则接枝层厚;接枝SAN分子量大则接枝层厚。拜尔公司等[4-5]研究认为:SAN接枝链在橡胶粒子表面上的接枝层厚度有一个最佳值,接枝层过薄会使SAN接枝链在橡胶粒子的表面上覆盖不均匀,造成橡胶粒子在SAN基体中聚集成簇或成串;接枝层过厚,由于接枝层的SAN树脂与基体SAN树脂结构存在差异,会造成邻近的橡胶粒子之间接枝链相互吸引,同样会导致橡胶粒子聚集,因此接枝层厚度存在最佳值。控制接枝层厚度的手段是控制接枝率,接枝的目的是为了改善橡胶与SAN树脂的相容性,接枝层厚度起到关键作用,对于不同粒径的橡胶粒子,获得最佳相容性的接枝层厚度是相同的,也就是说不同粒径的橡胶粒子的最佳接枝率不同,粒径为320 nm的接枝橡胶粒子,最佳接枝率为43%,粒径为250 nm的接枝橡胶粒子,最佳接枝率为55%。

通过调整接枝聚合过程中橡胶与单体的比例(固定丙烯腈与苯乙烯比例),可以合成接枝层厚度不同的接枝聚合物。由于橡胶粒子尺寸是相同的,合成的接枝聚合物接枝率不同,则接枝层厚度也不同,接枝率大则接枝层厚度增加[1,6]。

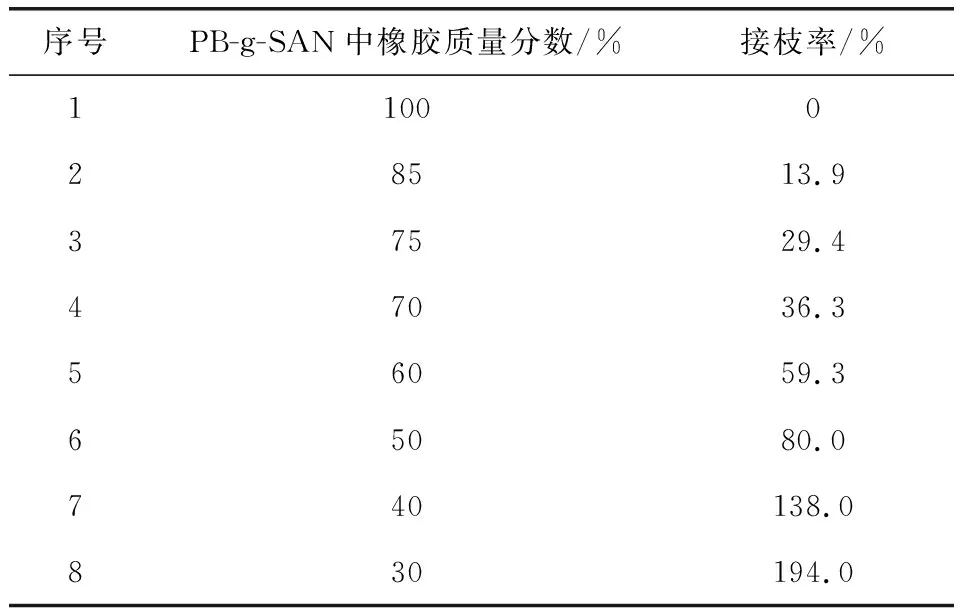

表1 接枝聚合过程橡胶质量分数与

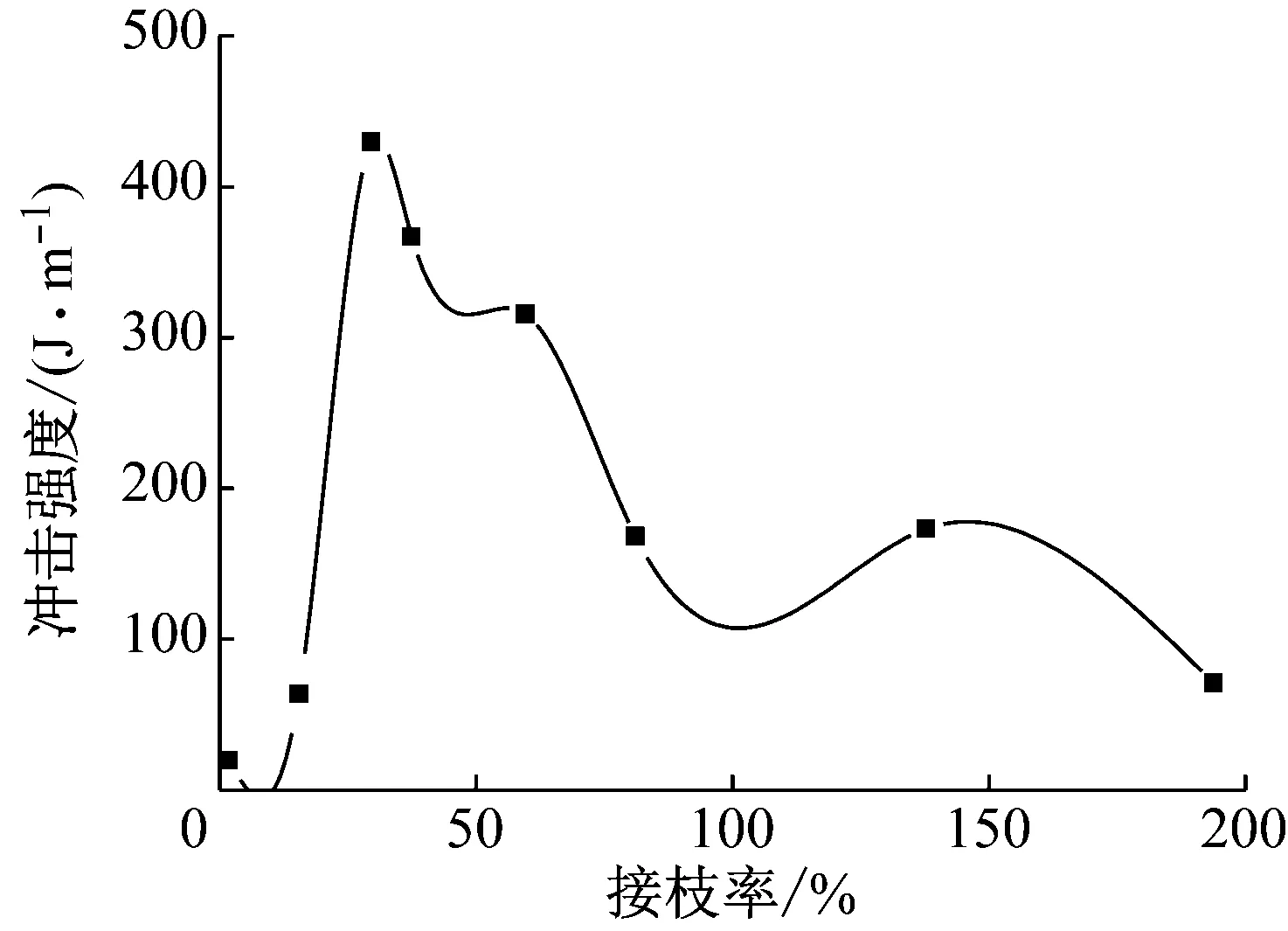

将上述接枝聚合物与同一种SAN树脂共混,保持共混物中橡胶质量分数都为20%,分析共混物的冲击强度,如图3所示。随着接枝率增加,橡胶粒子接枝层厚度逐渐增加,接枝率在30%~60%范围内共混物冲击强度出现峰值。

1.4 接枝层组成对增韧的作用

接枝层结构主要是丙烯腈含量和丙烯腈与苯乙烯的排列顺序。由于ABS树脂是无规共聚物,丙烯腈单元与苯乙烯单元的排列顺序是无规的,因此结构主要决定于丙烯腈含量。

从相似相容的角度看,接枝SAN与基体SAN树脂结构相同情况下接枝部分的增容作用最好,橡胶相分散更均匀,产品冲击强度最高。Kim等[7]研究发现,当基体SAN树脂中丙烯腈含量变化时,橡胶颗粒的分散状态有明显的变化。接枝部分丙烯腈含量与基体SAN树脂丙烯腈含量之差变大时,橡胶颗粒更容易凝聚,橡胶相增韧效果下降。试验发现:接枝橡胶与SAN树脂共混时,橡胶相分散状态良好,而与PS树脂共混时,橡胶相出现凝聚现象,说明丙烯腈含量对橡胶相分散起到关键作用。

图3 接枝层厚度与冲击强度的关系[3]

1.5 接枝位置对增韧的作用

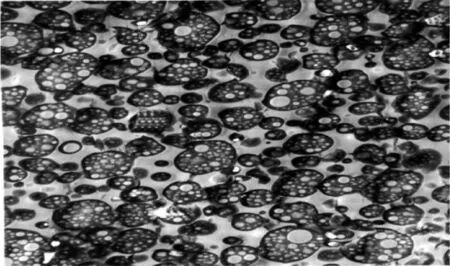

接枝聚合过程将苯乙烯、丙烯腈单体接枝在橡胶分子链上,有一部分单体在橡胶粒子内部发生聚合反应,形成内接枝聚合物。图4中橡胶粒子内部白色部分就是内接枝聚合物。内接枝降低了接枝聚合物对相容性的贡献。由于内接枝的存在,接枝率并不能完全反映橡胶相与SAN的相容性,有可能接枝率很高,但橡胶粒子壳层接枝数量并不高。内接枝数量过多还增加橡胶的模量,降低橡胶空洞化能力,从而降低材料的韧性。但适量的内接枝增大了橡胶粒子尺寸,从空间上提高了橡胶的利用效率,对增韧也有一定帮助。一般内接枝聚合物含量控制在0.25~2.50质量份/每份橡胶质量[8]。

图4 橡胶粒子内接枝现象

张明耀等[9]通过在接枝聚合过程中调节TDDM(硫醇)加入量,控制接枝SAN形态和分子量,研究发现:不加TDDM时橡胶内接枝数量多,橡胶模量增加,产品冲击性能变差;加入TDDM后内接枝减少,同时接枝SAN分子量也减少,提高了ABS树脂的冲击强度,并提高产品的流动性能。

内接枝是ABS树脂特有的结构,并且内接枝的作用也很重要。对于乳液接枝聚合技术,橡胶粒子尺寸在300 nm左右,乳液聚合工艺的难点之一就是提高橡胶粒子尺寸,通过增加单体在橡胶粒子内的溶胀时间等手段也可以提高内接枝比例,从而扩大橡胶粒子尺寸,提高橡胶增韧效率;对于本体聚合技术,橡胶粒子尺寸达到1 μm,粒子过大降低了橡胶利用效率,如何减少内接枝降低橡胶粒子尺寸是本体聚合工艺的技术难点。

2 SAN树脂对增韧效果的影响

2.1 SAN分子量对性能的影响

ABS树脂的主要成分是SAN树脂,它提供材料良好的加工性能、优异的刚性、光泽、硬度、耐化学性能、耐热性能。增加基体SAN树脂分子量可提高材料冲击强度,拉伸强度,刚性等性能,但分子量太大时产品的加工性能下降。

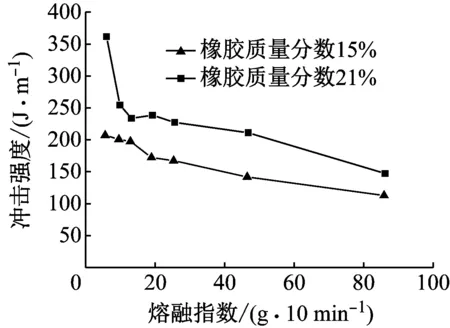

谭志勇等[10]通过乳液聚合方法合成了SAN树脂作为ABS基体树脂,利用分子量调节剂TDDM控制SAN树脂分子量。研究了在相同橡胶含量情况下,ABS树脂的冲击强度与基体SAN分子量之间的关系,如图5所示。为便于分析,谭志勇等采用SAN树脂的熔融指数(MFR)代替SAN分子量。因为SAN树脂分子量与熔融指数之间有对应关系,树脂分子量大则熔融指数低。在橡胶质量分数21%的条件下,共混物在基体SAN树脂分子量增加到一定值后冲击强度急剧增加,根据吴守恒增韧理论,当基体SAN树脂分子量增加时,材料的脆韧转变粒子间距离临界值增加,当临界值达到或超过橡胶粒子间距后,材料发生脆韧转变。

图5 SAN熔融指数对冲击强度的影响[10]

从图5曲线可以看出:一定的SAN树脂分子量是保证ABS树脂冲击韧性的关键。

2.2 SAN树脂组成对性能的影响

SAN树脂由苯乙烯和丙烯腈组成,两种单体结构差异很大,对产品的性能影响不同,同时SAN树脂的组成和橡胶接枝聚合物的结构需要匹配,接枝聚合物中苯乙烯和丙烯腈的比例与基体SAN相中苯乙烯和丙烯腈质量分数相同时,橡胶相与基体相相容性最好,二者分子量相同时,两相相容性好。组成上有4%的差异时,接枝橡胶与SAN就不相容,会引起透明性、力学性能、热性能的降低[11]。随着丙烯腈质量分数增加,ABS树脂流动性下降,拉伸强度增加,耐化学性能增加;随着苯乙烯质量分数增加,产品流动性能提高。固定一种ABS接枝聚合物与不同组成的SAN树脂共混,在一定范围内调整基体SAN树脂的丙烯腈质量分数,发现随着丙烯腈质量分数增加,共混物冲击强度增加。

表2 SAN中丙烯腈质量分数对性能的影响[12]

表2数据说明基体SAN树脂丙烯腈质量分数增加有利于材料冲击韧性的提高,基体SAN树脂丙烯腈质量分数较低时材料冲击强度低,主要是由于基体SAN树脂与接枝部分结构差异大降低了橡胶相增韧效率。因此在生产耐化学或其他特殊ABS产品时,需要用到两种以上基体SAN树脂或粉料,降低由于各成分组成差异引起相容性变差的影响。

3 其他因素

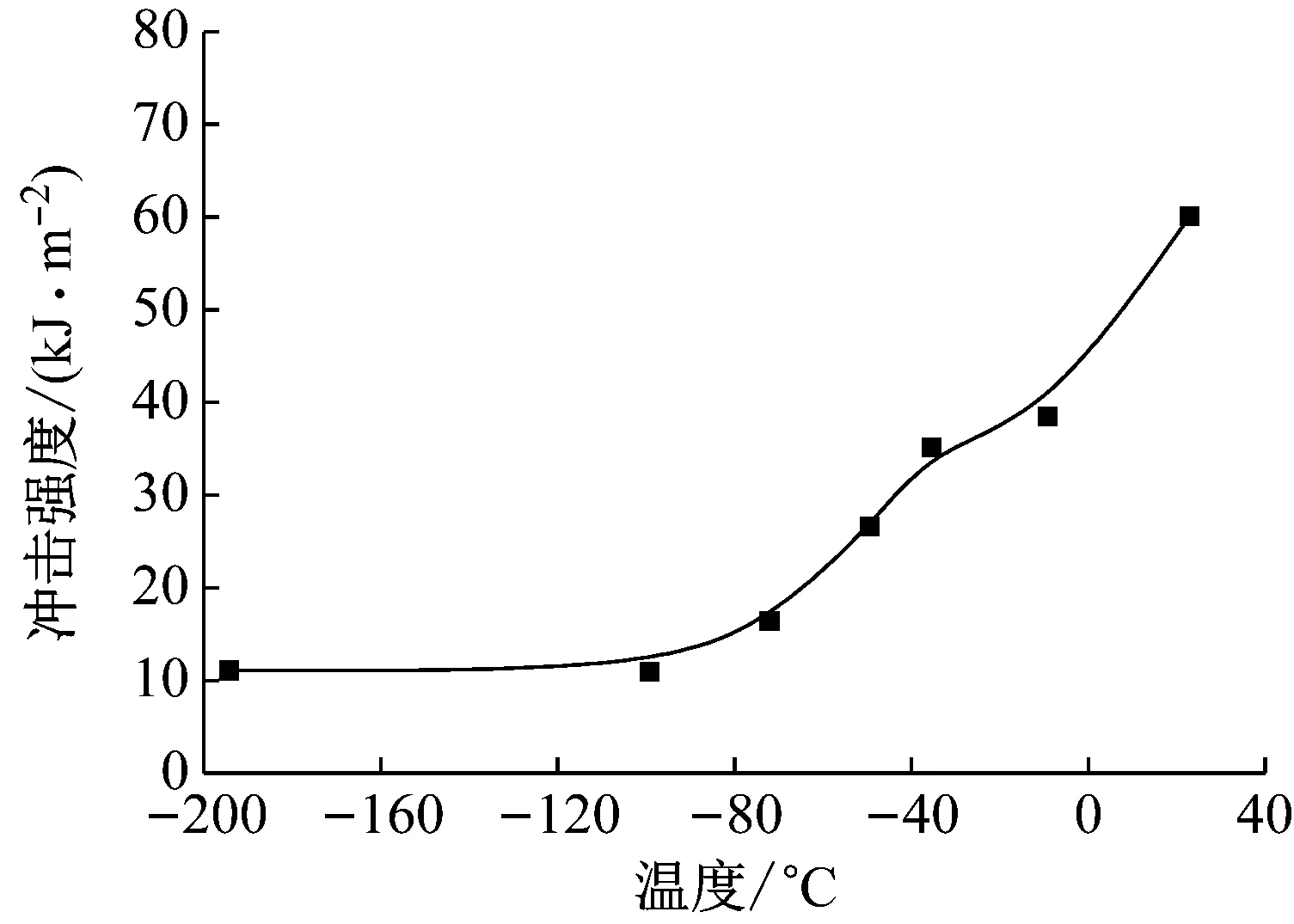

3.1 环境温度对增韧机理的影响

材料受到外力的形变过程不仅与材料和外力的大小有关,还和温度、外力作用时间有关。SAN树脂在常温下是无定形的玻璃态聚合物,而聚丁二烯在常温下是橡胶处于高弹态。

如图6所示,随着温度降低ABS树脂的冲击强度逐渐下降[13],当温度低于橡胶相玻璃化温度后,材料内部均呈玻璃态,此时冲击强度达到最低值,并且随温度降低材料冲击强度基本不变。从不同温度条件下断裂的试样表面分析,随温度升高断面的粗糙程度增加,出现应力发白的体积增加,通过扫描电镜分析可以判断低温条件下ABS树脂增韧机理以银纹及多重银纹为主,高温条件下剪切带增韧作用增加。

图6 无缺口冲击强度与温度的关系[13]

ABS树脂的增韧机理为多重银纹及剪切带,橡胶粒子诱发银纹并阻止银纹的发展,多个橡胶粒子互相作用形成多重银纹,吸收能量,材料表现出韧性。当温度提高到一定程度,高分子之间自由空间加大,分子链段运到能力提高,分子链更加容易取向,在外力作用下更多的分子参与形变,形成剪切带,提高材料抵抗外力的能力。

银纹是高分子特有的一种现象。由于银纹内部存在空洞,其折光指数与高分子材料不同,宏观上表现为白色细纹,因此称为银纹。银纹由银纹质和空洞组成,一般银纹的长度在几十微米,厚度1 μm,银纹质是发生取向的高分子链段,占银纹体积的30%~50%。

3.2 外力作用速度对增韧机理的影响

高分子材料与低分子材料的一个区别就是蠕变和应力松弛。施加外力的速度影响材料形变过程。当外力施加速度较慢,高分子链段和其他基团有充足的时间运动,取向程度加深,使更多的分子链参与取向硬化,导致材料抵抗外力的能力增加;如果外力施加速度较快,分子链来不及移动,取向程度较小,材料很快就达到破坏。同样,由于高分子材料的时温等效性,提高温度,相当于降低了应力施加速度,材料的强度增加。表现在宏观性能上,冲击强度随着环境温度增加而提高,随着冲击速度增加而降低。由于银纹及剪切带在材料内部的发展需要时间,外力作用速度慢时,有充足的时间发展银纹或剪切带,使更多的材料参与形变过程,材料的韧性增加。反之,外力作用速度快银纹未形成多重银纹时,材料局部承受更多的能量,银纹发展成裂纹,最终降低了材料的冲击强度[14]。

银纹是ABS树脂增韧的基本原理,由银纹发展为多重银纹乃至剪切带,其过程是ABS树脂中分子链段发生位移,吸收能量,进而提升材料的冲击强度。银纹的发展过程是在外力作用下分子链段发生位移,进入银纹质中,使银纹的尺寸扩大,延垂直外力方向发展,直到遇到下一个橡胶粒子或引发剪切带。高分子具有粘弹特性,银纹的发展需要时间,延长时间或提高温度都能促进银纹的发展。在外力快速作用下,分子链段没有时间运动到银纹质中,银纹没有延垂直面发展,而是银纹质断裂,银纹变成裂纹。

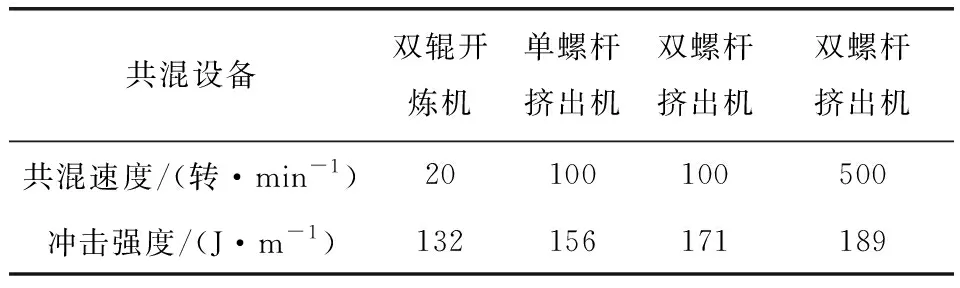

3.3 共混设备对增韧性能的影响

橡胶相接枝SAN的目的是为了改善两相界面相容性,同时也是为了避免橡胶粒子聚集,使橡胶相分散均匀,充分发挥橡胶粒子的增韧作用。乳液接枝掺混工艺ABS生产过程需要将接枝的橡胶粒子与SAN树脂挤出共混,形成最终的ABS树脂产品。共混过程就是将橡胶粒子分散在SAN树脂中的物理过程,因此共混设备及共混条件对产品结构及性能产生一定影响。

表3 共混设备及共混条件对冲击强度的影响

随着共混设备剪切能力的提高,共混物冲击强度逐渐增加,可以认为橡胶粒子分散逐渐均匀。由于提高了橡胶粒子的表面积,从而提高橡胶增韧效率。

4 结论

橡胶粒子接枝SAN树脂有效提高ABS两相相容性,充分发挥橡胶空洞化诱发银纹及剪切带的增韧作用。接枝率不是越高越好,为改善相容性,提高橡胶粒子的分散程度,不同粒径橡胶粒子的最佳接枝层厚度相同。接枝层SAN与基体SAN树脂的组成相似增韧效果好。基体SAN树脂分子量增加有利于材料冲击强度的提高,基体SAN树脂中丙烯腈质量分数增加材料冲击强度增加。为获得特殊性能需要增加丙烯腈质量分数,此时需要2种以上丙烯腈质量分数不同基体SAN树脂,解决基体SAN树脂结构与橡胶相差异引起的不相容问题。

低温条件下ABS增韧机理以银纹机理为主,随温度升高逐渐发展为多重银纹以及剪切带增韧机理。

共混设备对橡胶相的分散影响很大,双螺杆挤出机拥有良好的剪切作用,能够将橡胶相分散更均匀,有利于冲击强度的提高。高转速双螺杆挤出机的分散效果更好。