基于CAE分析的墙壁开关按钮设计

汪海涛,张 杰,章朝红

(宁波公牛电器有限公司,浙江 宁波 315318)

0 前言

目前,CAE技术被广泛应用,CAE软件中Moldflow由于独特的求解技术和精确的分析结果,被广泛应用于航天航空、汽车、材料、通讯、电器等行业[1]。Moldflow可以帮助工程技术人员优化产品结构,指导模具设计,缩短设计周期,降低生产成本[2]。开关按钮既是外观件,同时也是产品的功能件,因此对塑料的成型要求较高。通过数值仿真分析,可以先期验证产品结构,找出产品设计中的不足,优化结构设计。

翘曲变形是指制品的形状在制品脱模后或稍后一段时间内产生旋转或扭曲现象。典型表现为制品平坦部分有起伏,直边朝里或朝外弯曲或扭曲[3]。翘曲变形是塑料注塑成型最容易发生的缺陷,翘曲变形量过大会造成塑料件尺寸超差,严重会影响产品装配[4]。注塑制品翘曲变形的程度是两股势力角逐的结果,这两股势力:一是制品本身的强度,另一是制品内部的应力。要减少翘曲变形,优化制品的结构强度是一方面,减少制品内部应力是另一方面。当然,双管齐下的效果更佳。内部应力主要有三个方面引起:冷却不均、收缩不均、取向影响。由于模具一侧温度与另一侧温度存在差异,造成产品冷却不均匀。由于产品壁厚差异造成区域间收缩率差异。平行与垂直流动方向材料收缩率存在差异,造成取向影响。

1 注塑成型理论基础

塑料熔体在注塑模具中的流动被认为是非牛顿、非稳态、非等温的瞬态不可压缩流动与传热过程。注塑仿真CAE依据连续介质力学、传热学及塑料流变学,建立塑料在模具型腔中的流动与转热数学模型。Moldflow中提供三种网格类型对模型进行网格划分:(1)中性面网格,应用于薄壳件产品;(2)双层面网格,应用于薄壳件产品,是目前应用最广的网格类型;(3)3D网格,可适用于所有类型产品,包括薄壳件和厚壁件[5]。由于按钮平均厚度较小,本文采用双层面网格模型,该模型基于广义Hele-Shaw流动的控制方程(包含连续性方程、运动方程、能量方程)[6]。

连续性方程:

(1)

运动方程:

(2)

(3)

能量方程:

(4)

2 塑料件模型

本研究塑料件为墙壁开关按钮(见图1),功能形式采用翘板式,外形尺寸为:85.8 mm×40.7 mm×8.1 mm, 使用的材料为聚碳酸酯(PC),潜伏式浇口,浇注系统采用热流道系统。采用的成型条件:熔料的温度300 ℃、模具表面温度90 ℃、模具制作材料采用P20钢。为减小塑料件的翘曲变形,人为在塑料件允许的公差范围内调整塑料件各部分的壁厚[7]。通过模流分析软件Moldflow进行注塑成型模拟,以变形翘曲良最小值为目标优化设计,找出最优的结构设计方案。

(a) 产品正面

(b) 产品背面

在Creo软件中创建塑料件实体并转换为step模型,利用CADdoctor软件简化模型,将处理好的模型导入Moldflow软件中。由于制品厚度尺寸较小,适合双面网格,图2显示的是已经划分网格后的模型,根据软件分析精度要求网格纵横比控制在6以下,匹配率控制在85%以上[8]。

图2 网格模型

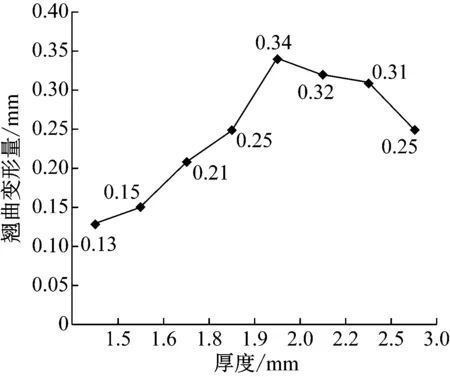

2.1 主壁厚设计对塑料件翘曲变形的影响

塑料件主壁厚的大小取决于产品需要承受的外力、是否作为其他零件的支撑、承接柱位的数量、伸出部份的多少以及选用的塑胶材料而定。从经济角度来看,过厚的产品不但增加物料成本,同时也延长生产周期,增加生产成本。从产品设计角度来看,过厚的产品增加引致产生凹痕或气孔等不良缺陷,大大削弱产品的刚性及强度。本研究主壁厚值分别采用:1.5、1.6、1.8、1.9、2.0、2.2、2.5、3.0 mm,其他条件保持不变,分析主壁厚变化对塑料件翘曲变形的影响。

从分析结果(见图3)来看:主壁厚对翘曲变形的影响呈现抛物线型分布(壁厚值2.0 mm最大),主壁厚与侧壁及加强筋厚度差异越小,塑料件翘曲变形量也越小。壁厚的增加,一方面会加强塑料件的刚度,从而提高塑料件抗翘曲变形的能力;另一方面使得冷却时间延长,塑料有更长的时间收缩,翘曲变形会增大。塑料的的翘曲变形结果是这两方面的叠加所致。

图3 主壁厚度对翘曲变形影响趋势

2.2 侧壁厚度设计对翘曲变形的影响

主壁厚2.0 mm保持不变,考虑到侧壁过厚会引起零件外观问题(如缩痕),分析时侧壁厚采用三种状态:0.9、1.2、1.5 mm,加强筋厚度及高度保持不变,注塑成型参数保持不变,塑料件翘曲变形分析结果如图4所示。

图4 侧壁厚度对翘曲变形影响

从分析结果(见图4)来看:侧壁厚度越接近主壁厚,翘曲变形量越小。整体厚度趋近一致,收缩相对均匀,因此翘曲变形量相对较小。

2.3 加强筋

塑料相对于金属材料弹性模量偏低,因此注塑件所需要的抗弯和抗扭刚度一般通过在注塑件上设计加强筋、折弯、曲面等方法加以解决[9]。如果设计用的材料不能满足所需的刚性,则应该选择弹性模量更大的材料。通常简单的办法是在塑料中增加玻璃纤维的含量。但是在壁厚一定的条件下,这种办法只能使刚度成线性变化。更有效的办法是进行优化设计。由于惯性矩的增大,零件的刚度就会增大。大的惯性矩可以通过增加壁厚来实现,但是对于热塑性塑料,这种办法通常会引起表面凹痕、空洞、翘曲变形等问题。为了克服壁厚过大引起的问题,设置加强筋是一种可以减小壁厚又能增加刚性的办法。在优化零件的尺寸时不仅需要考虑工程问题,同时还需要考虑生产、外观等问题。

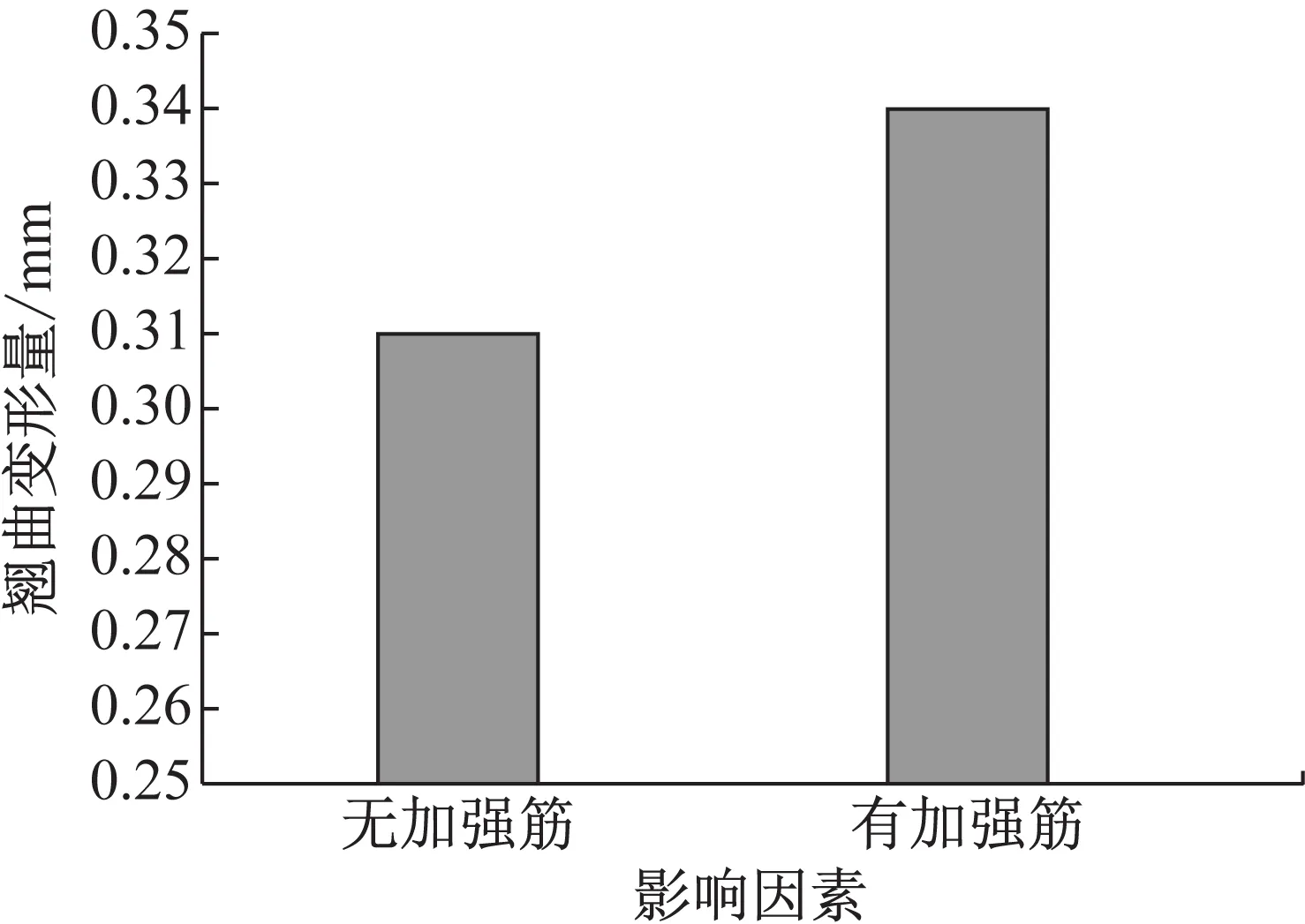

2.3.1 加强筋的有无对翘曲变形的影响

塑料件内部设置加强筋及未设置加强对翘曲变形的影响:塑料件内部不设置加强筋,塑料件沿着大平面4个角翘起(见图5(a))。设置加强筋塑料件与未设置加强筋塑料件翘曲变形趋势一致(见图5(b)),但翘曲变形量更大(见图6)。说明加强筋的存在明显加剧了塑料件的翘曲变形。

(a) 无加强筋

(b) 有加强筋

图6 加强筋对翘曲变形影响

2.3.2 加强筋厚度设计及对翘曲变形的影响

主壁厚2.0 mm保持不变,侧壁厚度1.2 mm保持不变,加强筋高度维持不变,其厚度分三种状态:0.8、1.0、1.2 mm,注塑成型参数保持不变,分析加强筋厚度变化对塑料件翘曲变形的影响。

当加强筋的厚度小于塑料件的主壁厚时,其冷却速度快于主体部分,主体部分有更多的时间可以收缩,最终两者收缩差异造成塑料件翘曲变形。从分析结果(见图7)来看:加强筋厚度越接近主壁厚,对翘曲变形影响越小。

图7 加强筋厚度对翘曲变影响

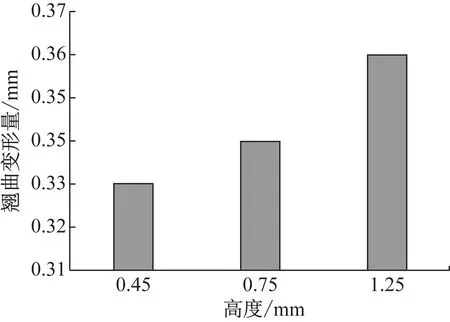

2.3.3 加强筋高度设计对塑料件翘曲变形的影响

主壁厚2.0 mm保持不变,侧壁厚度1.2 mm保持不变,加强筋厚度维持不变,加强筋高度分三种状态:0.45、0.75、1.25 mm,注塑成型参数保持不变,分析加强筋高度变化对塑料件翘曲变形的影响。

从分析结果(见图8)来看:加强筋高度在一定范围内变动(高度变动范围受限),不同状态下不均匀收缩影响差异很少,对整体翘曲变形影响较小。

图8 加强筋高度对翘曲变形影响

3 结论

通过CAE模拟分析,验证不同结构代替现场模具注塑试模。改变了主要依靠经验与直觉,通过反复试模、修模来修正产品设计方案的传统方式,避免了设计的盲目性,同时为模具设计提供价值参考。利用这种方法节省了生产成本,提高了生产效率。结合本次研究,得出如下结论:

(1) 主壁厚对变形的影响呈现类抛物线型分布,同时也是影响变形的主要因素,主壁厚与侧壁及加强筋厚度差异越小,塑料件变形量也越小;

(2) 侧壁厚度越接近主壁厚,塑料件的变形越小;

(3) 加强筋的存在可能会加大塑料件的变形;

(4) 加强筋的厚度越接近主壁厚,塑料件的变形越小;

(5) 加强筋的高度在一定范围内变动对塑料件的影响较小。