火炮磨损身管中弹带挤进过程模拟研究

李 政,张相炎,刘 宁

(南京理工大学 机械工程学院,江苏 南京210094)

近年来,国内外学者关于炮膛磨损后内弹道诸元的变化已做过很多相关工作[1-5],但针对磨损后弹带挤进参数演化的单独研究并不多,这主要是因为挤进过程具有高瞬态及非线性等特点,采用传统网格划分方法处理磨损身管模型相对繁杂。文献[5]基于瞬时挤进假设,采用简化分析解法提出了火炮内膛单点不同磨损程度下弹丸启动压力方程及内弹道方程组;文献[6]中比较了坦克炮新身管和磨损身管中挤进前卡膛速度及其反作用力等参数的差异;文献[7]基于膛线径向磨损量,通过“分段拼接法”构造某小口径炮内膛径向尺寸磨损有限元模型,探究了该炮内弹道诸元的退化原因。本文在此基础上,附加考虑膛线形状的演变规律,计及非弹性功热转化的热因素,建立某大口径火炮弹带挤进过程热力耦合有限元磨损模型,利用ABAQUS显式求解器及其子程序,围绕磨损状态对挤进过程的影响进行研究。

1 磨损身管网格模型

1.1 模型假设

对某火炮身管磨损模型做如下假设:

①身管膛线均为等齐膛线,缠角不变;

②各条膛线间的磨损量无差异;

③内膛表面不另做镀铬层网格,忽略其材料性能,以基体材料炮钢替代;

1.2 膛线磨损曲线及磨损形状

受火药燃气烧蚀与弹带挤压磨损作用的影响,自膛线起始部向前1倍或1.5倍口径长度区间将逐渐演化成径向尺寸变化显著的最大磨损段[5]。该区域的形貌变化会对弹带挤进过程产生反作用,并体现于挤进参数中,故将此区间确定为研究范围。本文中磨损含义主要指沿身管轴向内膛径向扩张及膛线导转侧(非导转侧)形状变化,借鉴文献[8-10]中大口径火炮磨损曲线数据,从上述2个方面描述身管磨损,依次建立无磨损(NM)、轻微磨损(LM)、较重磨损(SM)3种身管模型。

①基于火炮身管磨损形貌特征,对磨损曲线做如下假设。文献[9]中实测结果表明,阳线和阴线沿轴向磨损的趋势相近,只是前者大于后者,大口径火炮膛内某固定点处的磨损率E与直径d有关,即:

(1)

式中:A为常数;m,d,vg,lg分别为弹丸质量、有效直径、初速和弹丸行程。阴线和阳线的磨损比0.51,故由该文献中实测阳线磨损量获得磨损曲线如图1所示,图中R为膛线半径,x为身管轴向长。

将上述内膛中沿轴向磨损数据拟合为函数,则磨损状态公式为

(2)

式中:RL、RG分别为阳线、阴线半径;RQG,RQL,RSG和RSL分别对应图1中轻微阴线、轻微阳线、较重阴线及较重阳线曲线。

②内膛膛线横截面的形状变化。磨损身管的膛线除了产生径向尺寸扩张外,受弹带摩擦作用影响,膛线形状也会发生退化,膛线导转侧表现尤为明显[5]。膛线横截面作为弹带挤进过程中受挤压的有效轴向面积,对应弹带有效磨削体积的变化,并直接影响弹丸的挤进效果,所以磨损身管建模中需要考虑膛线形状退化,退化模式如图2所示。

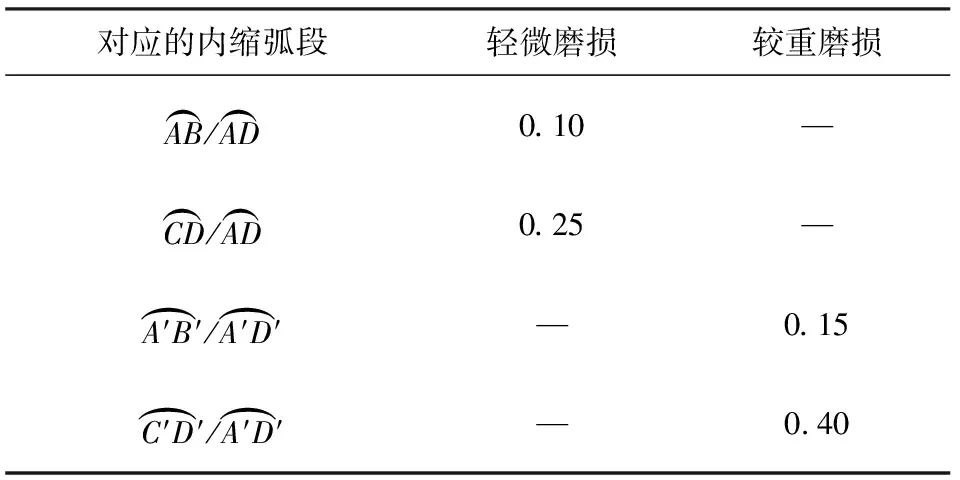

表1 形状退化后的参数调整

1.3 建模方法

按照ABAQUS协议格式,其孤立网格的INP文件中有效数据包括节点编号和节点坐标、单元编号和对应节点。所以磨损身管建模的核心是编写脚本实现上述信息的完整输出,下面以轻微磨损身管为例,建模基本框架如下:

①首先以身管起始端面某条膛线及对应管壁区域为基,解算各关键节点坐标(如图3(a)中P1~P8);再由等距插值得到该区域其他节点坐标值,建立关键节点集。图中,RO为外壁半径。

②其他区域坐标与膛线缠角、尺寸、条数、炮膛结构及预定网格密度等参数有关。沿周向和轴向修改关键节点集中节点坐标值,获得其他节点并输出;单元编号按输出顺序递增。其中为实现节点编号的唯一性及单元与节点编号有序对应,设有4类编号:径向编号、周向编号、膛线编号及横截面编号,如图3(a)和图3(b)所示。

③以轴向长度为自变量,依据式(2)中拟合函数扩张阳(阴)线面节点径向尺寸,建立无膛线形状变化的磨损模型;再按形状退化预定参数(图2),顺时(或逆时)偏移膛线导转侧(非导转侧)面上节点角度值,为避免网格产生畸变,非中部节点均做角度调整。最终,轻微磨损网格模型如图4所示,其中阳线形状变化如图5所示。

2 弹带挤进热力耦合有限元模型

在弹丸瞬态高速挤进过程中,火药燃气膨胀做功推动弹底运动,同时膛线起始部又在弹带上产生挤进阻力,后者由摩擦阻力和塑性变形阻力构成,这2种阻力也是挤进中引起弹带温升的主要来源,分别计以摩擦热和塑性变形转化热[11]。

2.1 有限元网格模型

为平衡计算经济性和模拟有效性,仅将后弹带计入模型,网格密度为0.45 mm,单元类型C3D8RT;其中,膛线起始部及坡膛位置网格加密,则挤进过程的装配体模型如图6所示。

图7中给出了三者接触状态的细节,整个模型共计有1 245 270个单元。最后,将前述3种磨损身管网格模型以INP输入文件格式依次导入ABAQUS中。

2.2 材料本构关系

模型中的本构关系:弹带材料设为高导无氧铜,采用Johnson-Cook塑性硬化模型及动态失效模型,其参数取自文献[12];而身管及弹体相对弹带而言,形变简单且量级较小,故以线性随动硬化模型考虑。

2.3 载荷及边界条件

基于火药能量分配统计比例,在经典内弹道中,次要功系数设为弹丸动能的倍数且为定值。而挤进过程中能量分配与传统内弹道存在较大的差异,增加的塑性阻力功以及偏小的弹丸旋转运动功与平动运动功都会对次要功系数产生影响。通过Vuamp幅值子程序耦合经典内弹道方程与有限元模型,实现次要系数φ的单独计算,参照经典内弹道方程,其计算表达式为

(3)

另外,考虑到在研究范围内由较重磨损引起的弹后自由容积增量仅占总容积的3%,故幅值子程序计算中忽略了该增量部分。

2.4 接触算法

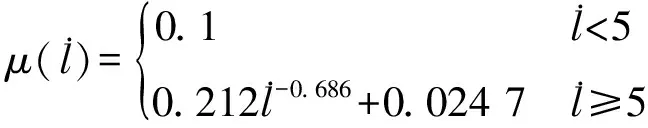

弹带与膛壁间采用基于罚函数的通用接触算法。虽然弹膛接触表面转向高速高压摩擦状态的过程用时短暂,但考虑到摩擦系数是与表面滑移率、工况温度等因素密切相关的综合变量,其变化相当显著,而摩擦切应力又存在上限值,因此采用修正的库伦摩擦模型为

(4)

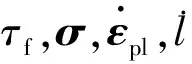

式中:τf为切向应力;σn和σs分别为接触正压力、材料的屈服极限;而μ则采用Vfriction子程序定义其关系式为[13-14]

(5)

2.5 弹带传热模型

将身管、弹体(弹带)、火药燃气作为整体研究对象,则有能量守恒方程为

(6)

式中:W为火药燃气推动弹丸所做功,WR为塑性阻力及摩擦力所做功,Q为前者的转化热。

弹带表层的传热模型为

(7)

式中:a(T)是与温度相关的热扩散系数,QNE为非弹性部分产热,η为塑性功转化系数,ξ为摩擦功转化系数。

3 磨损身管弹带挤进结果及分析

在不考虑镀层材料性能变化的前提下,身管内膛磨损对弹带挤进的影响直接体现为磨削面积的变化。然而,瞬态挤进过程中各参数具有高度非线性和耦合性。下面基于计算结果围绕身管严重磨损段内弹道诸元、挤进特征量及能量耗散的变化逐一分析。

3.1 内弹道诸元变化规律

图8为弹丸位移(s)-时间曲线,图9为弹丸速度(v)-位移曲线。随着射击发数增加,在整个严重磨损内,弹丸定位点前移,挤进时间逐渐缩短。其运动速度变化相对复杂,在弹丸运动前期,由于磨损身管中磨削面积减小,弹丸速度相对较高,导致弹后自由容积增加较快,则火药气体生成速率及弹底压力的上升减缓,若此时弹带前端恰好到达膛线全深起点(图9位移60 mm左右),弹带动态阻力会进一步增大。由弹丸运动方程可知,其轴向加速度将略有下降,从而使得后期的速度增长减缓,最终呈现出随磨损加剧运动速度稳定下降的趋势,而且磨损越恶劣,转折点的位置越靠后(由图9中A、B两点所知)。这也验证了膛线起始部轴向长度对速度增益的贡献存在极值,可通过结构优化提供。

图10为不同磨损模型中弹后压力及相对已燃厚度的变化。由图10可知,磨损状态与身管弹后压力pd及已燃相对厚度ψ变化成反比。与无磨损身管相比,在轴向任一位置,弹后平均压力及相对燃烧厚度随着射击发数增加而下降,由能量守恒原理可推,最大膛压也将出现明显下降并向炮口方向移动,这与文献[7,15]中研究结论类似。若定义弹带后端面完全膛线起始部时弹后平均压力为挤进压力,则3种状态下对应值分别为166 MPa,143.6 MPa,105.3 MPa,而已燃相对厚度为0.219,0.182,0.155,可见磨损身管会减缓火药燃烧速度,延后火药燃烧结束点,降低挤进压力。这与文献[15]中相关表述一致。同时,联系图9可推知挤进压力的减小,炮口初速下降的文献结论。

图11描绘了内膛磨损后挤进动态阻力FR的变化,可见随着弹带所需形变量的减小,峰值点逐渐提前且数值也大幅减小。

3.2 磨损对挤进特征量的影响

由于沿身管轴向磨削面积减小量各异,这对模型间定量比较造成了不便,为此忽略膛线起始部斜角,引入平均磨削面积减小量Sa为

(8)

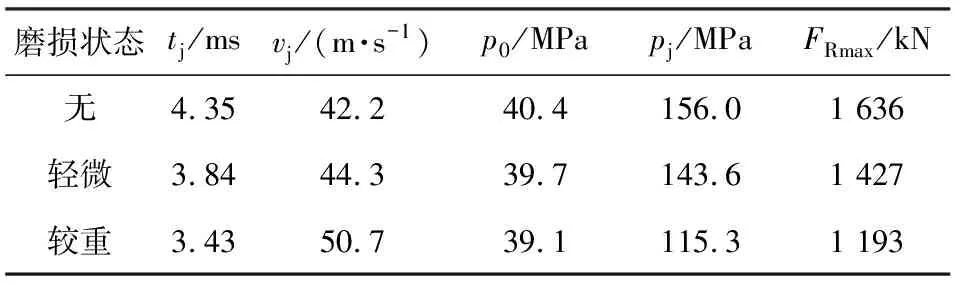

式中:VL,VG,VD,VN分别为由阳线、阴线、导转侧和非导转侧形貌变化而增加的磨削量;Lm为严重磨损段长度;N为膛线条数;δ为膛线深度;a和Δa分别为阳线宽及其增量;b和Δb分别为阴线宽及其增量。再对前面曲线分析依次得到挤进特征量列于表2。其中,启动压力取动态分析中弹带表面等效塑性应变环出现时刻的弹后火药压力,而非经典内弹道学中近似的静压法所测数值。

提取图8~图11中各挤进特征量归纳于表2,发现在Sa分别减少13.4%和31.7%的情况下,挤进时间tj分别缩短10%和21%,挤进速度vj相比于启动压力p0表现得更为敏感,在轻微磨损到较重磨损的转化中,速度增率明显加大;而挤进压力pj、最大挤进阻力FRmax受磨损度影响也比较显著,在较重磨损下,下降幅度均接近1/4。

表2 挤进特征量计算结果

3.3 能量分配及其变化

模型中为计算次要功系数,引入弹丸旋转运动功Wx、弹丸动能Ek等一系列能量计算,图12~图16直观体现了磨损后这些能量的消耗历程及相对大小,另外还给出了次要功系数的动态变化。这与前面所描述的区间内任意位置相对燃烧厚度(即火药总能量)的下降趋势是相符的,图中轻微磨损和较重磨损的能量差异在摩擦功Wf、塑性变形能Ep及次要功系数φ中表现得尤为明显。而磨损身管中挤进后过渡阶段并未有能量突变产生,说明能量消耗具有良好的连续性。

由图16可知,挤进过程中次要功之和与动能的关系是比较复杂的。弹丸运动刚开始,速度并未有明显提升,摩擦耗能尤其是塑性功却急剧变化,引起系数快速增加,但在该过程中火药继续燃烧,弹底压力推动弹丸加速,因为弹丸动能基数大,很快超过次要功之和,而后次要功中由摩擦耗能贡献主要部分,它已与弹丸动能增长趋势相近,所以后期呈现出次要功系数大致持平的趋势。可见挤进中重新计算该系数是有价值的。

另外,按经典内弹道学中膛内运动分析,弹带完全挤入膛线后弹带塑性变形阻力消失,其切向速度与轴向速度有如下关系:

(9)

式中:r为炮膛半径;α为缠角;ω和v分别为角速度与线速度。代入参数后,计算得到速度比为2.027。

在将弹丸动能与旋转功做数据处理后得到该比值变化如图13所示,发现磨损对该系数的影响可以忽略不计,图中60 mm后各模型维持在2.0左右。在该炮的挤进阶段可以发现:两速度比值与位移具有近似的线性关系,利用多项数据拟合得到:

ω/v=-7.1×107s4+2.87×106s3-1.33×104s2+27.93s+3.89×10-3

(10)

3.4 不同磨损状态下弹带表面温度分布

在身管不同磨损状态下,弹带表面温度作为挤进中非弹性功转化热量的主要体现,其分布差异如图17所示,可以看出,穿过该段磨损区后弹带凹槽内表层温度分布区间不同,无磨损和轻微磨损模式下温度分布差异并不显著,普遍分布在180~380 ℃之间,而较重磨损时表层温度更多集中于113~175 ℃之间,明显低于前两者,而且凹槽口部右侧区域形成局部高热区,这可能是因为此状态下弹带受挤削量少,整体温升不高,此处又最先接触膛线导转侧而产热,形成了弹带表层温升起始区域。

4 结束语

本文围绕某大口径火炮身管内膛磨损对弹带挤进参数的影响,利用计及非弹性功转化热因素的热力耦合挤进模型进行了数值模拟研究,并从动力学特性、能量耗散过程等角度做了对比分析,主要结论如下:

①磨损身管中的速度变化相对复杂。运动刚开始速度值较高,但同时弹后自由容积增加较快,火药燃烧减缓,燃烧结束点延后,弹底压力下降,导致后期速度增加放缓。

②以磨削面积变化率为基准对挤进参数做定量比较发现,启动压力受影响的程度要稍小,而挤进压力、最大挤进阻力与磨损度的相关性更高,挤进速度则表现得更敏感。

③从能量角度观察,磨损后各能量消耗走向基本相似,但数值明显减小。这与在当前区间中获得的任意位置相对燃烧厚度(即火药总能量)的下降趋势相符。同时,挤进中次要功系数的动态变化也验证了对其重新计算的必要性。