改性棉织物活性染料无盐染色工艺研究*

孙仁斌 ,王杨杨 ,周天池

(1.江苏悦达纺织集团有限公司;2.盐城工学院 纺织服装学院,江苏 盐城 224051)

活性染料染棉环境一般为碱性,因为在碱性条件下,纤维素阴离子才能得以形成,进而与染料活性基的带部分正电荷的碳原子发生亲核取代或亲核加成反应[1,2]。但同时由于活性分子结构中含有水溶性基团,因而在染液中会形成染料阴离子,在染色过程中,染料阴离子与纤维素阴离子之间会产生静电斥力作用,使得染料上染率偏低。加入电解质食盐或元明粉可以通过降低Zeta电位的方式以降低电荷斥力,促进染料的上染。但电解质的加入使得染色后的废水盐浓度升高[3-5],大量无机盐的排放会破坏水资源,土壤盐碱化,对环境造成严重的污染。因此开发新技术实现活性染料无盐染色亟待解决[6,7]。本文选用反应性相对偏低但成键相对稳定的K型染料,采用阳离子化改性棉织物的方法,利用改性后活性染料与棉纤维静电引力进行无盐染色,并与K型染料的常规染色方法作比较,以期为活性染料染色过程中减少无机盐的用量提供技术参考。

1 实验部分

1.1 实验材料及仪器

纯棉平纹针织布、活性翠蓝K-3R(工业品)由盐城工学院纺服学院实验室提供;氢氧化钠、碳酸钠、氯化钠、2,3-环氧丙基三甲基氯化铵均为分析纯,购买于国药集团化学试剂。

FAL004N电子分析天平(上海越平科学仪器(苏州)制造有限公司,中国)、NEXUS-670傅里叶变换红外光谱仪(NICOLET公司,美国)、CE7000A电脑测配色系统(MACBETH公司,美国)、RCZ2400振荡染色机(上海瀚而祥机电设备有限公司,中国)、722s可见分光光度计(上海仪电分析仪器有限公司,中国)、HH-S数显恒温水浴锅(江苏省金坛市正基仪器有限公司,中国)、SW-12A耐洗色牢度实验仪(温州大荣纺织仪器有限公司,中国)、Y(B)517-Ⅱ耐摩擦色牢度实验仪(温州大荣纺织标准仪器厂,中国)。

1.2 常规染色

室温下,将织物于60℃下放入染液,保温15min,加食盐,继续保温15min后,升温至90℃(3℃/min),加纯碱固色,保温30min,染色完成后冷水洗、热水洗、皂煮(皂片2g/L,90℃,5min,浴比1:50)、水洗、烘干。工艺处方:染料用量2%owf、食盐40g/L、纯碱10g/L、浴比1:50、染色温度60℃、固色温度90℃。

1.3 无盐染色

(1)改性工艺:将纯棉织物浸入一定浓度NaOH溶液中30min,浴比1:30,然后升温至40℃时加入50g/L的阳离子改性剂,继续升温至80℃,充分搅拌1h后水洗,烘干。

(2)染色工艺:在一定染色温度下将改性织物放入染液,保温一定时间,升温至90℃(3℃/min),加纯碱固色,保温同样时间,染色完成后取出,冷水洗、热水洗、皂煮、烘干。工艺处方:染料用量2%owf、食盐40g/L、纯碱10g/L-20 g/L、浴比1:30-1:50、染色温度50-70℃、固色温度90℃、染色时间50-70min。

1.4 性能测试

采用NEXUS-670傅里叶变换红外光谱仪(ATR法)进行阳离子化棉织物的表面化学分析。

用CE7000A电脑测配色系统测量在染色织物最大吸收波长处的表面色深K/S值。

准确吸取标准染液4mL,移入50mL容量瓶中,用蒸馏水稀释至刻度,利用722s分光光度计找出标准染液的最大吸收波长λmax,测定标准染液在最大吸收波长处的吸光度A0。在染色过程中,每隔10min从染色残液中吸取4mL,移入50mL容量瓶中,并用蒸馏水稀释至刻度,测定其在最大吸收波长下的吸光度Ai,按公式(1)计算上染百分率:

按照GB/T3920-2008测定染色棉织物的干、湿耐摩擦色牢度,按照GB/T3921-2008测定染色棉织物的皂洗牢度。

2 结果与讨论

2.1 红外光谱分析

图1为阳离子化改性后棉织物的红外光谱,由图可以看出,3340.26 cm-1为O-H伸缩振动,2914.60cm-1及2851.28 cm-1为饱和C-H的伸缩振动。在1374.36 cm-1处出现了-CH3的平面摇摆弯曲振动,说明改性后由于阳离子改性剂的引入,出现了甲基吸收振动;在1244.96cm-1处出现一尖峰,应由阳离子改性剂中的C-N伸缩振动所引起;谱图中3300cm-1处的峰面积偏小,而1020-1200cm-1处峰面积较大,说明改性剂与纤维素发生开环醚化反应。以上分析表明阳离子改性剂被成功的接枝到纤维素大分子链上。

图1 阳离子化改性后织物红外光谱图

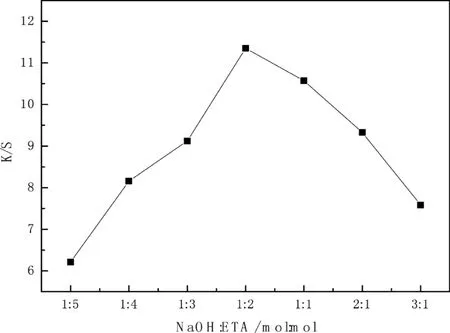

2.2 NaOH/阳离子改性剂不同摩尔比染色性能分析

图2为对染色织物表面色深的影响。其染色参数为:染料用量为2%owf,食盐40g/L,染色温度为70℃,固色温度为90℃,染色时间为60min,浴比为1:30,碳酸钠浓度为10g/L。从图中可以看出,起初随着碱/改性剂摩尔比的增大,棉织物染色的K/S值呈上升趋势,这是因为NaOH在改性中起到碱催化的作用,促进纤维素和改性剂发生开环醚化反应,但当两者摩尔比超过1:2时,K/S值呈下降趋势,这是因为氢氧化钠会促使阳离子改性剂水解开环,降低其与纤维素反应的机率,因此不能有效接枝纤维素,故其染色后的K/S值下降。因此棉织物改性的最佳氢氧化钠/改性剂摩尔比为1:2。

图2氢氧化钠/改性剂摩尔比对染色效果的影响

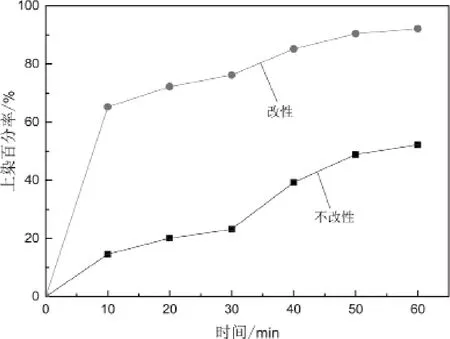

2.3 上染百分率分析

图3为常规染色及改性无盐染色上染百分率的对比分析。改性无盐染色工艺参数为:染色温度为70℃,固色温度为90℃,染色时间为60min,浴比为1:30,碳酸钠浓度为10g/L。从图中可以看出两种染色法均表现出活性染料染色的两阶段性,阳离子化改性棉织物在吸附阶段其上染百分率明显高于常规染色织物。改性后上染20min,上染百分率已达72.23%左右,而常规染色法仅为20.10%。染色完成后,未改性的织物上染百分率仅为52.62%,而改性试样的上染百分率达到92.75%,其染色残液的清澈度远高于未改性织物。

图3 常规染色法及改性无盐染色法棉织物上染百分率的对比分析

2.4 正交分析实验

表1 正交实验结果分析

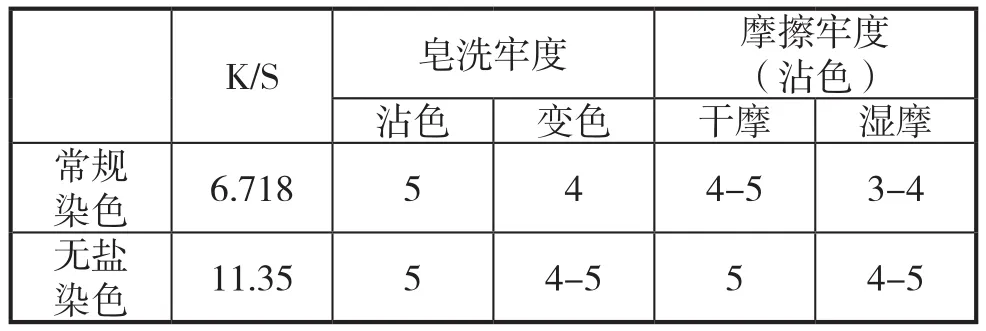

表1为四因素三水平的正交实验设计及分析表。由表可知,在四个影响因素中,温度对K/S值的影响最大,其次为碱剂用量,再次为时间,最后为浴比。最佳工艺参数组合为:染色时间为60min,染色温度为70℃, 浴比为1:30,碳酸钠用量为10g/L。以正交实验所得的优化方案进行染色实验,测其k/s值、皂洗牢度及耐摩擦牢度,相关数据及常规染色样的数据列于表2。改性棉织物的K/S值及染色牢均优于未改性棉织物,表明阳离子化改性棉织物的方法较好的实用价值和生产前景。

表 2 最佳工艺染色织物的各项染色性能

结论

阳离子改性剂改性后K型活性染料对棉织物的染色效果得到显著提高,其上染百分率可达92.75%,比常规染色法的上染百分率提高76.26%。改性织物染色K/S值为11.35,比常规染色方法染色试样的K/S值提高68.95%.

通过正交实验分析,探究出阳离子化改性棉织物K型活性染料无盐染色的最佳工艺为:染料用量为2%owf,食盐40g/L,染色温度为70℃,固色温度为90℃,染色时间为60min,浴比为1:30,碳酸钠浓度为10g/L。