基于中断-应急的弹性供应链网络设计

(武汉理工大学 物流工程学院,湖北 武汉 430063)

1 引言

在供给侧改革的新时代背景下,市场的竞争模式已经转变为供应链与供应链之间的竞争。因此,企业拥有一个稳定运营且面对中断事件时能够快速反应不受影响的供应链显得至关重要。马卫民等[1]基于决策者对节点中断和需求波动的风险偏好,以最小化固定设施成本和运输成本为目标,构建了一个三级单产品可靠性供应链网络模型,结合实际案例运用混合智能算法求解表明,面临中断风险时,该可靠性网络的应对能力要优于传统网络。

供应链弹性是指供应链系统在受到干扰时,快速恢复到最初状态或一个更好的状态的能力[2]。蔡振英、肖人彬[3]将供应链弹性量化指标分为空间弹性与时间弹性,考虑供应链在受到内外部冲击时自身结构的变化,并从响应时间和恢复时间的角度考虑供应链弹性量化问题。方晗炜、陈克兵[4]提出了集弹性组员筛选、风险预警、制造与再制造、弹性仓库构建、弹性拥塞延误、弹性交通配送为一体的供应链架构,考虑分销网络节点供应失效的影响,从竞争型制造商和多源供应的视角出发构建了弹性闭环网络。

2 问题描述

本文拟解决多时段节点失效修复和产品需求波动的弹性供应链网络设计问题,假设客户需求由零售商经市场大数据分析得出,制造商依据零售商的产品订单制定生产计划,产品加工完成后立即运往分销中心,经分销中心的调拨分配到达零售商手中,制造商不设立库存。

模型采用情景的方法描述节点失效维修和需求波动,即根据历史运营资料,将节点失效和需求波动分为多种情形,每种情形对应一个发生概率,每种情形又细分为多个时段,主要解决思路为:针对具体情景下的供应链弹性系数及需求量要求,决策(1)在节点中断时段:决策启动柔性运营能力[5]或被动接受缺货惩罚?决策此时段每条线路的运量分布?(2)在节点可修复时段:决策启动柔性运营能力或被动接受缺货惩罚?决策该时段是否采取节点修复措施?决策此时段每条线路的流量分布?目标是综合考虑各种情景,使得供应链网络运营总成本最小,考虑的供应链网络运营成本包括产品运输成本、柔性运营成本及分销中心固定维修成本、缺货惩罚成本、分销中心库存成本、制造商失效修复成本。

3 模型构建

3.1 基本假设

(1)三级单产品供应链网络模型由I个制造商、J个分销中心、K个零售商组成;

(2)节点中断及需求波动情况构成情景集合,对应不同的发生概率、弹性系数要求;

(3)客户需求量服从正态分布,允许缺货但会产生缺货惩罚成本;

(4)制造商修复时考虑单位修复成本[6],分销中心修复时考虑固定维修成本;

(5)不同时段制造商、分销商分别有生产能力和分销能力限制;

(6)不同时段制造商、分销中心、零售商之间的单位产品运输成本、单位节点修复成本、单位柔性运营成本、单位缺货惩罚成本、分销中心单位库存成本及固定维修成本均已知。

3.2 参数说明

3.2.1 已知参数表示

Mi:制造商集合,i=1,2,…,I;

Dj:分销中心集合,j=1,2,…,J;

Rk:零售商集合,k=1,2,…,K;

SCn:情景集合,n=1,2,…,N;

Tt:时段集合,t=1,2,…,T;

Tt0:制造商i发生中断的时段,t0=1,2,…,T;

ut0:制造商失效至完全修复所需的时段数,ut0∈{1,Tt};

Pn:每种情景发生的概率,n=1,2,…,N,且 P1+P2+…+PN=1;

dij:制造商i到分销中心j的运输距离;

djk:分销中心j到零售商k的运输距离;

DCj:候选分销中心j的固定维修成本(包括失效维修成本);

SQntj:第n种情景下、第t时段初期、第j个分销中心的库存量;

FMCti:第t时段制造商i的单位柔性生产成本;

FDCtj:第t时段分销商j的单位柔性分销成本;

Citj:第t时段制造商i到分销商j的单位产品运输费用;

Cjtk:第t时段分销商j到零售商k的单位产品运输费用;

DSnj:第n种情景下,中断时段初期第j个分销中心的单位产品库存成本;

Soc:单位产品缺货惩罚成本(包括缺货及客户丢失损失);

Recti:第t时段失效制造商i的单位产品修复成本;

MCapti:第t时段制造商i的最大供应能力(不包括柔性生产能力);

DCaptj:第t时段分销商j的最大分销能力(不包括柔性分销能力);

Qntk:第n种情景下,第t时段、第k个零售商的产品需求量;

a:制造商柔性生产能力系数;

b:零售商柔性分销能力系数;

∂:制造商至分销中心的最低产品起运量;

β:分销中心至零售商的最低产品起运量;

γn:第n种情景下的供应链网络弹性系数。

3.2.2 中间参数表示

C1:所有情景所有时段的产品运输成本;

C2:所有情景所有时段的分销中心维修成本与网络柔性运营成本;

C3:所有情景所有时段的产品缺货成本和分销中心的库存成本;

C4:所有情景中断时段节点失效修复成本;

C:弹性供应链网络运营总成本。

3.2.3 决策参数表示

Xjnt:第n种情景下,第t时段分销中心j是否被选入网络,若是则为1,否则为0;

Yint:第n种情景下,第t时段制造商i是否发生中断,若中断为1,否则为0;

Yjnt:第n种情景下,第t时段分销中心j是否发生中断,若中断为1,否则为0;

Iint:第n种情景下,第t时段制造商i是否被修复,若是则为1,否则为0;

Qitjn:第n种情景下,第t时段制造商i到分销中心j的产品运输量;

Qjtkn:第n种情景下,第t时段分销中心j到零售商k的产品运输量;

Qint:第n种情景下,第t时段被修复节点i承担的产品供应量;

FMQint:第n种情景下,第t时段制造商i的柔性产品生产量;

FDQjnt:第n种情景下,第t时段分销中心j的柔性产品分销量。

3.3 数学模型

3.3.1 目标函数

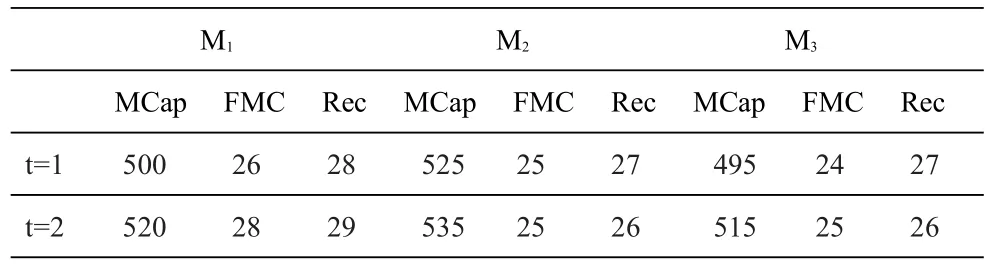

3.3.2 约束条件

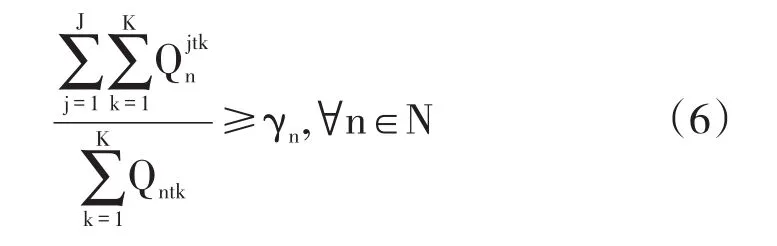

(1)供应链网络弹性系数约束

(2)制造商供应能力约束

(3)分销中心的分销能力约束

(4)分销节点流量平衡约束

(5)缺货量的非负约束

(6)柔性运营能力、最低产品起运量、决策变量非负、0-1约束

4 案例分析

4.1 案例介绍与数据

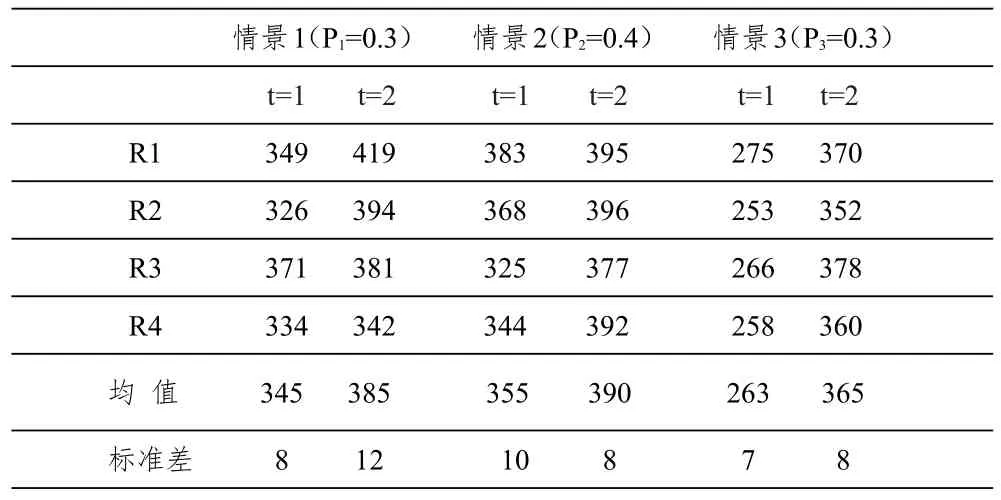

本文选择的案例为湖北新华集团教材在湖北地区的部分供应链网络。该网络由3个制造商(教材、教辅出版社)、4个分销中心、4个零售商(市、县图书门店)组成。根据历史运营资料分析,现将节点失效和需求波动情况分为三种情景,每种情景要求的网络弹性系数依次为0.8、0.9、1.0,对应发生概率依次为0.3、0.4、0.3,案例所用数据见表1—表5。

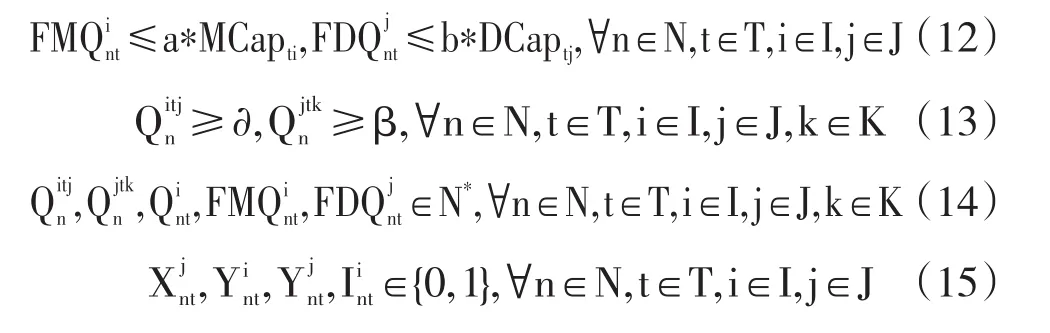

此外,由于该案例的生产计划期为1年,故按照春、秋季开学时间划分时段数目,即共包括2个时段,并且假定4个分销中心的固定维修成本分别为:1 500、1 300、1 250、1 000,未满足顾客需求的单位产品缺货惩罚成本为24,令a=0.4,b=0.4,∂=20,β=15,ut0=1。

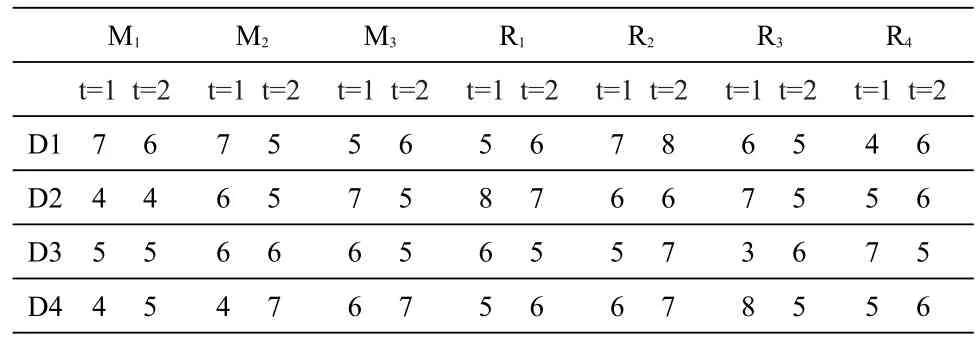

表1 制造商供应能力、单位柔性生产成本、单位修复成本

表2 分销中心分销能力、单位柔性分销成本

表3 节点中断时段初各分销点库存量及库存成本

表4 制造商至分销中心、分销中心至零售商的单位运输成本

表5 三种情景下不同时段零售商的产品需求量

4.2 案例求解结果

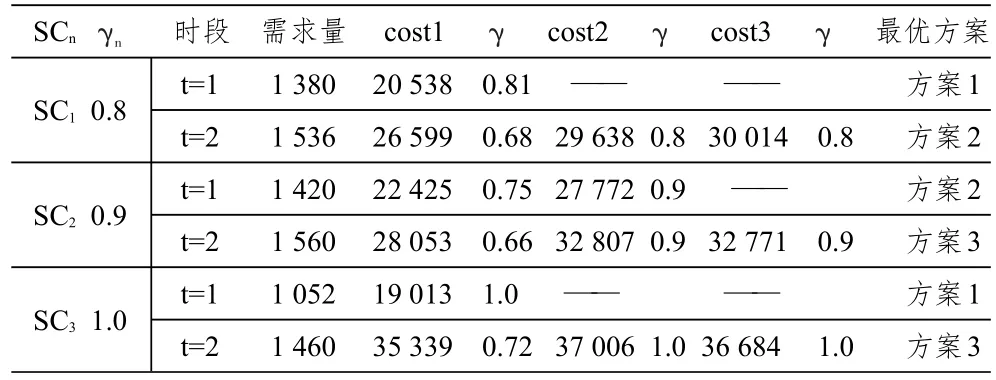

本文运用LINGO(Linear Interactive General Optimizer)13.0线性交互式通用优化器对案例数据进行编程求解,分析结果见表6,其中cost1、cost2、cost3分别表示采取直接缺货接受缺货惩罚、启动柔性生产能力、选择修复失效节点三种方案时的网络运营成本,γ表示对应时段的网络弹性值,通过计算可得该弹性供应链网络的最小运营成本为55 993.5。

表6 三种情景下的供应链网络最优运营方案

4.3 供应链网络结构分析

现将情景1、情景3下供应链网络采取最优方案时的网络结构、运量分布情况绘制如图1、图2所示。其中实线箭头表示两点之间有产品流动,其上数字为运输量;虚线矩形框中的数字表示该情景该时段上制造商的柔性生产量;实线矩形框中的数字表示该情景该时段上被修复的制造商承担的生产量;六边形中的数字表示该情景该时段此分销中心的柔性分销量;倒三角形中的数字表示节点中断时其分销中心的库存量,椭圆中的数字表示该情景该时段零售商的需求量;圆圈中“×”表示此供应链成员失效,“√”表示此供应链成员被修复。

情景1时,制造商1和分销中心2失效,要求γ1=0.8。第一时段,通过计算可得最优运营方案为直接缺货被动接受缺货惩罚,缺货量为265;第二时段,由于产品需求量的波动致使运营方案发生变化,此时段的最优运营方案为启动制造商2的柔性生产能力、部分缺货、修复分销中心2,缺货量为307,情景1下的网络最小运营成本为50 176。

图1 情景1下的供应链网络最优运营结构图

图2 情景3下的供应链网络最优运营结构图

情景3时,制造商3、分销中心1和3同时失效,网络节点失效面积增大,要求γ3=1。第一时段,通过计算可得最优运营方案为启动分销中心2、4的柔性分销能力、完全满足客户需求,没有产生缺货惩罚成本;第二时段,产品需求量发生改变,采取的最优运营方案为修复制造商3和分销中心3、没有缺货,被修复的制造商3承担的产品供应量为405,情景3下的网络最小运营成本为55 697。

4.4 弹性网络和传统网络对比分析

本节将设计的弹性供应链网络与传统网络在面临突发节点中断事件时的网络弹性、运营成本的变化情况进行了对比,具体结果如图3所示。

通过对比可知,在供应端节点失效这一突发事件发生时,再加上需求端产品需求量的波动,将对整体供应链网络的运营机制产生巨大的冲击作用。在突发事件发生后,设计的该弹性供应链网络可以迅速采取补救措施,最大程度地降低客源损失,但补救的同时也会带来运营成本的上升,因此在节点中断事件发生时,供应链主导者应该权衡网络弹性与运营成本之间的均衡性,作出最优的应急补救策略。

5 结语

图3 三种情景下两种供应链网络弹性、运营总成本对比

本文就多时段节点失效修复和需求波动的弹性供应链网络优化设计这一问题进行了研究,通过建立一个混合整数线性规划模型,在传统供应链网络中引入弹性反应机制,增强了网络对突发中断事件的抵抗能力。最后通过实例研究给出了用软件Lingo13.0求解的优化结果,得出设计的该弹性供应链网络模型在面临突发中断事件时的运作能力要优于传统网络。