基于田口法的FDM3D打印机工艺参数能效优化方法

杨少远,赵 刚,c,段家烀,高 星

(武汉科技大学 a.冶金装备及其控制教育部重点实验室;b.机械传动与制造工程湖北省重点实验室;c.机械自动化学院,武汉 430081)

0 引言

相对于传统的机械加工方法,3D打印机技术更符合绿色制造的理念,但目前仍属于高能耗、高浪费和低环保的技术。3D打印机能源供应主要来源于电能,在实际生产方面,与传统的注塑机相比,生产同等重量下的产品,3D打印机耗能更多[1]。3D打印机技术作为一项潜力巨大的先进制造技术,颠覆了传统的去除型制造技术,为制造业转型升级提供了无限新的可能。在加工方面,除了考虑到生产成品的精度和打印速度以外,如何降低能源消耗显得极其重要。

目前国内各大高校及企业主要研究集中在如何提高3D打印机的加工速度[2]、精度[3]等方面。环境问题越来越受到制造业重视[4],针对3D打印加工过程而言,其能耗、污染及浪费问题日益突出。对于3D打印技术的能耗问题国外已有专家学者进行了研究。Luo等[5]提出一种用于分析固化成形技术的环境绩效的方法。Sreenivasan和Bourell[6]从能耗的角度对激光烧结技术的可持续进行了分析。Perry等[7]在增材制造方面跨平台的加工参数对能耗的影响进行了研究。Kellens等[8]获取并分析了激光烧结的功率消耗的详细数据。Morrow等[9]进行研究了一种被称为直接金属沉积的增材制造技术的平均能耗。此外,研究表明使用移动喷头的材料沉积的增材制造技术,比如直接金属沉积及焊接系统的熔融效率比粉末床低[10]。Baumers等[11]将两种主流聚合物激光烧结平台的电力消耗进行了比较评估。

可见,对于3D打印能耗研究国内极少开展,而国外主要集中在激光烧结技术上,对于FDM技术的能耗研究甚少。FDM成型打印技术可靠性高且成本低且,广泛应用在实际生产中。为了分析FDM3D打印机的能源消耗及加工时间与工艺参数之间的关系,拟通过田口法设计实验,采集实验数据并利用信噪比进行建模分析,研究工艺参数对FDM3D打印机加工能耗和加工时间的影响。

1 FDM3D打印机能耗优化方法

1.1 田口法

本文拟通过田口法,采用多个工艺参数进行组合实验,分析FDM3D打印机能耗以及加工时间随工艺参数改变所产生的变化趋势。田口法采用正交表进行实验设计,能减少试验次数且选取的水平组合具有代表性,可以比较全面的反映出在不同水平下的各因素对响应值影响的大致情况。再用信噪比进行评价响应值的品质特性[12],通过对正交实验结果的统计分析,找出最优参数组合,提高响应值的品质特性。本实验中采用信噪比分析工艺参数对FDM3D打印机加工能耗和加工时间的影响规律,FDM3D打印机加工能耗和加工时间的信噪比:

(1)

其中,b为重复测量次数(本次实验b=9),yj为第j次重复实验测得的响应值,这里表示第j次实验测得的能耗或加工时间。

1.2 FDM3D打印机能耗分析

为了能更加直观的分析3D打印机总能耗及加工时间与工艺参数的关系,避免其他附属功能对能耗及加工时间产生影响,本实验选用只具备基本的3D打印功能的FDM3D打印机。该打印机的总体构成如图1所示。机械部件主要由机架、步进电机、皮带传动、滚轴丝杠、挤出电机、喷头和热床组成。电子部件主要由步进电机驱动控制器、单片机控制器、电机驱动板等组成的集成主板。软件以切片软件为主,本实验选用Cura软件,其包含有模型切片及打印机控制两大部分。主板通过启动电源供电,切片软件将所需打印的3D模型转换成G-code代码,将其导入单片机,进而控制电机驱动器产生高低电频,实现控制步进电机的运动、挤出电机的进料,完成所需模型的打印。由图1可知,热床、喷头、步进电机等是FDM3D打印机的主要耗能元件。该打印机在整个加工过程中每个阶段的功率各不相同,主要有4个阶段分别为待机,预热,加工,冷却。

图1 FDM3D打印机总体构成

由图1可知,热床、喷头、步进电机等是FDM3D打印机的主要耗能元件。该打印机在整个加工过程中每个阶段的功率各不相同,主要有4个阶段分别为待机,预热,加工,冷却。

(1)待机功率:主要指基础元器件(主板、热敏电阻等)在3D打印机开机后正常工作的功率,这段功率与工艺参数无关。

(2)预热功率:指打印机热床和喷头加热到设定的打印温度这一过程的功率,这段功率与工艺参数有关。

(3)加工功率:指模型进行加工时的总功率,包括基础功率,热床和喷头保持打印温度的功率,步进电机、挤出电机及挤出电机散热风扇的功率,这段功率与工艺参数有关。

(4)冷却功率:指模型打印完成后,器件冷却到室温的功率,这段功率与工艺参数无关。

因此,FDM3D打印机加工总能耗为:

(2)

FDM3D打印机加工时间为:

T=T1+T2+T3+T4

(3)

其中,P1(t),P2(t),P3(t),P4(t)分别为待机、预热、加工、冷却4个阶段的功率;T1,T2,T3,T4分别为待机,预热,加工,冷却4个阶段所经历的时间。

2 基于田口法的优化实验设计

2.1 FDM3D打印机主要工艺参数的确定

在FDM3D打印机快速成型系统中,许多工艺参数对3D打印机加工过程中的能耗及加工时间有着密切影响,主要有: 热床温度、分层厚度、填充方式、喷头温度、打印速度、喷嘴直径等[13]。理论分析中,上述这些因素中或多或少都对3D打印机的能耗及加工时间产生一定的影响,但在实际生产中,用户所能调控的参数并不多,因此本次实验选取4个起主要作用且易于调控的工艺参数对3D打印机能耗和加工时间的影响进行实验分析,分别为热床温度x1、喷头温度x2、打印速度x3和分层厚度x4。

2.2 实验设备及模型

实验设备选用自制FDM3D打印机,选材为PLA(聚乳酸,polylactic acid)3D打印机的功率及能耗数据监测采用WT1800高精度功率分析仪,直接获得3D打印机在待机,预热,加工,冷却4个阶段的能耗及时间数据,打印模型为任意选取的三维模型——圆柱。如图2、图3所示。

图2 FDM3D打印机能耗测试实验加工模型

图3 FDM3D打印机能耗测试实验设备

2.3 正交实验设计

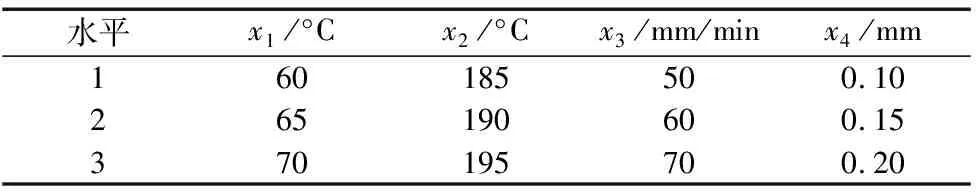

本次实验设计选取热床温度x1、喷头温度x2、打印速度x3、分层厚度x4作为4个实验因素,根据打印机的实际工作条件选取实验范围x1=(60~70)℃,x2=(185~195)℃,x3=(50~70)mm/min,x4=(0.1~0.2)mm。各实验因数根据实验范围设定三个水平,如表1所示。

为保证实验的准确性,选用实验次数较多的L27(313)正交表进行实验设计,以工艺参数的不同水平作为自变量,以FDM3D打印机的能耗E和加工时间T作为目标值,依次进行实验。为了使实验数据不受外界因数干扰,每组实验经历整个打印机工作状态,开机后和关机前分别进行30s的待机,防止实验数据受待机时间差异过大的影响。同时每做完一组实验后,等待热床和喷头的温度降至室温,再进行下一组实验,防止实验结果受环境温度的影响。

表1 影响因数及水平

3 结果与讨论

实验方案和实验结果如表2所示。

表2 正交表及实验数据

续表

通过对实验结果分别与工艺参数进行方差分析,可获得各工艺参数对目标值的影响程度,F值越大说明该工艺参数对目标值的影响越大,如表3、表4所示。再通过采用1.1节提到的信噪比来分析工艺参数对FDM3D打印机加工能耗和加工时间的影响规律,如图4、图5所示。图中反映了FDM3D打印机加工过程中在其工艺参数三个水平下的能耗与加工时间的信噪比图,每个工艺参数的三个水平值作为横轴,其对应的信噪比值作为纵轴。

表3 能耗方差分析

表4 时间方差分析

根据表3、表4可看出,分层厚度x4是影响FDM3D打印机加工过程中能耗和时间的核心因素,若只控制喷头温度x2和打印速度x3则改善效果不明显。这表明在实际加工中,应着重控制分层厚度x4和热床温度x1并协调控制打印速度x3和喷头温度x2的情况下,才能显著地降低能耗和提高生产效率。

图4 能耗信噪比

图5 加工时间信噪比

由图4可知,能耗信噪比随热床温度、喷头温度的升高而降低,由公式(1)可知能耗升高;能耗信噪比随着打印速度、分层厚度的增大而增加,同理可得能耗降低,则面向高能效的最优参数组合为{x1=60,x2=185,x3=70,x4=0.20};由图5可知,时间信噪比随热床温度升高而降低,同理可得加工时间增加;时间信噪比随打印速度、分层厚度的增大而增加,同理可得加工时间减少;时间信噪比随着喷头温度升高先增加后减少,同理可得加工时间先减少后增加,则面向高效率的最优参数组合为{x1=60,x2=190,x3=70,x4=0.20}。

4 结论

通过田口法建立了工艺参数与FDM3D打印机的能耗模型,研究了3D打印机能耗和加工时间与热床温度、喷头温度、打印速度及分层厚度之间的关系。实验表明想要降低3D打印机能耗,一方面在选取实验许可范围内较低的热床温度和喷头温度外;另一方面选择尽可能大的打印速度和分层厚度。想要提高打印效率,一方面在选取实验范围内较低的热床温度和尽可能大的打印速度外;另一方面选择适中的喷头温度和尽可能大的分层厚度。