停放条件对石墨烯基轮胎胎面胶中填料分散及加工流变性的影响*

赵 菲,李瑛瑜,解佳楠,高洪娜

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

绿色轮胎主要选用溶聚丁苯橡胶(SSBR)和稀土顺丁橡胶作为胎面胶材料。白炭黑是轮胎行业常用补强填料,广泛应用于绿色轮胎中。石墨烯作为一种新型材料对橡胶材料的补强有着其它材料无可比拟的优势,在新型轮胎中前景广阔。但白炭黑表面有大量的硅羟基,石墨烯片层结构上褶皱的三维变化使得其极易堆积,难以分散,从而影响产品质量[1-5]。挤出工艺是胎面胶生产中最为关键的工艺步骤,挤出速度和挤出温度的选择与半成品的外观形貌及尺寸大小有很大联系[6-11];另外,停放是胎面在挤出之前所必需的工艺步骤,通过合理选择停放温度及停放时间会使填料得到良好的分散并且改善其加工流变性能,从而引起胎面胶内微观结构以及尺寸、使用性能的变化。本文通过改变停放条件(温度、时间),探究不同条件下白炭黑/石墨烯的分散及混炼胶的流变行为,为制备绿色高性能轮胎胎面所需的混炼胶提供关于停放条件的有益参考[12-14]。

1 实验部分

1.1 原料

SSBR:SSBR4625,德国朗盛公司;稀土顺丁橡胶:CB24,德国朗盛公司;白炭黑:1165MP,罗地亚公司;石墨烯:中国科学院宁波物理化学所;硅烷偶联剂(Si69)、氧化锌、硬脂酸、防老剂(4020NA)、石蜡等均为市售级工业产品。

1.2 仪器及设备

密炼机(XSM-500):上海科创橡塑机械设备科技有限公司;双辊开炼机:X(S)K-160,上海橡塑机械有限公司;门尼黏度仪:Mooney-MV-2000,美国ALPHA公司;橡胶加工分析仪(RPA):美国TA仪器公司;恒速型双料筒毛细管流变仪:RH2000,英国马尔文仪器公司;透射电镜:JEM-2000,日本JEOL公司。

1.3 混炼胶配方

混炼胶配方(质量份)为:SSBR 96.25;CB24 30;白炭黑 58;石墨烯复合填料 12;氧化锌 3;硬脂酸 1;Si69 6.7;4020NA 1.5;石蜡 1。

1.4 混炼胶的制备

混炼胶密炼:初始温度为60 ℃,转速为60 r/min。SSBR/CB24密炼1 min后加入氧化锌、硬脂酸等小料,2 min后加入1/2白炭黑、石墨烯、Si69,4 min后加入剩余1/2的填料和Si69,5 min时清扫,7 min时温度到达150 ℃左右,调节转速为70 r/min,保持5 min待转矩平稳后排胶。

开炼机下片:调节辊距为1 mm,放入混炼胶并保证辊上存有堆积胶,包辊后左右各割刀3次,打三角包薄通5次,下片待用。

设置停放时间为24 h,将混炼胶分别置于20 ℃、25 ℃、30 ℃、35 ℃、40 ℃的条件下,设置停放温度为25 ℃,停放0 h、6 h、24 h、48 h、72 h、96 h后进行RPA以及流变性能的测试。

1.5 性能测试

利用门尼黏度仪对门尼黏度进行测试;利用毛细管流变仪对混炼胶的流变行为进行考察;利用RPA进行应变扫描(应变范围为0.2%~100%,温度为100 ℃,频率为1 rad/s)、频率扫描(频率范围为0.1~30 rad/s,温度为100 ℃,应变为0.5%)和温度扫描(温度范围为80~160 ℃,频率为1 rad/s,应变为0.5%)。

2 结果与讨论

2.1 停放条件对混炼胶中填料分散的影响

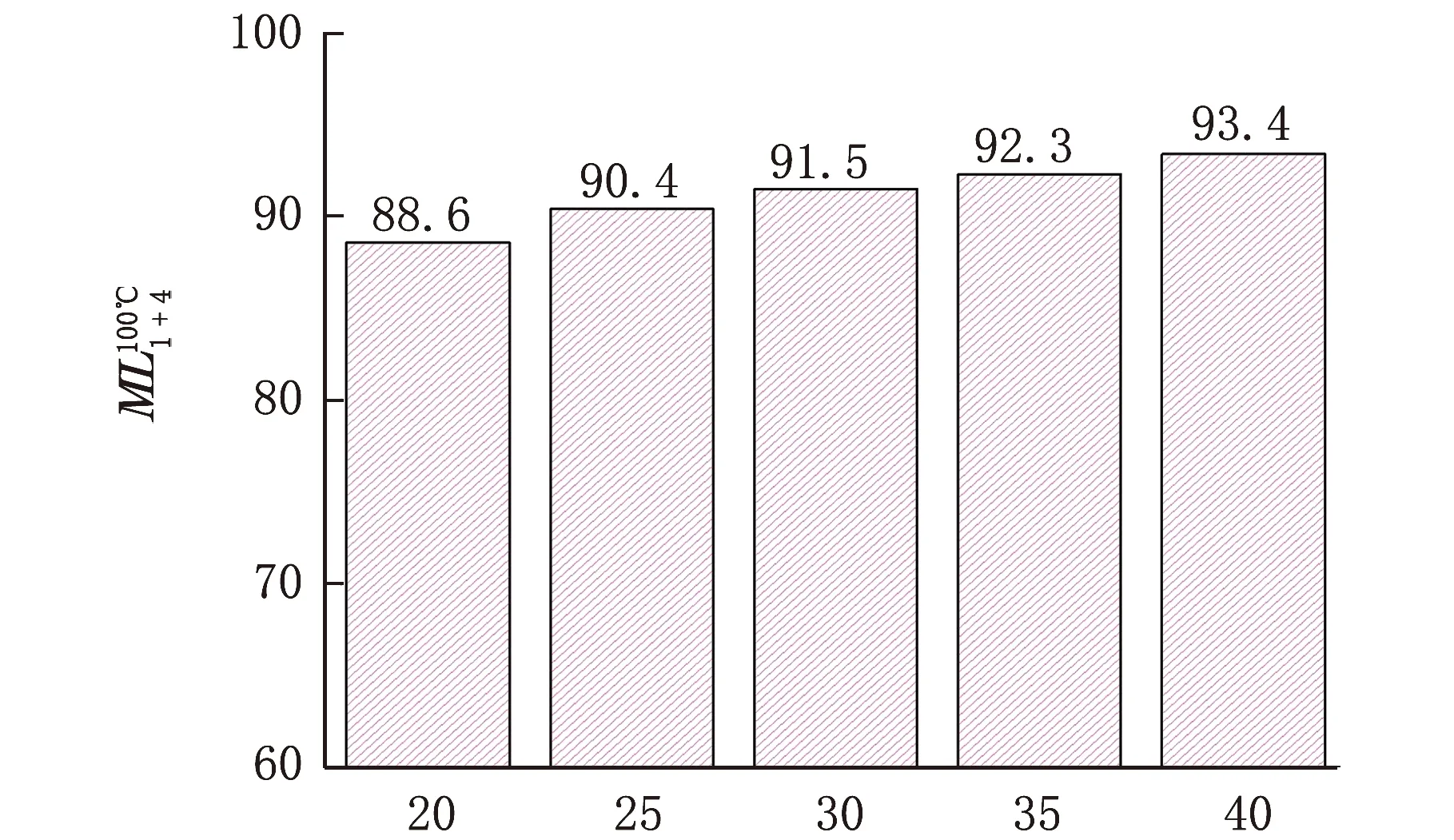

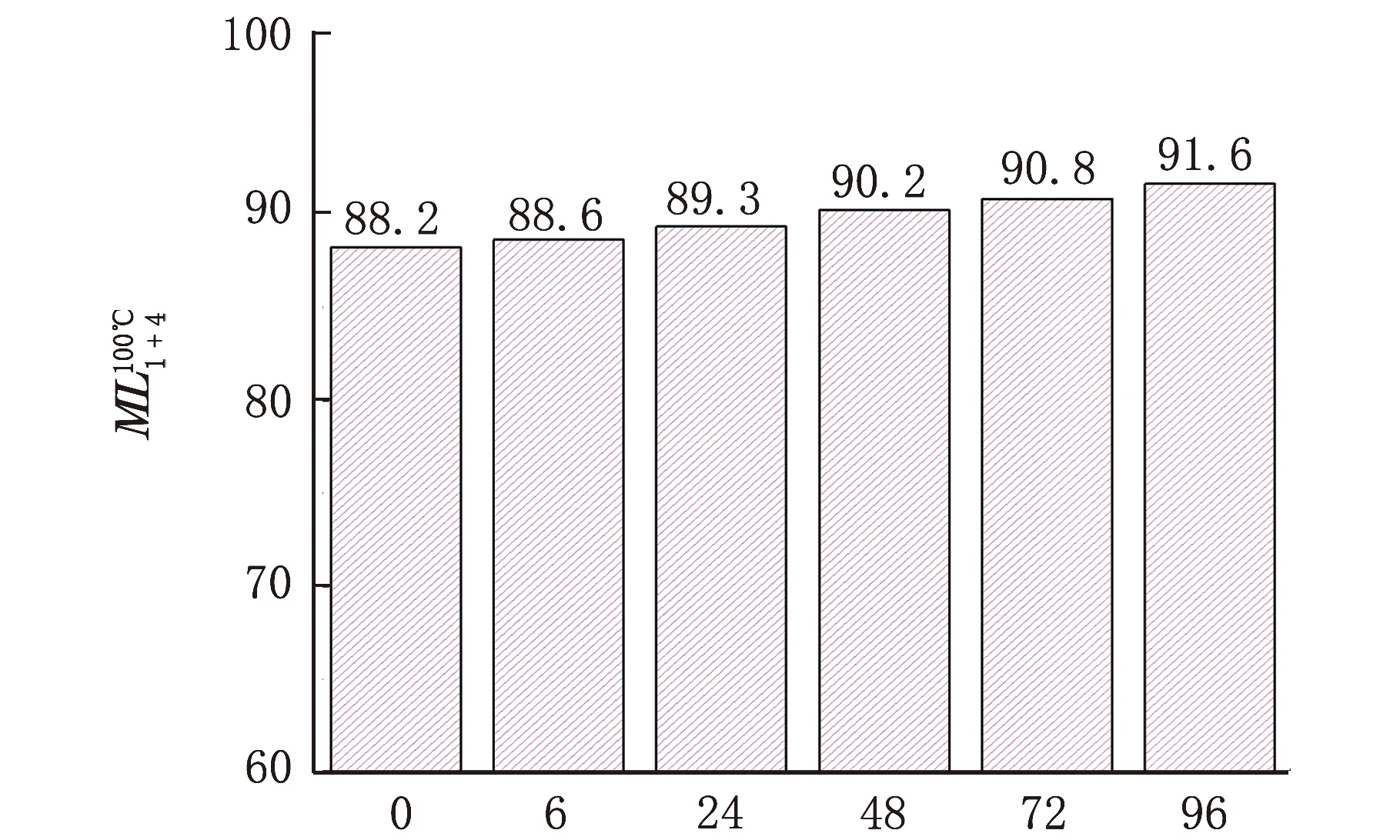

对不同停放条件(温度、时间)下混炼胶的门尼黏度进行测试,结果如图1所示。

温度/℃(a) 不同停放温度

时间/h(b) 不同停放时间图1 不同停放温度及停放时间下的混炼胶门尼黏度

由图1可知,随着停放温度的升高和停放时间的延长,混炼胶的门尼黏度升高。这是因为白炭黑和石墨烯与橡胶的作用力弱,自身的团聚能力强所致。升高温度和延长停放时间使填料之间的团聚现象变得越来越严重,并且最终形成填料网络,限制了分子链运动从而提高了门尼黏度。

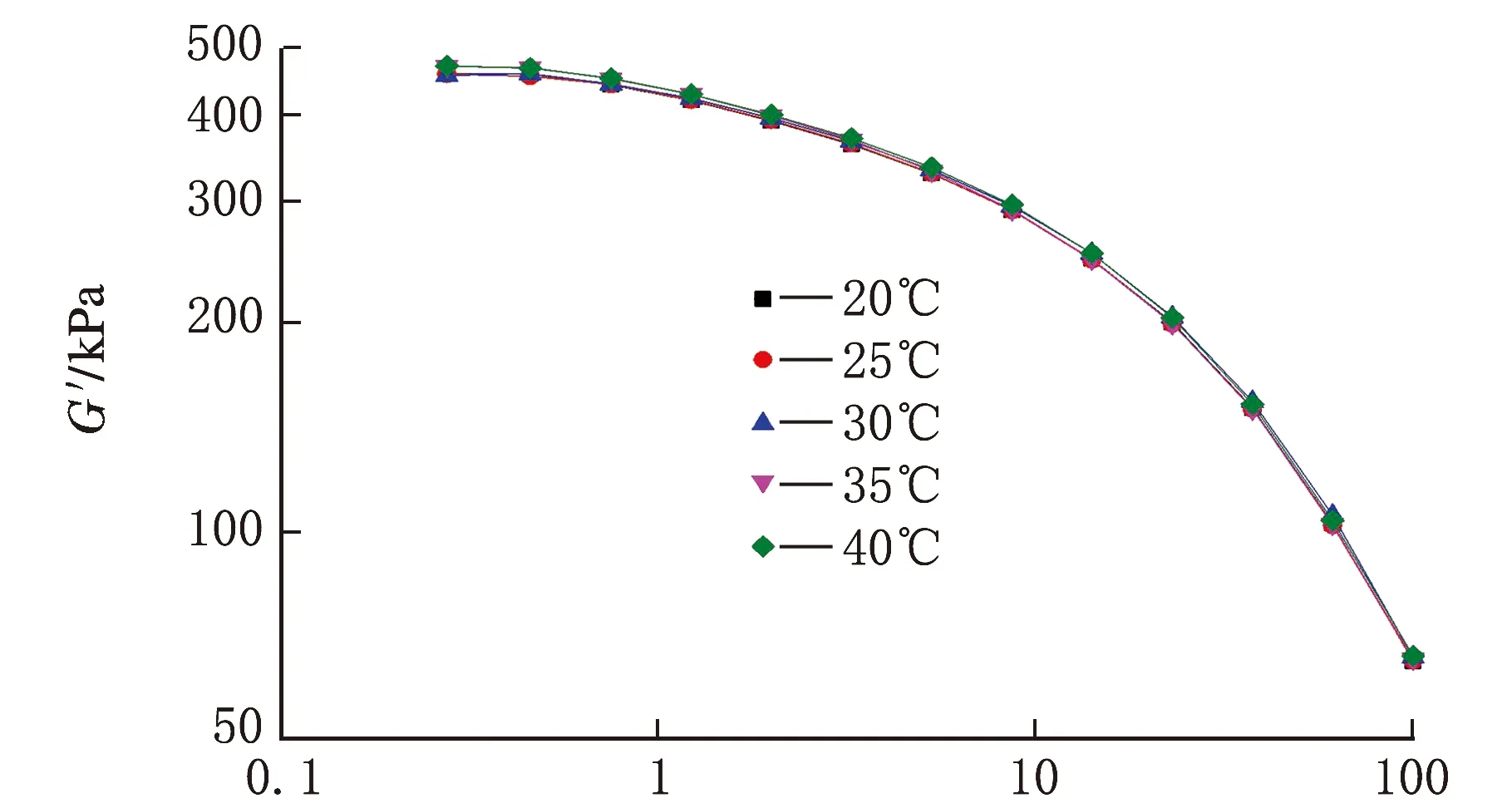

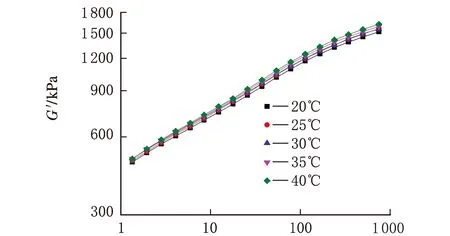

利用RPA对不同停放条件(温度、时间)的混炼胶进行应变(ε)、频率(ω)、温度扫描,结果如图2~图4所示。

ε/%(a) 不同停放温度

ε/%(b) 不同停放时间图2 不同停放温度及停放时间下的混炼胶应变扫描

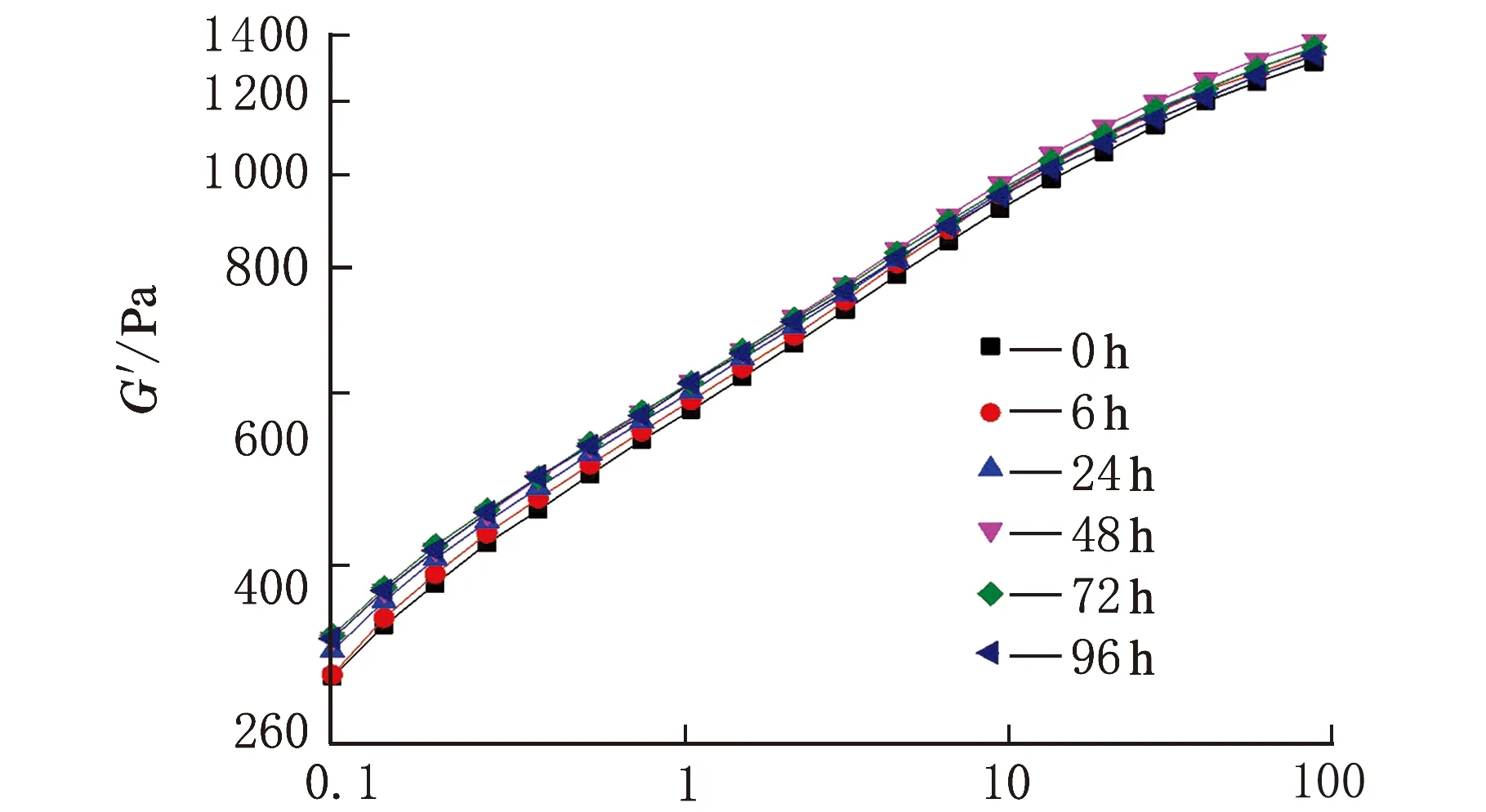

从图2可以看出,不同停放条件下混炼胶均表现出典型的Payne效应。由于表面活性基团的存在,白炭黑总是趋向于团聚;而石墨烯片层间较强的相互作用力使得其更易发生聚集。随着停放温度的升高和停放时间的延长,填料发生团聚并形成网络,使分子链运动困难,低应变、频率下(见图3)停放温度越高,停放时间越长,储能模量(G′)越高;当应变ε较低时,由于填料网络的打破与重建平衡,G′基本不变。当达到临界值后,G′迅速降低,这是因为较高应变下填料网络破坏占主导地位,分子链运动限制被解除;Payne效应随着停放温度的升高、时间的延长而显著增强。

w/(rad·s-1)(a) 不同停放温度

w/(rad·s-1)(b) 不同停放时间图3 不同停放温度及停放时间下的混炼胶频率扫描

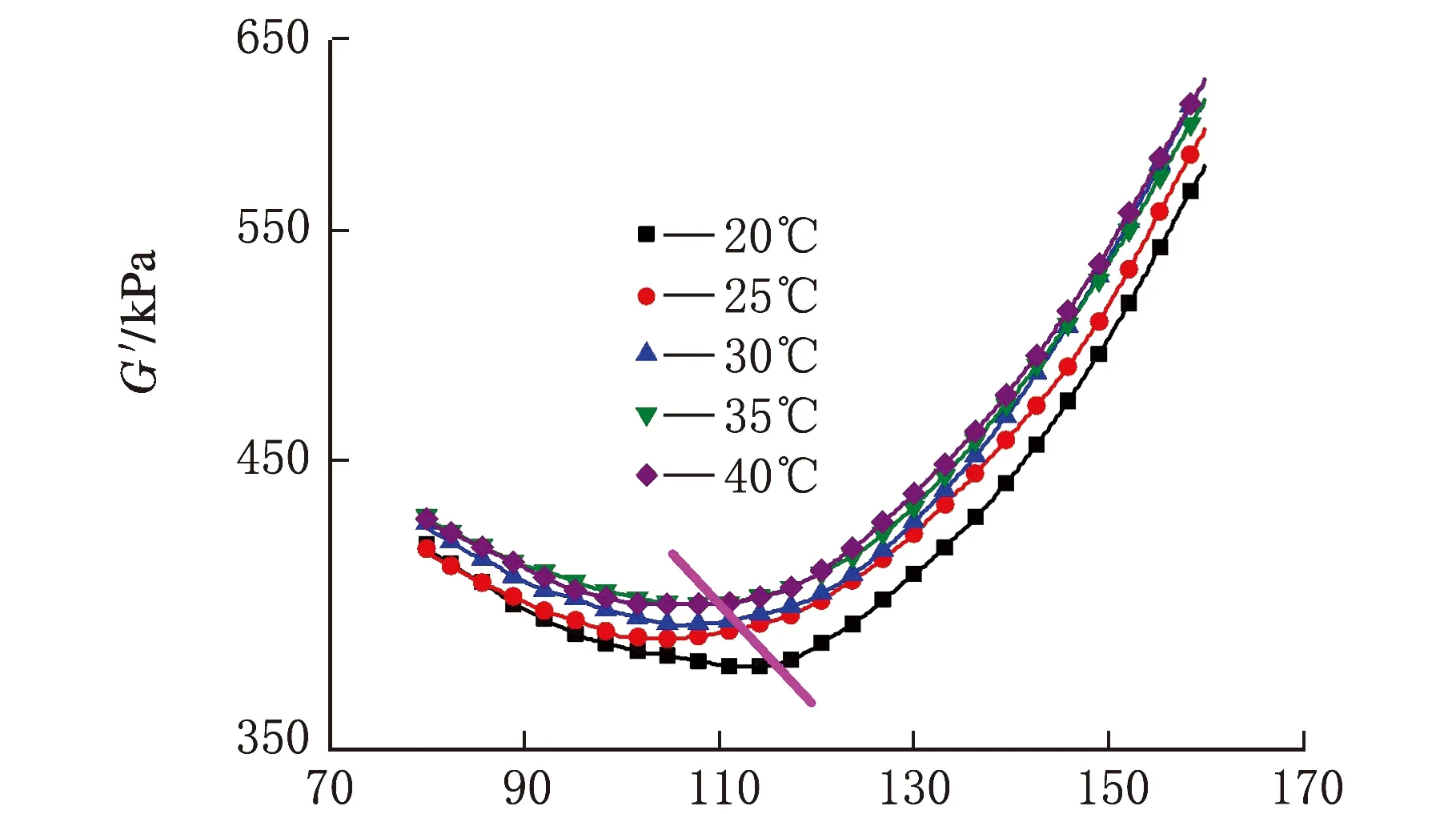

T/℃(a) 不同停放温度

T/℃(b) 不同停放时间图4 不同停放温度及停放时间下的混炼胶温度扫描

不同停放条件(温度、时间)下填料在混炼胶中的分散和焦烧情况可以通过温度扫描(见图4)来反映。与图2、图3的结论一致,在升高停放温度[见图4(a)]、延长停放时间[见图4(b)]的条件下,白炭黑和石墨烯的聚集程度增大导致G′增加。由于分子链的运动能力随温度升高而增强,所以温度升高,G′降低;到达一定温度后,由于Si69分子中所含的活性硫裂解诱导橡胶产生了交联结构,G′逐渐升高。G′上升的临界温度因停放条件的不同而略有差异,不同停放温度的混炼胶G′的转变温度差异最为明显。停放温度越高,消耗的焦烧时间越长,焦烧现象越容易发生,表现为G′的转变温度越低。如在20 ℃下停放24 h,G′在120 ℃左右发生转变,但当停放温度上升至40 ℃时,G′则在110 ℃就开始上升,转变温度降低了10 ℃左右。

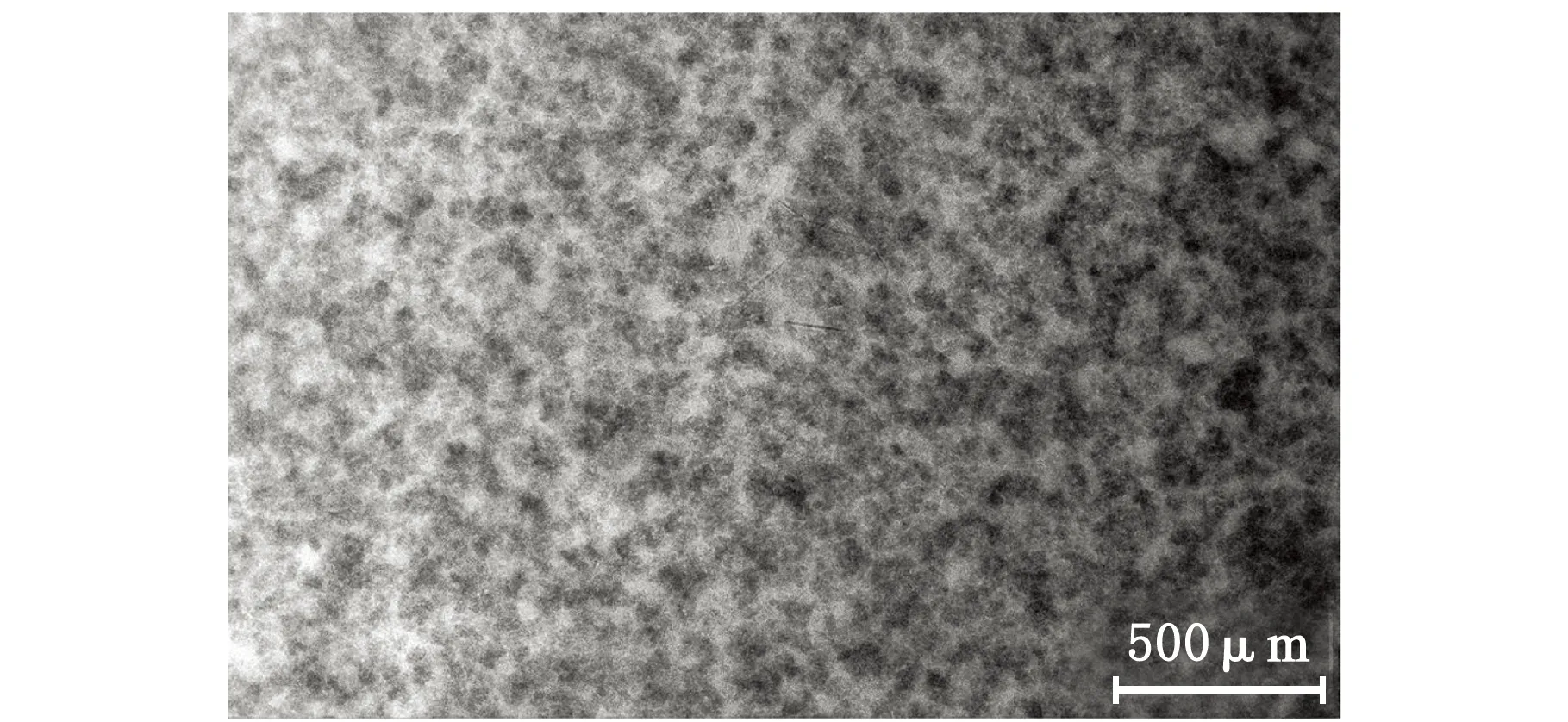

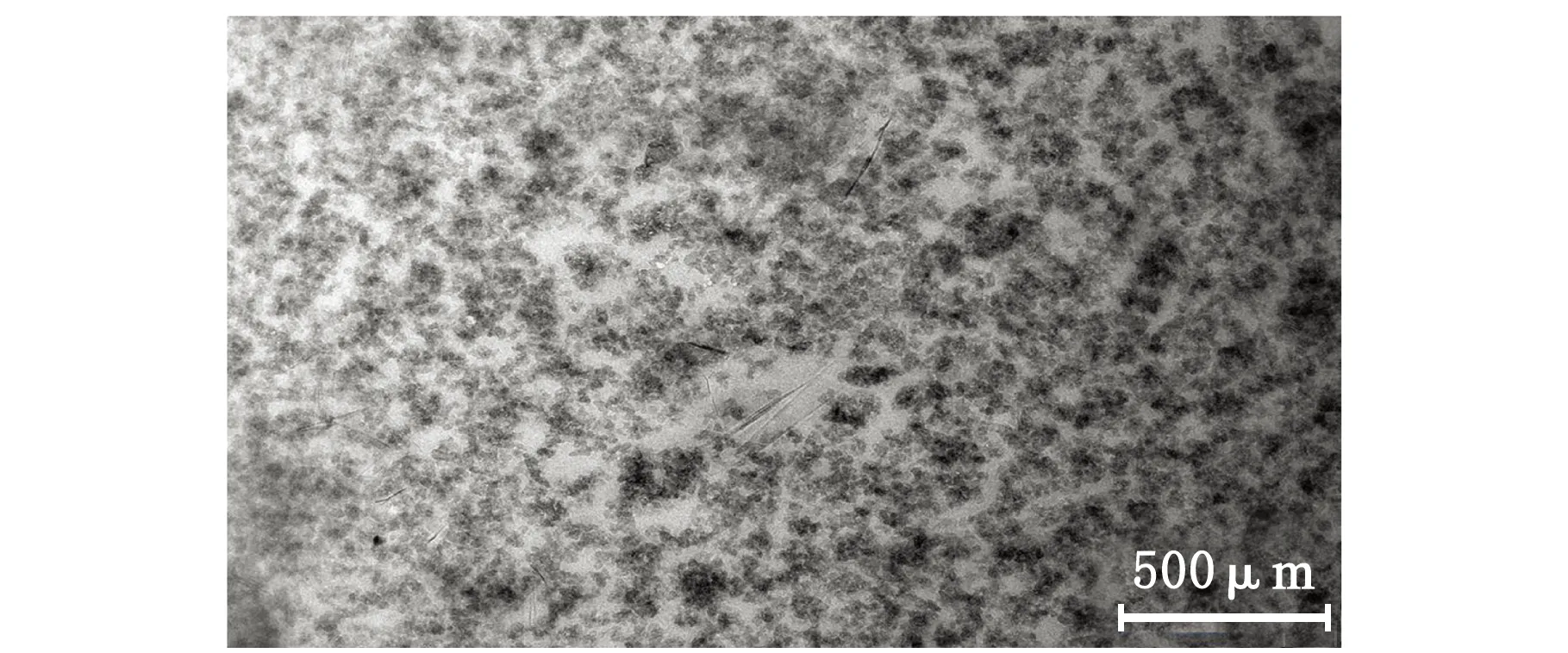

为验证RPA测试中,随着停放温度的升高填料的聚集越来越严重的结论,分别将停放温度为20 ℃、30 ℃、40 ℃的混炼胶超薄切片,利用TEM放大20 000倍进行观察,结果如图5所示。

(a)20 ℃

(b)30 ℃

(c)40 ℃图5 不同停放温度下混炼胶的TEM形貌

由图5可知,随着停放温度升高,填料的团聚程度增加。因此,在胎面胶半成品的制备中,要格外注意混炼胶的停放温度。

2.2 停放条件(温度、时间)对混炼胶流变特性的影响

利用毛细管流变仪对不同停放条件下的混炼胶进行流变性能测试,比较不同挤出速率(γ)及不同停放条件下混炼胶的剪切黏度(η)和入口压力降(Pent)的变化(挤出温度为100 ℃),如图6~图8所示。

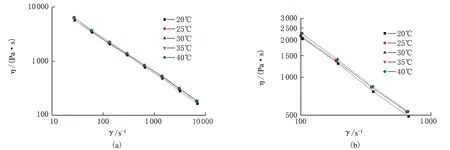

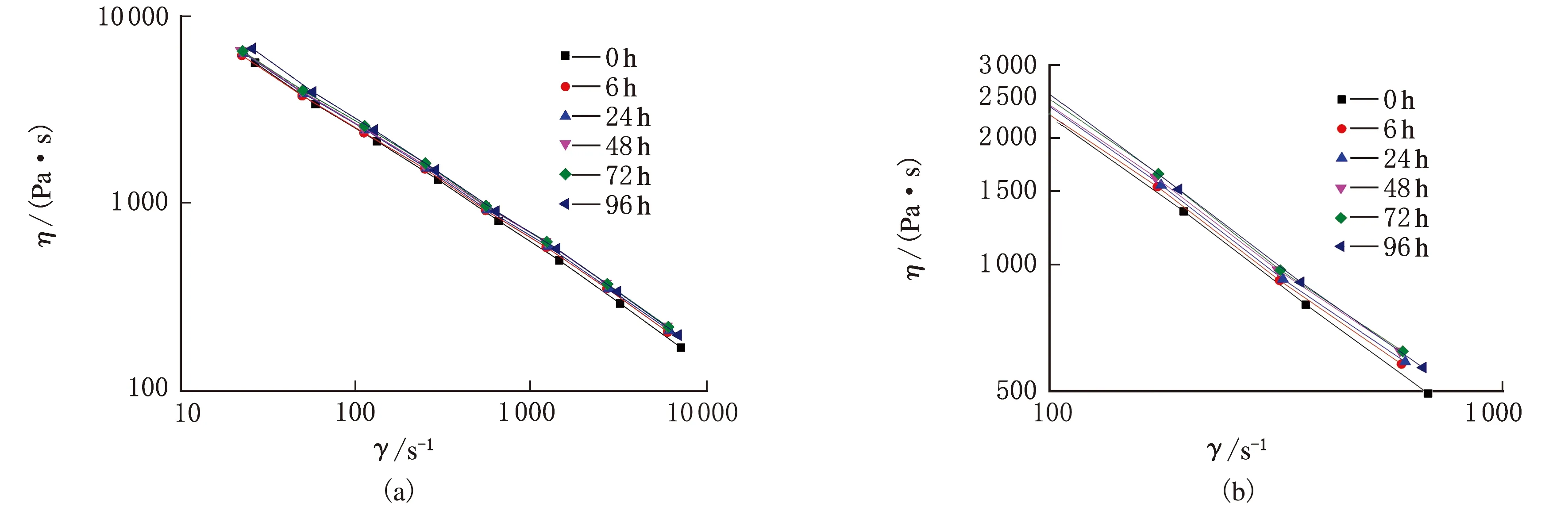

从图6和图7可以看出,随剪切速率的升高,混炼胶的剪切黏度逐渐降低,呈现出“剪切变稀”效应。剪切速率相同时,停放的温度越高、时间越长,填料团聚程度越大,流动性变差,剪切黏度升高,这与门尼黏度的测试结果一致。

图6 不同停放温度的混炼胶剪切黏度随剪切速率的变化情况(b为a的放大图)

图7 不同停放时间的混炼胶剪切黏度随剪切速率的变化情况(b为a的放大图)

高分子流体具有黏弹性,当流道的截面形状发生变化时,会产生剪切和拉伸两种流动方式。高分子的弹性储能会引起入口压力损失(Δpent),它是表征流体弹性的重要指标之一。

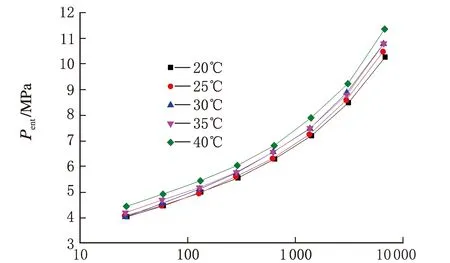

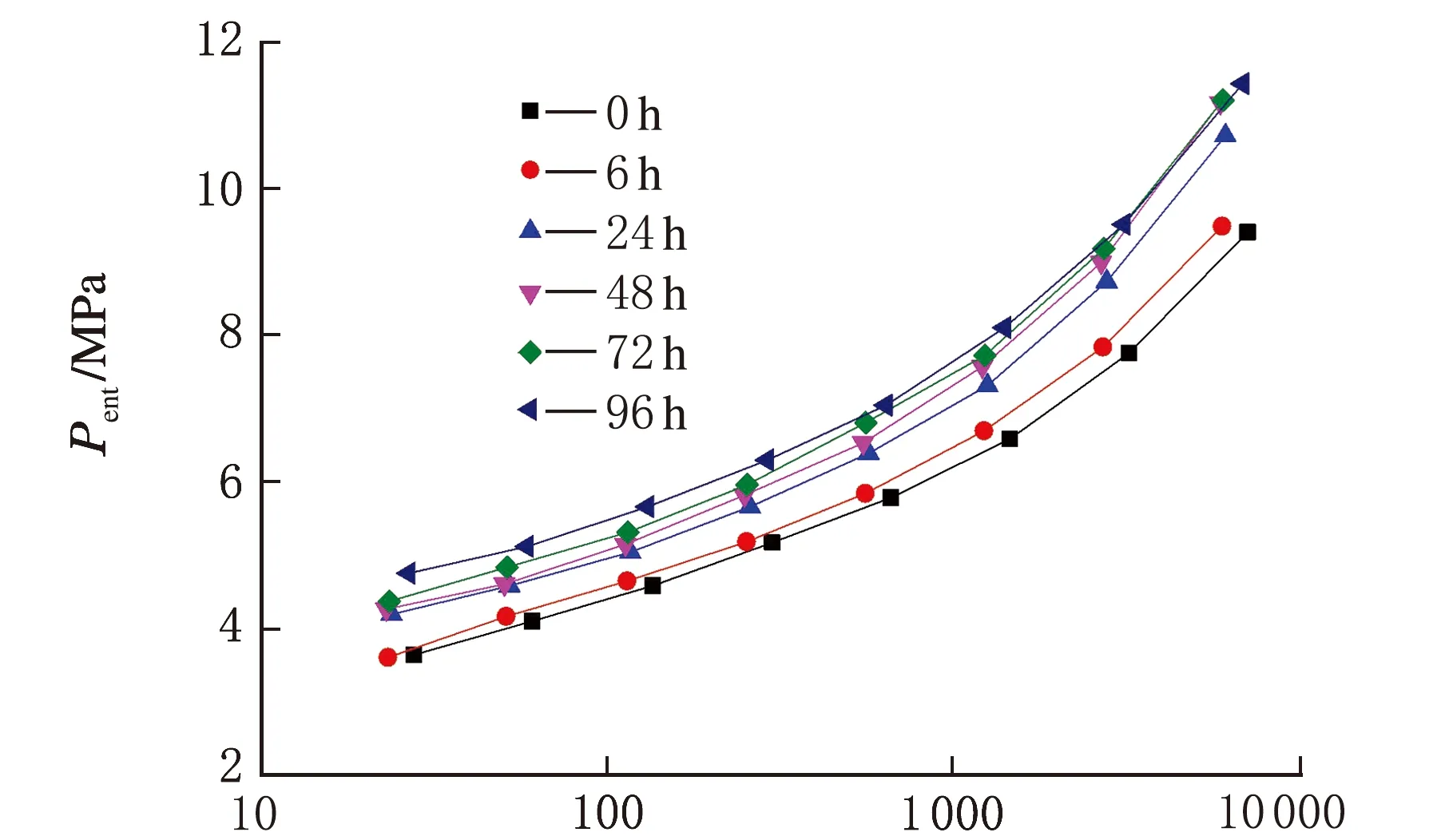

如图8所示,混炼胶挤出过程中随着剪切速率的升高,因剪切和拉伸效应所导致的变形程度增加,Δpent增加。相同挤出速率下,随着停放温度的升高和停放时间的延长,Δpent逐渐增加。这与填料的团聚程度增大有关。橡胶在混炼胶中表现出自由橡胶、结合橡胶、吸留橡胶三种形式,当白炭黑、石墨烯的聚集程度增大时,填料的比表面积相对减小,吸附在填料表面的结合橡胶含量降低,相对来说自由橡胶的含量会增加,因此混炼胶的黏弹性会增大,表现为入口压力降升高。

γ/s-1(a) 停放温度对混炼胶入口压力降的影响

γ/s-1(b) 停放时间对混炼胶入口压力降的影响图8 停放条件对混炼胶入口压力降的影响

3 结 论

(1) 混炼胶的门尼黏度随着停放温度的升高和停放时间的延长而增大,白炭黑、石墨烯的团聚现象加剧。

(2) 剪切速率不变,停放温度越高、停放时间越长,混炼胶的剪切黏度和入口压力降越大。

(3) 随着停放温度的升高和停放时间的延长,白炭黑、石墨烯的分散性变差。