微波模块铝合金壳体激光封焊工艺参数对焊缝质量影响的研究

聂要要,邝小乐,王亚松,夏 伟,杨 帆

(中国船舶重工集团公司第七二四研究所, 南京 211153)

0 引 言

随着微波模块向更小、更轻、更可靠的方向发展,微组装技术也得到了更为广泛的应用。通过微组装技术,大量的半导体集成电路芯片和片式元器件组装在高密度的互连载板上形成了高密度、高可靠的微波模块。考虑到微波模块服役环境复杂且恶劣,为确保内部电路和元器件不受外部环境的干扰和破坏,对模块气密性封盖提出了更高的要求[1-2]。

目前,常用的气密性封盖技术有钎焊、平行封焊和激光封焊。钎焊封盖采用锡焊焊料进行密封,对操作人员和壳体设计均有较高的要求,稍有不当,便会引入杂质。平行封盖采用平行相向的电极轮与壳体相接触形成电阻焊以完成气密性封盖,对密封材料和结构均有很高的要求,目前只能运用于高电阻率材料的矩形或圆形等封口规则的密封结构。作为近些年发展起来的新型工艺,激光封焊工艺具有可靠性高、应用范围广、热变形小、密封性强等优点,正越来越广泛地在微波模块的气密性得到应用[3-4]。

目前,微波模块常用的壳体材料有铜、可伐、铝合金和铝硅等。铝合金因具有导热性好、密度小、强度高、耐腐蚀和价格低廉等优势已被广泛用作微波组件的封装材料。在实际气密性封盖应用中发现,对于铝合金壳体封焊,焊缝质量尤其是形貌情况与模块气密性存在一定关系。当焊缝形貌较差,出现熔边、凹坑、气孔缺陷时,模块气密性较差;当焊缝熔深较小、重合度较低时,模块气密性亦较差,而熔深、熔宽、重叠率合适,焊缝形貌较好时,封焊气密性也较佳。本文通过正交实验的方法研究激光封焊工艺参数中的功率、焊接速度、焊接频率、离焦量与焊缝形貌的关系,旨在分析影响焊缝形貌的主要因素,为气密性封盖奠定基础。

1 激光封焊实验

(1) 实验准备

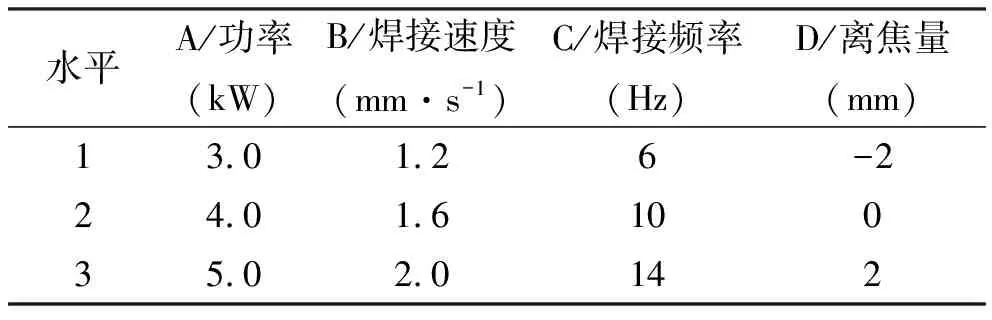

本文采用大族PB300CE激光封焊设备进行封焊实验,采用高倍显微镜观察封焊形貌。通过焊缝熔深、熔宽、焊缝间距综合评价焊缝形貌。按L9(34)正交表安排实验,各因素水平见表1。

表1 激光封焊工艺参数及水平

波形采用预保温波形,脉宽7 ms。壳体和盖板的材料分别是铝合金6063和4A11,表面本色导电氧化处理,结构见图1。

(2) 实验方法

首先用有机溶剂擦拭壳体和盖板的待焊处,再用无水乙醇进行二次擦洗,清洗完成后静置自然晾干。随后将待焊工件真空烘箱烘干,完成后移入充氮气的手套箱中,达到一定含量的水氧值后进行封焊操作。封焊后结合线切割设备和高倍显微镜观察焊缝形貌。

2 实验结果及分析

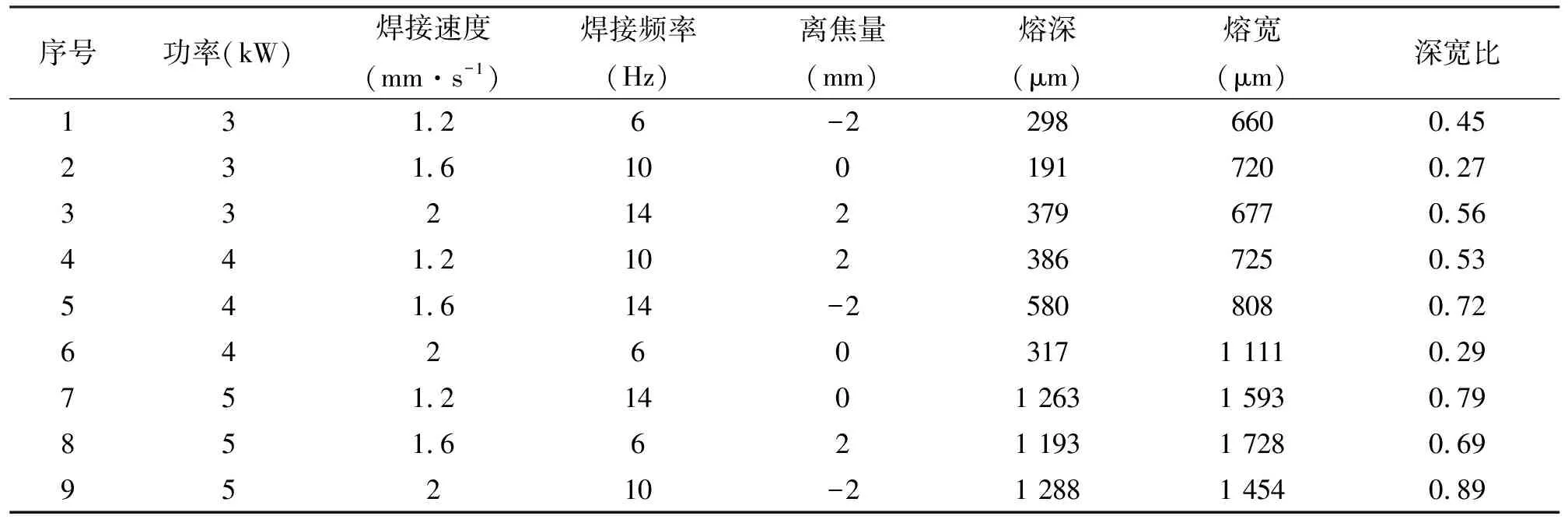

激光封焊后焊缝形貌的正交实验结果见表2。

表2 各因素正交实验结果

(1) 功率对焊缝形貌的影响

功率对焊缝形貌的影响很大,主要体现在对熔深的影响上。从图2中可以看出,随着功率的增加,熔深逐渐增大,当功率超过一定门限仍持续增大时焊缝区出现明显的金属气化现象并伴随产生轻微飞溅形成凹坑和气孔,焊缝质量下降,严重影响气密可靠性。这是因为功率的增加,用于产生匙孔的激光能量增大,从而能增加熔深,但随着激光能量超过门限持续增加,熔深增大,甚至会出现壳体熔穿现象,严重影响内部电路可靠性和模块气密性。功率的增加对熔宽也有影响,但不像熔深那样显著,随着功率的持续增加,焊缝表面质量会逐渐下降,影响模块气密性。

(2) 焊接速度对焊缝形貌的影响

焊接速度对焊缝熔深、熔宽的影响较小,对焊缝重叠率的影响较大。从图3中可以看出,随着焊接速度的不断增加,焊缝与焊缝的间距逐渐增大,焊缝重合度降低。当焊缝的重叠率在80%以上时,封焊气密性效果较为理想,而较低的焊缝重合度则会带来较差的封焊气密性[5]。当焊接速度过小时,由于焊缝区能量不能及时散发出去,导致热量集中,焊缝区高温而产生飞溅、气孔、熔边等缺陷,亦会影响封焊气密性。

(3) 焊接频率对焊缝形貌的影响

焊接频率对焊缝形貌的作用效果与焊接速度相似,主要影响焊缝重叠率,对焊缝形貌亦有一定的影响。从图4中可以看出,随着焊接频率的增大,焊缝间的间距逐渐变小,焊缝区逐渐出现熔边、气孔等缺陷。这是因为焊接频率的增加,焊缝区能量集中,产生高温,热量散失不及时而产生熔边和气孔等缺陷,影响封焊气密性。

(4) 离焦量对焊缝形貌的影响

离焦量对焊缝形貌的影响较大。从图5可以看出,随着离焦量的增大,焊缝熔深先减小后增大,熔宽则先增大后减小,当离焦量为0 mm时,熔深最小,熔宽最大。这是因为随着离焦量的增大,激光焦点逐渐从焊件表面之下移动至焊件表面之上,激光焦点作为激光束能量最高的地方,在焊缝区的能量聚集也就越高,可产生较高的熔深和熔宽。当离焦量为0 mm时,焦点位于焊件表面,过高的能量密度易造成焊件表明焊缝区飞溅、熔边、气孔等缺陷,降低封焊气密性。一般情况,焦点在焊件之下适用于焊接熔深较大的情况,对于焊接薄板材料时,焦点在焊件之上则较为合适。

3 综合优化

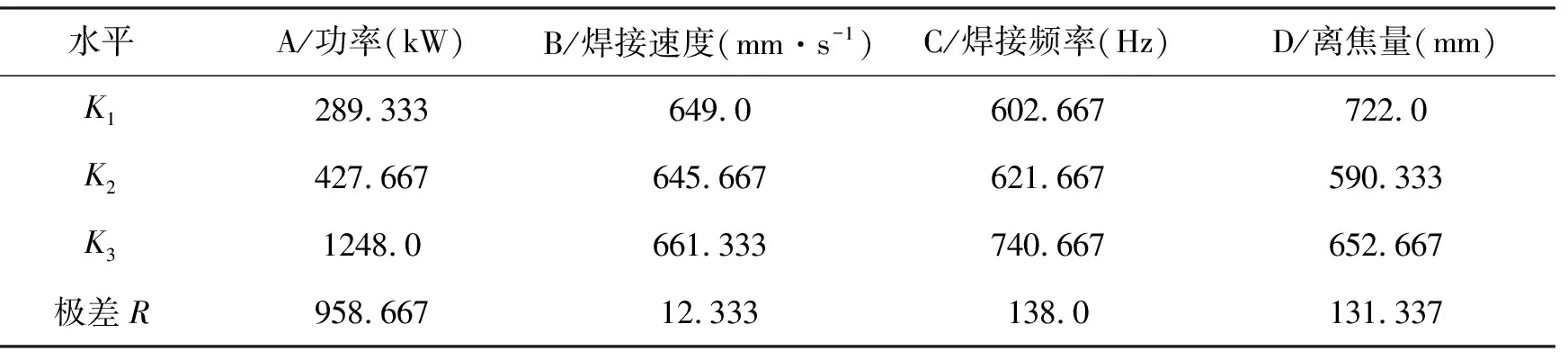

表3、表4为激光封焊后焊缝形貌正交实验的极差分析结果。极差R可以判断各因素的主次顺序,极值R越大表明该水平的变化对实验的影响越大。K的大小可判断各因素最优参数,K越小该参数选取越优。表3可得到各水平对焊缝熔深影响的先后顺序为功率、焊接频率、离焦量、焊接速度,根据K值大小确定的最优实验方案组合为A1B2C1D2。表4可得到各水平对焊缝熔宽的影响先后顺序为功率、焊接频率、离焦量、焊接速度,根据K值大小确定的的最优实验方案组合为A1B1C2D1。综合考虑功率、离焦量对焊缝熔深的影响和焊接速度、焊接频率对重叠率的影响,最终确定各因素的优化实验组合为A2B2C2D3,即功率4 kW、焊接速度1.6 mm·s-1、焊接频率10 Hz、离焦量2 mm。

表3 焊缝熔深正交实验极差分析(单位:μm)

表4 焊缝熔宽正交实验极差分析(单位:μm)

按照优化的工艺参数进行封焊试验,焊缝质量形貌如图6所示。焊缝熔深632 mm、熔宽833 mm,重叠率80.8%,焊缝均匀美观,无孔洞和裂纹等缺陷,得到了优秀的焊缝质量形貌。

4 结束语

本文通过对焊接工艺参数的正交实验分析,研究功率、焊接速度、焊接频率和离焦量等焊接工艺参数对焊缝形貌的影响关系。实验结果表明:在当前的激光封焊工艺参数下,功率和离焦量对焊缝熔深、熔宽的影响较大,合适的功率和离焦量设置可以得到较佳的焊缝熔深和熔宽;而焊接速度和焊接频率则对焊缝间的重叠率影响较大,焊接速度较快或焊接频率较慢,均会影响焊缝重叠率,进而影响封焊气密性。后期通过控制封焊工艺参数,得到优秀的焊缝形貌,提升了工艺稳定性和一致性,进一步保证了微波模块产品的封焊气密性要求。