混菌固态发酵玉米黄粉饲料的研究

■ 韩国栋 刘晓兰* 王 燕 易春霞 江成英 姜未公 王 松 刘 骥

(1.齐齐哈尔大学食品学院,黑龙江齐齐哈尔161006;2.黑龙江省玉米深加工理论与技术重点实验室,黑龙江齐齐哈尔161006)

随着我国畜牧业的发展,蛋白质饲料紧缺的问题日益突显,然而,解决这一问题的主要途径是开发新的饲料资源和合理利用现有的饲料资源;其中发酵蛋白饲料是提高蛋白利用率,减少蛋白资源匮乏的一个有效措施。玉米黄粉是玉米湿法淀粉生产的主要副产物,含有60%~65%(w/w)的蛋白质,主要以醇溶蛋白为主,可溶性差,且氨基酸组成不平衡,适口性不好,直接作为饲料使用蛋白质消化利用率低[1]。采用微生物发酵的方法可提高玉米黄粉蛋白的可溶性,相应地提高玉米黄粉作为饲料的动物消化利用率,对缓解蛋白质饲料紧缺问题具有重要意义。

发酵玉米黄粉饲料有良好的营养和功能性。郑喜群等[2]用玉米黄粉发酵饲料饲喂鹌鹑,结果表明,试验组平均日增重、每周体重增重量和屠宰率均高于对照组。苗国伟[3]用发酵玉米黄粉饲喂肉鸡,结果表明,试验组料重比明显降低,盲肠中大肠杆菌数量明显降低,乳酸菌数量显著提高。Hodgkinson等(2000)[4]报道生长猪回肠内源氮的流量与日粮中寡肽的含量成正相关。这说明发酵后饲料对动物蛋白吸收有良好改善作用。

本课题以玉米黄粉、豆粕和麸皮为生产原料,以枯草芽孢杆菌、啤酒酵母菌为主要菌种,嗜热乳杆菌为辅助菌种,对固体发酵玉米蛋白饲料的工艺条件进行优化,最大限度地提高可溶性蛋白含量,降低发酵成本。

1 材料与方法

1.1 材料与试剂

枯草芽孢杆菌、啤酒酵母菌和嗜热乳酸菌均由齐齐哈尔大学食品与生物工程学院生物工程专业实验室提供;玉米黄粉由黑龙江龙凤玉米开发有限公司提供;豆粕和麦麸均为市售。

1.2 仪器与设备

TU1810紫外可见分光光度计:北京普析通用仪器有限责任公司;RH-Q型全温振荡器:上海跃进医疗器械厂;MVS-1旋涡混合器:北京金北德工贸有限公司;DSX-280B手提式压力蒸汽灭菌器:上海申安有限责任公司;PYX-DHS-40×50-BS隔水式电热恒温培养箱和101-1-BS-2电热恒温鼓风干燥箱:上海跃进医疗器械厂;PB-10 pH计:上海精密科学仪器有限公司。

1.3 方法

1.3.1 物料膨化

用双螺杆膨化机分别膨化玉米黄粉、豆粕和麦麸。将玉米黄粉含水量调节为18%,豆粕含水量调节为16%,麦麸含水量调节为18%,放置过夜。膨化机的工作参数为160~180℃。1~1.5 MPa。膨化的玉米黄粉、豆粕和麸皮在室温下干燥,用粉碎机粉碎,筛分,收集过40目膨化的玉米黄粉、豆粕和麦麸作为原料备用。

1.3.2 方法

粗蛋白含量、总氨基酸含量、粗脂肪含量、粗纤维含量、酸性洗涤纤维、中性洗涤纤维、水分、粗灰分、钙含量和磷含量分别采用中华人民共和国农业行业标准GB/T 6432—1994、GB/T 14965—1994、GB/T 6433—1994、GB/T 5009—2003、NY/T 1459-2007、GB/T 20806—2006、GB/T 6435—1986、GB/T 6438—1992、GB/T 6436—2002和 GB/T 6437—2002方法测定[5-14],以干物质为基础计算测定结果。可溶性蛋白含量的测定方法采用福林酚法[15];活菌总数测定采用平皿计数法。

1.3.3 培养基及培养方法

斜面培养基:PDA培养基、LB培养基。

斜面培养方法:将菌种从4℃冰箱取出,无菌操作,用接种环挑取培养物置于相应固体培养基上培养36~48 h,作为斜面菌种。

种子培养基:PDA改良培养基(1 L马铃薯液、20 g葡萄糖、18 g麦芽糖、5 g硫酸铵、5 g氯化钾、5 g硫酸镁、5 g氯化钠、pH自然)、LB培养基、MRS培养基。

种子培养方法:将活化好的斜面菌种接入培养基中(250 ml三角瓶装量 60 ml),180 r/min培养 36~48 h,作为种子液。

发酵培养基:黄粉35%、豆粕35%、麦麸30%、尿素0.5%、硫酸铵1%、糖蜜1%,加水至初始含水量45%。

发酵培养方法:将培养的种子液接入单向发酵袋中(5 kg规格发酵袋装料2.5 kg),室温培养4~15 d,作为发酵物。

2 结果与讨论

2.1 物料原料配伍

从营养角度考虑,物料原料配伍后的蛋白质含量要满足动物需要,各种氨基酸含量要丰富,组成要平衡;从物料成本考虑,玉米黄粉价格高于豆粕,豆粕价格高于麸皮;从发酵成本考虑,麸皮价格低廉,一般每千克价格不高于2元,其作为膨松剂使用便于好氧微生物发酵的通风控制,同时它也属于能量饲料,麸皮中的淀粉可为微生物提供碳源;为了合理配伍发酵基础培养基组成,将所用的玉米黄粉、豆粕、麸皮进行基本成分分析,其结果见表1。

表1 饲料原料的主要成分及含量(干基%)

由表1可知,这三种饲料原料中含有较丰富的可供微生物发酵利用的碳源、氮源和矿质营养物质,可以作为微生物的基质发酵利用,但这三种原料各有特点。黄粉中含有60%以上的蛋白质,粗纤维含量较少,钙、磷含量较高;麸皮粗淀粉和磷含量最高,可为微生物提供碳源和矿物质营养物质;豆粕营养较为均衡,但粗淀粉和磷含量低。进一步又分析了这三种原料的氨基酸组成,结果如表2所示。

表2 饲料原料的氨基酸含量(%)

由表2可知玉米黄粉中的支链氨基酸和中性氨基酸含量相当高,但其氨基酸组成不平衡,而Lys严重不足,而大豆粕刚好含有较高的Lys含量。合理物料配比可以使氨基酸组成更加平衡,且物料配比是微生物能否充分发酵利用的关键,也是影响发酵成本的主要因素。为了合理调整物料配比,在原物料配比黄粉35%、豆粕35%和麸皮30%基础上,对物料进行了膨化预处理,预实验结果表明,仅膨化黄粉时物料疏松度和通风效果更好,发酵物中的可溶性蛋白含量由75.3 mg/g(未膨化)提高到94.6 mg/g(膨化),此时对发酵更有利。因此,选取了膨化的黄粉35%、豆粕35%和麸皮30%作为原料。

2.2 固态发酵

2.2.1 接种量的确定

出于对种子培养成本的考虑,在原混菌比例为枯草芽孢杆菌∶啤酒酵母菌∶嗜热乳杆菌=1∶1∶1基础上,做了预实验,发现混菌比例为枯草芽孢杆菌∶啤酒酵母菌∶嗜热乳杆菌=4∶4∶1时,发酵效果较好,发酵物醇香味最浓厚,活菌数最高达3.67×107CFU/g(湿基)。在发酵时间为4 d,温度30℃,物料比例为膨化的玉米黄粉∶豆粕∶麦麸=7∶7∶6的条件下,考察接种量1%、2%、5%、10%对固体发酵的影响,其结果见图1。

图1 接种量对可溶性蛋白的影响

从图1中可以看出在实验的接种量范围内,各接种量条件均可以使发酵物可溶性蛋白显著提高,接种量对发酵物中可溶性蛋白含量的影响不大。结果表明,该物料配伍和菌株混合比例的条件下,可以采用1%的低接菌量,这在工业生产条件下使得种子培养负担小。

2.2.2 含水量的确定

含水量对固态发酵有较大的影响,菌群在发酵饲料时需要一定的水分,初始含水量的增加,可以通过增加发酵底物营养物质的溶解和微生物代谢产物的扩散来促进微生物的生长(Gervais等1996)[16]。水分太多会降低发酵能力;同时,也会造成发酵底物多孔性的降低,影响氧气和热量的传递;水分太低也会影响发酵产生可溶性蛋白含量的能力。在发酵时间为4 d,混菌比例为枯草芽孢杆菌∶啤酒酵母菌∶嗜热乳杆菌=4∶4∶1,温度30℃,接种量1%,物料比例为膨化的玉米黄粉∶豆粕∶麦麸=7∶7∶6的条件下,考察物料含水量(ml/g干基)0.4、0.6、0.8、1.0对固体发酵的影响,其结果见图2。

图2 料水比对可溶性蛋白的影响

从图2中可以看出在实验的含水量范围内,含水量对发酵物中可溶性蛋白含量影响较大,当每克物料(干基)加入0.8 ml水时,发酵物可溶性蛋白含量最高,其可溶性蛋白含量为97.24 mg/g。

2.2.3 发酵温度的确定

发酵温度是影响固态发酵的一个重要因素,因为微生物的生长和代谢都是在各种酶的催化下进行的,温度是保证酶活性的重要条件(Raghavarao等,2003)[17]。可溶性蛋白含量的增加与酶有较大关系,从酶动力学来看,温度越高反应速度越快,发酵过程中微生物生长量加快,而酶很容易因高温而失活。因此,发酵温度的确定很关键。在发酵时间为4 d,混菌比例为枯草芽孢杆菌∶啤酒酵母菌∶嗜热乳杆菌=4∶4∶1,含水量0.8 mg/kg,物料比例为膨化的玉米黄粉∶豆粕:麦麸=7∶7∶6的条件下,考察温度26、28、30、32℃对固体发酵的影响,其结果见图3。

图3 发酵温度对可溶性蛋白的影响

从图3中可以看出培养温度30℃时,发酵物的可溶蛋白含量最高,培养温度32℃时次之,接种温度28℃时最低,接种温度26℃时居中,初步确定最优温度为30℃。结果表明,发酵的最适温度可能跟三种菌株各自的适宜的生长温度有关;而常用的饲用芽孢杆菌和乳酸菌适宜生长温度是30~37℃,常用的饲用酵母菌适宜的生长温度是24~32℃。综合考虑,可以选用30℃的发酵温度。

2.2.4 发酵时间的确定

发酵时间是多菌种组合固态发酵玉米黄粉饲料的主要参数,也是影响发酵效果的重要因素,其长短取决于发酵过程中微生物生长量、微生物本身的特性及微生物所分泌酶的酶解效率。在接种量1%,含水量0.8 mg/kg,混菌比例为枯草芽孢杆菌∶啤酒酵母菌∶嗜热乳杆菌=4∶4∶1,温度30℃,物料比例为膨化的玉米黄粉∶豆粕∶麦麸=7∶7∶6的条件下,考察发酵时间4、5、7、11、15 d对固体发酵的影响,其结果见图4。

图4 发酵时间对可溶性蛋白的影响

由图4可以看出,最佳的发酵时间为7 d。此时玉米蛋白饲料中可溶性蛋白含量由59.09 mg/g(发酵前)提高到103.55 mg/g。发酵时间过短,微生物能利用养料继续增殖,产物释放不完全,发酵不彻底,不能去除培养基中的抗营养因子及生成足量的多肽;如果发酵时间过长,由于微生物自身新陈代谢,需要消耗营养物质,则营养损失大。因此,最佳发酵时间为7 d。

2.2.5 发酵玉米蛋白饲料常规成分分析

成分分析是饲料鉴定的基础,准确地测量饲料中的成分是提高饲料利用率和有效地控制质量的关键。通过对发酵物的常规成分分析可以更好地评价其价值和品质;发酵对玉米黄粉饲料常规成分含量的变化如表3、表4所示。

由表3可以看出,混菌发酵玉米黄粉饲料使其中的营养成分发生了变化,发酵后可溶性蛋白明显提高。

玉米黄粉饲料发酵前后水分、粗脂肪和磷含量差异显著(P<0.05),分别提高了 6.09%、10.53%和10.64%;粗蛋白质、粗纤维和粗淀粉含量差异显著(P<0.05),分别降低了10.13%、42.87%和20.56%;其他组分无显著差异(P>0.05)。发酵后进一步提高了玉米蛋白复合物饲料的品质和饲用价值。

表3 玉米黄粉饲料发酵前后的营养成分(%)

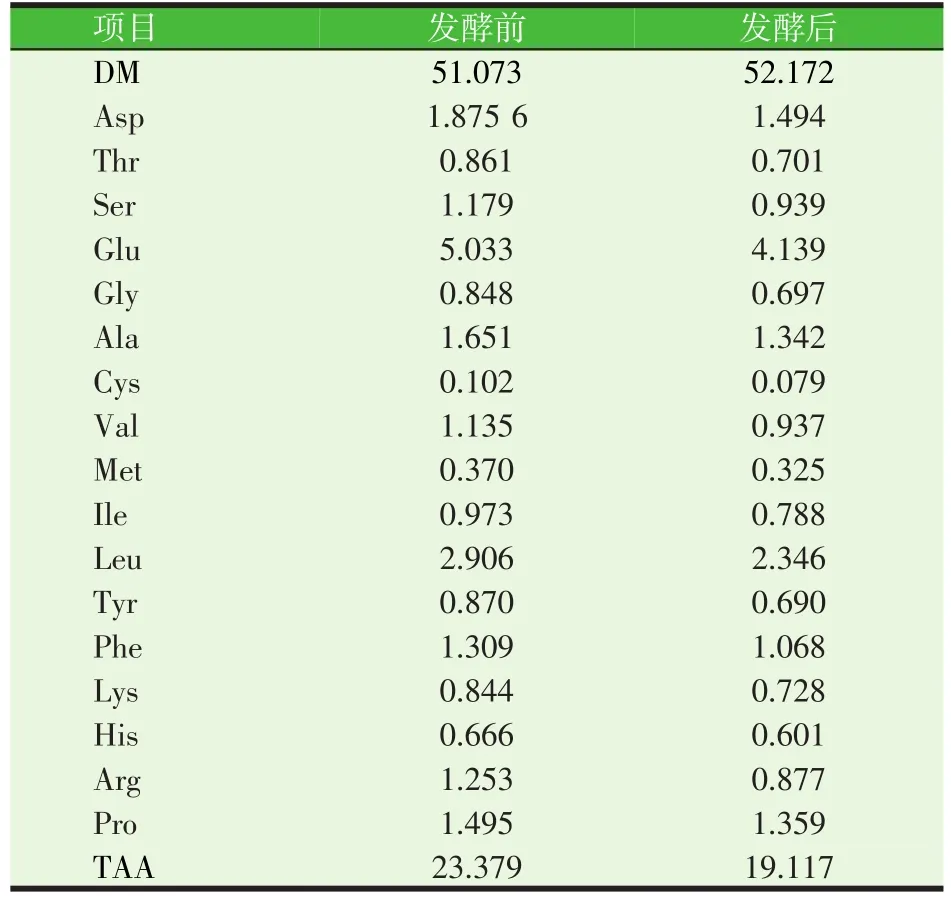

表4 发酵前后底物的氨基酸组成(%)

由表4可以看出发酵后比发酵前氨基酸总量有所降低,但实际的可溶蛋白含量却增加了,同时也解释了粗蛋白降低的原因;由此推测可能微生物生长需要一定的养分,消耗了部分氨基酸,代谢产出了游离氨基酸。

3 结论

以玉米黄粉、大豆粕和麦麸为发酵底物,得到发酵的玉米蛋白饲料。实验范围内的最适发酵底物组成是:膨化的黄粉∶豆粕∶麸皮=7∶7∶6,发酵底物加水量0.8 ml/g物料;适宜的发酵条件为接种量1%,温度30℃,发酵时间7 d,结果表明,玉米蛋白饲料中可溶性蛋白含量由59.09 mg/g(发酵前)提高到103.55 mg/g(发酵后);而其中粗纤维跟粗淀粉含量分别降低了42.87%和20.56%。在此背景下,混菌固态发酵玉米黄粉饲料可以取代仔猪日粮中10%到20%的豆粕,还可以作为营养调节剂使用,是饲料原料的充分补充,其具有发酵成本低、营养利用率高、无抗生素使用等优点,是家禽类养殖企业的新选择。随着发酵工艺条件优化,发酵饲料的品质也将逐步提升,这也将对其工业化生产有一定的借鉴意义。