发酵豆渣替代部分颗粒饲料液体饲喂生长育肥猪效果

■ 蔡辉益 于继英 刘世杰 张 继 刘志云 余 平

(1.中国农业科学院饲料研究所,北京100081;2.生物饲料开发国家工程研究中心,北京100081;3.博益德(北京)生物科技有限公司,北京 100081;4.重庆天兆畜牧科技有限公司,重庆402460;5.重庆市畜牧科学院,重庆402460)

自20世纪80年代开始,玉米-豆粕型日粮是我国生猪养殖中配合饲料主要品种,具有氨基酸平衡性好、消化率高、增重效果佳等特点。然而,生长育肥猪具有耐粗饲的生理特性,能较好的利用一些地源性饲料资源。我国各地方有丰富的地源性糟渣、牧草、饲用粮、田间新鲜农作物等饲料资源,本地加以开发和利用,具有成本低的特点,并能降低生长育肥猪对玉米豆粕型日粮的依赖。我国传统豆制品每年耗用大豆原料约600万吨[1],按1∶5豆渣产生比例估测,年产鲜豆渣约3 000万吨。豆渣含有较高的粗蛋白质和粗脂肪,但粗纤维含量较高,且含胰蛋白酶抑制因子、致甲状腺肿素、凝血素等多种抗营养因子,易变质不耐储存。直接用生豆渣喂猪会降低营养物质的吸收,造成猪只腹泻,影响生产性能[2]。豆渣发酵后,抗营养物质可有效降解,含有丰富的益生菌代谢产物,保存时间长,适口性和营养物质消化率可以得到改善,具有较好的饲用效果[3]。

液体饲料是利用粮食和食品加工以及其它农产品加工过程中所产生的副产品,根据动物营养需要辅以其它配料,利用悬浮技术加工而成的一种均匀分散的液态动物饲料。随着液体副产品的产量增加和环保、减抗替抗压力的增加,加上京鹏、河顺、瑞昂等国产自动化饲喂设备设施终端应用已取得的良好突破,液体饲料科学配制、卫生调制、养殖场应用呈增加趋势。但不少猪场多以配合饲料加水现配现喂形式[4],或饲料与水混合发酵后进行饲喂[5]。固体发酵豆渣替代部分颗粒饲料,结合液体饲喂工艺进行生猪育肥的研究尚不多见。

适度规模的家庭农场养猪模式近年来发展较快[6],从20~50头母猪自繁自养,到200~1 000头批次育肥猪场,新希望六和、江西双胞胎、广西扬翔、重庆天兆等企业已有多年的养殖实践,猪场建设、硬件设施、自动化已有多项升级[7]。本文集成豆渣罐式固体发酵技术、液体饲料配方技术和液体饲料自动化饲喂工艺技术,以家庭农场为对象,研究发酵豆渣部分替代颗粒饲料对生长育肥猪的生产性能和综合经济效益的影响,为今后此类实践提供参考。

1 材料与方法

1.1 试验时间与地点

时间于2017年6月28日~10月22日,为期115 d的生长育肥试验。

地点于重庆天兆(荣昌)全封闭生猪育肥家庭农场。

1.2 试验材料

1.2.1 饲料

本试验饲料由家庭农场自制固体发酵豆渣和外购玉米豆粕型配合颗粒饲料组成。发酵豆渣的生产配方根据不同阶段生长育肥猪营养需要进行微调,F1、F2和F3分别为小猪、中猪和大猪阶段所用发酵豆渣(见表1),然后按菌剂活化、配料、混合、入罐布料、封罐发酵的工艺进行。发酵菌剂先用38℃左右的2%红糖水活化约3 h,物料按培养基配方加入混合机,活化的菌液随干基物料加入,350 kg/批,搅拌5 min/批,混合均匀后的培养基装入10 m3自动控温卧式双螺带固体发酵罐,布料高度与发酵罐主轴一致,加盖密封,设置罐内发酵温度为35℃,每天手动开启罐内搅拌进行1次翻抛,发酵7 d后开始饲喂。按生产批次记录物料感官、色泽、气味、黏性、团散程度。

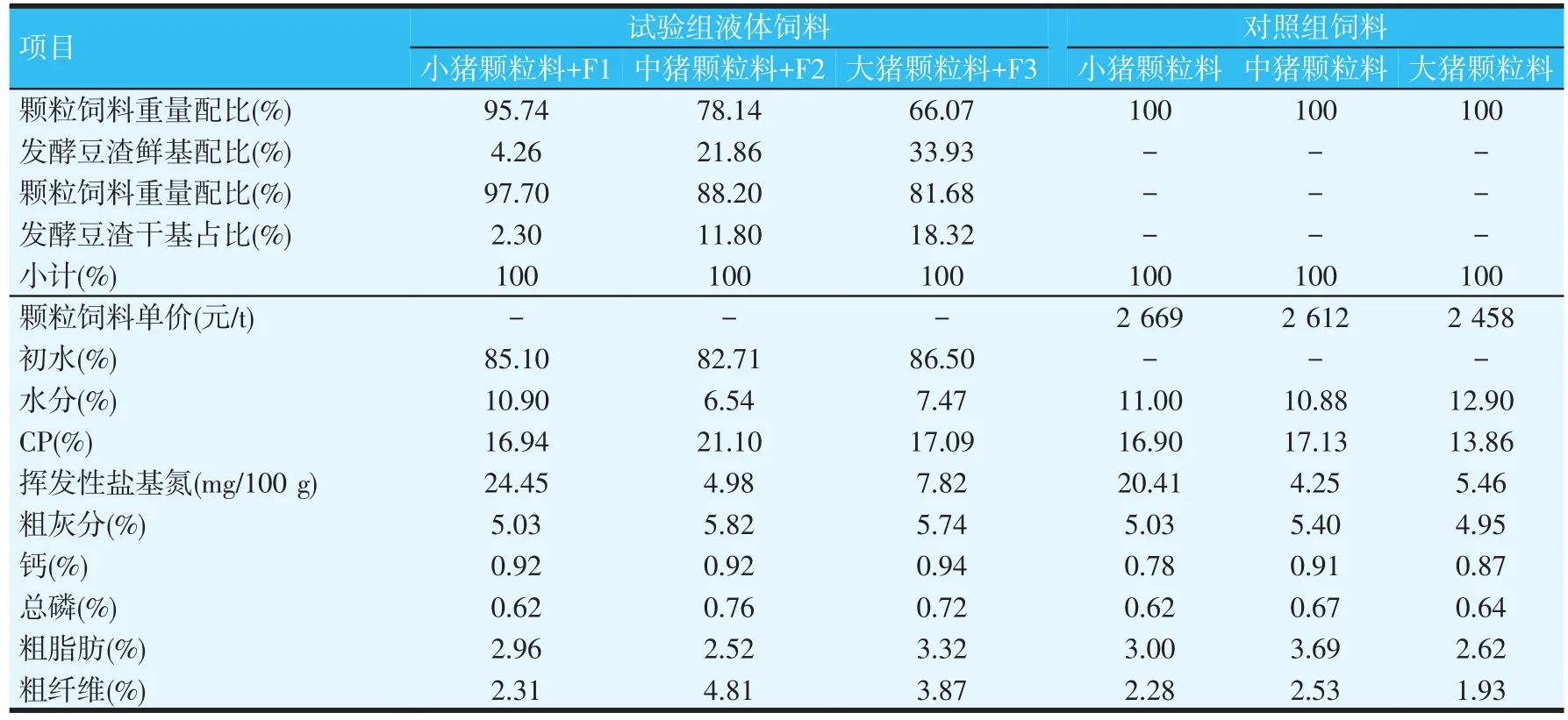

按批次对所用原料、发酵饲料、颗粒饲料和液体饲料取样检验,检验方法采用饲料营养检测的国标方法。检测结果表明,以干基计,F1小猪阶段发酵豆渣粗纤维含量较高,替代颗粒饲料的比例不宜过大,F2中猪阶段和F3大猪阶段发酵豆渣营养成分较为均衡,可直接替代部分颗粒饲料用于中、大猪育肥(表2、表3)。

表1 发酵豆渣(F1、F2、F3)生产配方

表2 鲜豆渣和发酵豆渣(F1、F2、F3)营养成分(干基)

表3 试验饲料组成及其营养成分(干基)

1.2.2 试验设计

试验选择体重约28.5 kg的加系长白猪、约克猪和杜洛克猪共计604头,转栏时不混群,按猪舍布局以通道为隔,北面7个栏对照组,南面7个栏试验组,对照组共310头,试验组共294头。

试验期间分阶段饲喂小猪、中猪和大猪颗粒配合饲料,其中对照组全程完全使用颗粒饲料,自由采食,自由饮水。试验组饲喂用相应的颗粒饲料和制备的发酵豆渣配制的液体饲料(表3),料水重量比约1∶4,现配现喂,每天饲喂4次,自由饮水,根据每个栏舍猪群密度及料槽中的剩料情况来确定饲喂量,通过液体饲喂料线的控制面板,每餐微调每个饲槽的液体饲料供给量,做好饲喂记录。

1.2.3 饲养管理

饲养管理和免疫保健程序按家庭农场《饲养操作手册》执行。每日记录圈舍温度、湿度(图1、图2)。试验期间记录对照组、试验组转入数量及初重,死淘数量、死淘原因、重量以及时间,同时分别记录试验期间猪只转出重量和头数。待全部猪群转出后,分别计算对照组和试验组饲喂成本。

图1 家庭农场舍内温度变化

图2 家庭农场舍内湿度变化

2 结果与分析

2.1 不同饲喂方式对耗料和增重饲料成本的影响

试验期间,由于猪不对称批次出栏,日增重数据未进行统计。根据饲料塔的进料量和试验组日饲喂记录,统计试验组和对照组饲料耗用,根据猪场日报表统计得到颗粒料均价2 586元/t,发酵豆渣均价1 416元/t(见表4)。分析结果表明,发酵豆渣部分替代颗粒饲料配制的液体饲料饲喂生长育肥猪,料肉比降低了6.30%,每千克增重饲料成本优化了0.27元(表4),与颗粒饲料组相比,猪只头均饲料成本优化了17.55元。

表4 试验增重饲料成本核算情况

2.2 不同饲喂方式对不同阶段死亡率的影响

试验前期,液体饲料饲喂时猪的争食应激大,试验组地面湿滑程度大于对照组,跛脚发生率高,小猪的死亡率较高,但后期死亡率降低。试验过程中,对照组猪咳嗽和脱肛发生率较高,后期死淘数较多(表5)。

表5 试验期间阶段死亡率

2.3 存在问题

本次试验中,全封闭家庭农场内的温度和湿度变化明显,早上温度较低,湿度较高(图1、图2)。有研究表明,非自由采食情况下,上午06∶00~09∶00和下午15∶00~19∶00饲喂符合猪采食行为的生物节律。本次试验中试验组按此节律设计饲喂时间,且上午11∶00和下午19∶00各增加一次,日喂四餐,较为合适。

在饲养密度较高时,每头猪应有充足的饲槽空间和采食时间,否则容易产生争抢采食位的打斗事件[8]。由于家庭农场饲养密度较高,饲槽位相对紧张,且没有预试,试验前15 d争食应激大。发酵饲料和液体饲喂应用技术集成能否降低死淘率,还需要从猪舍和料槽设计、饲料配制和饲喂工艺等方面做进一步验证。对照组猪,尤其中大猪阶段,脱肛发生率较高[9],需要进一步分析原因。

3 结论

本次试验中,以干基计,在中、大猪阶段,固体发酵豆渣可分别替代11.8%、18.3%的颗粒饲料。采用固体发酵饲料和液体饲喂集成技术可拓展地源饲用资源的开发,转变玉米豆粕依赖型配方思维,家庭农场生猪育肥饲料成本可优化17.55元/头,具有较好的经济效益和社会效益。