基于螺距误差补偿提高YK7350数控磨齿机的运动精度

雷楠南

(三门峡职业技术学院 机电工程学院, 河南 三门峡 472000 )

因为数控机床的运动精度决定着产品的加工质量,所以经常用定位精度和重复定位精度来评定数控机床的加工性能[1]。导致数控机床运动精度差的因素可分两类,一类为数控机床的机械部件制造和装配误差,如滚珠丝杠副的制造精度不高、机械装配精度低[2];另一类为数控系统的控制精度低而引起运动精度不高。文中提到的YK7350数控磨齿机为精密数控加工设备,配置西门子828D数控系统且在磨齿机每个坐标轴运动方向专门配置了光栅尺,实现了数控系统的闭环控制。该磨齿机所选用的机械部件如滚珠丝杠、导轨等都经过严格检查并由经验丰富的工人师傅进行规范安装,但是在齿轮磨削加工过程中,齿形发生错误。

为此,文章以西门子828D数控系统为例,决定利用激光干涉仪来检验该磨齿机的定位精度以便分析误差产生的原因,期望通过螺距误差补偿、反向间隙补偿来提高机床运动精度,满足生产质量要求[3]。

1 YK7350数控磨齿机定位精度测量

1.1 雷尼绍激光干涉仪测试系统安装

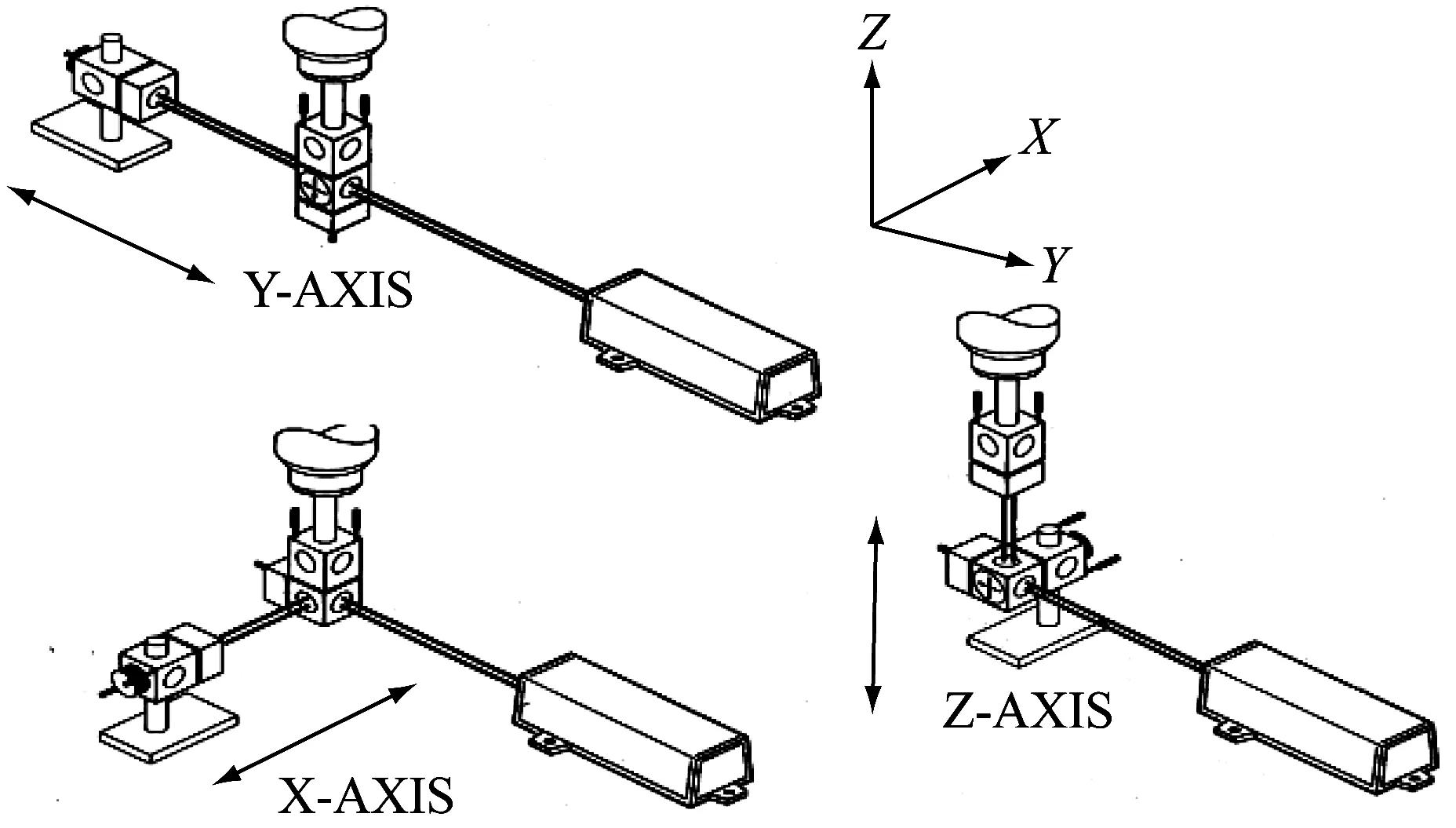

因为该磨齿机调试完成后,未经过长时间机械磨合,所以为保证激光干涉仪测试数据的真实性,必须对该磨齿机进行空运行。通常,只有在机床充分润滑、空运行机械磨合后,利用激光干涉仪测试得到的数据才是可靠、真实的。采用雷尼绍激光干涉仪测量数控机床定位精度时,第一步要架设好激光干涉仪,做好测试前的准备工作。激光干涉仪架设的关键是根据被测坐标轴运动方向选择好激光头、反射镜及干涉镜的安装位置;以普通的三坐标数控机床定位精度测量为例,在测量X、Y、Z三个坐标轴的定位精度时,激光头及三脚架调整好后,测量过程中可保持其位置不变,只需改变反射镜安装位置、重新组装干涉镜便可实现各坐标轴的测量,激光头及测量镜组的安装,如图1所示。

图1 激光干涉仪及线性镜组的正确安装方法

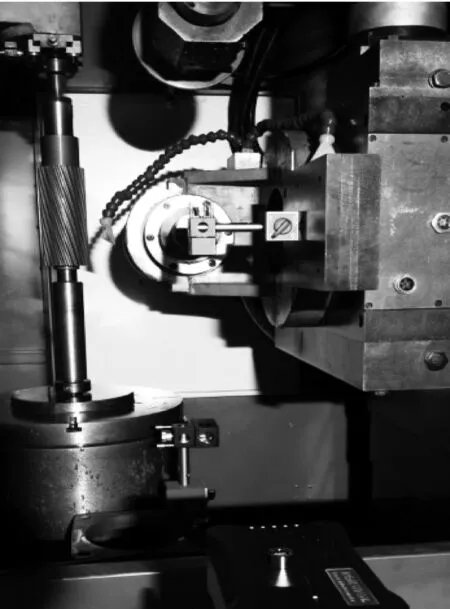

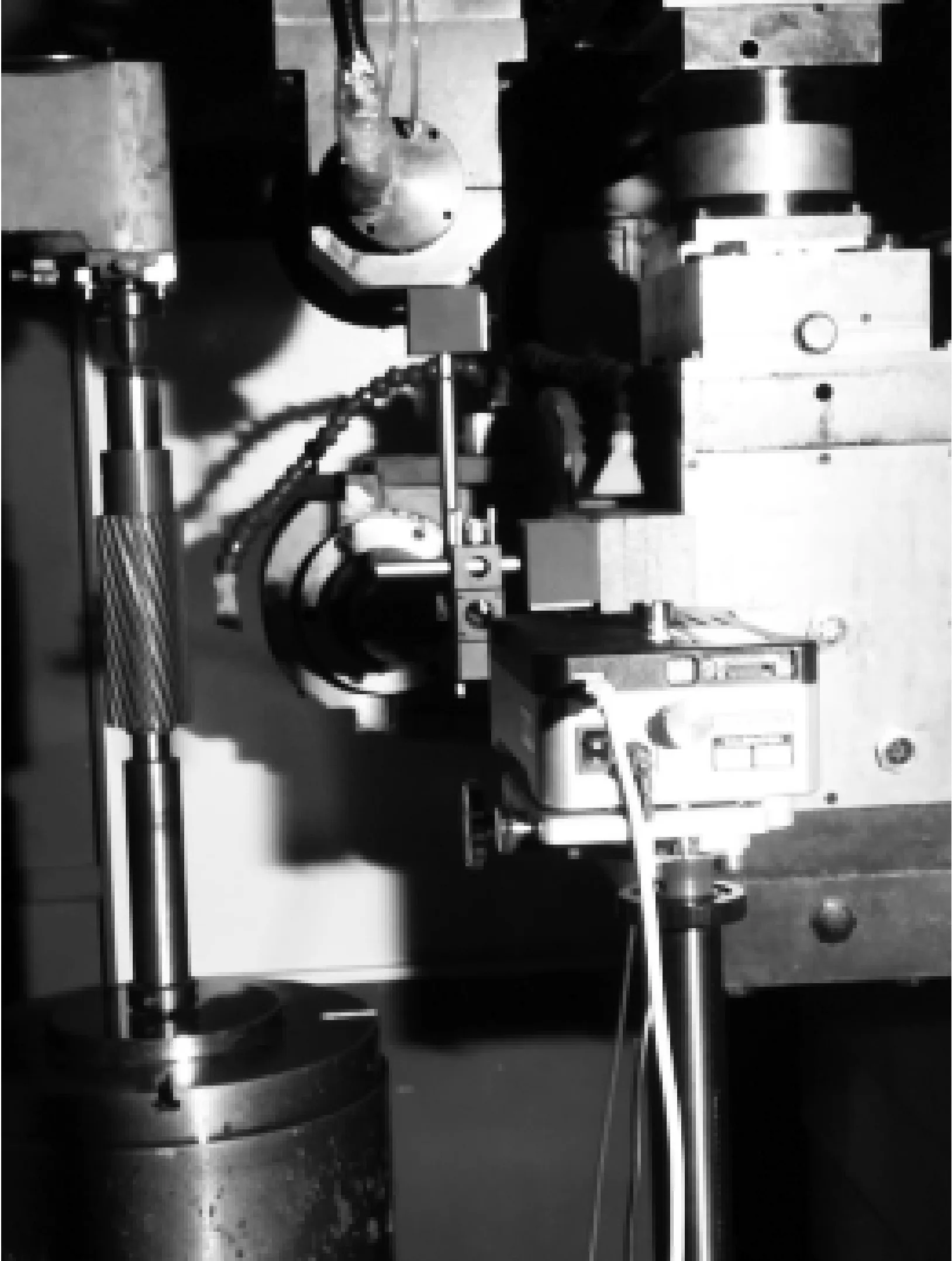

在激光干涉仪测试系统架设完成后,第二步是激光干涉仪的准直调光工作。激光准直的目的是保证激光头发射出的激光经过线性干涉镜入射到线性反光镜,从反射镜反射回来的光与基准光束重合。为了保证激光准直工作的顺利进行,在调光时,首先要借助水平仪调整激光头尽量使其保持水平;接着打开激光头电源预热,调整安装有反射镜的磁性表座位置,保证激光头光束能照射在装有白色光靶的反射镜上。然后将安装有线性干涉镜的磁性表座安装在机床不可动部件上,并调整磁性表座使激光头光束能照射在装有白色光靶的干涉镜上,使入射光点位于光靶中心。在这一过程中要注意安装线性干涉镜的机床不可动部件要有良好的基准平面,否则容易造成调光困难。最后Z坐标轴定位精度测量去掉反射镜和干涉镜上的光靶,移动机床被测坐标轴,在测量行程内观察激光头光标上光束准直情况,可以利用激光头后侧的调整旋钮来进行微调,最终使光点重叠即可完成准直调光工作。因为YK7350磨齿机的X轴为上下移动,Z轴前后移动,所以X坐标轴定位精度测量时,激光头、线性干涉镜、反射镜的安装位置如图2所示;Z坐标轴定位精度测量时,激光头、线性干涉镜、反射镜的安装位置如图3所示。

图2 Z坐标轴定位测量激光干涉仪安装位置

图3 Z坐标轴定位精度测量激光干涉仪安装位置

1.2 定位精度测试方案、程序编制及测量

在激光干涉仪测试系统调试完毕后,还需编制被测坐标轴的运动程序。编制程序的要求是:机床从坐标轴要求补偿的起点开始运动至补偿的终点,每间隔一个测量间距,停止约4 s以便测试系统采集记录数据。因为初步判断YK7350数控磨齿机的加工精度不达标是由机床定位精度差引起的,所以为便于后续补偿工作,选取的测量间隔越小,螺距误差补偿后定位精度也就越高[4-5],此处选用的补偿间隔为10 mm。

以磨齿机X坐标轴为例进行定位精度测试时,该轴运动行程为500 mm,测量定位点间距若取10 mm,要求被测坐标轴从X坐标轴原点位置开始直线运动定位,每次运动10 mm、停止4 s时间记录数据,直至运动到行程终点500 mm位置;然后,再从行程终点500 mm处运动到坐标轴原点位置。由于被测X坐标轴原点位置和终点位置都需要测量,所以编程时必须使X轴在运动时跨越这两点位置,如在正向运动测量X0坐标位置时,应从X-2位置运动到X0位置;在负向运动测量X500位置时,应从X-502位置运动到X500位置。若采用国家GB/17421.2—2000标准进行数控机床定位精度评定时,要求数控机床被测坐标轴往复运动5次,所以编写的参考测量程序如下[6]。

DEF INT TIME=4;(目标位置停留4 s时间)

R2=0;(R2为测量的次数,初始值为0)

G53 G90 G1 X-2 F4000;(运动到正方向进给的起始位置X-2)

R1=0;(R1为测量的的点数)

X0 F4000; (运动到第1个目标位置X0)

G4 F=TIME;

AAA:

G91 X10;(运动到间隔10 mm的下1个目标位置)

G4 F=TIME;

R1=R1+1;

STOPRE

IF R1<51 GOTOB AAA;(测量完51个目标位置后继续往下执行程序)

G90 X502;(运动到负方向进给的起始位置X502)

G4 F=TIME;

X500;

G4 F=TIME;

BBB:

G91 X-10;(运动到间隔10 mm的下1个目标位置)

G4 F=TIME;

R1=R1-1;

STOPRE

IF R1>0 GOTOB BBB;(测量完51个目标位置后继续往下执行程序)

R2=R2+1;

STOPRE

IF R2<5 GOTOB CCC;(测量5次)

M30;

对磨齿机的Z坐标轴进行定位精度测试时,该轴运动行程为90 mm,测量定位点间距若取10 mm,则要求从Z坐标轴原点位置开始直线运动定位,每次运动10 mm、停止4 s时间记录数据,直至运动到行程终点90 mm位置;然后,再从行程终点90 mm处运动到坐标轴原点位置。同理,因为Z坐标轴原点位置和终点位置都需要测量,所以编程时必须使Z轴在运动时跨越这两点位置,Z轴测量程序编制方法与X轴类似。

在测量程序编制完成并经过检查无误后,即可进行定位精度实测。通过对X坐标轴定位精度测量,在机床运动行程0至500 mm内,仅有部分目标位置的定位误差值较大,且最大值为0.012 mm,其余目标位置的误差值基本都在0.001 mm至0.005 mm。因此,可判定X轴定位精度对磨齿机加工精度影响不大。而通过对Z坐标轴定位精度的测量发现,Z轴定位误差值较大,最大值为0.03 mm,且误差呈累积增大现象。选取Z轴2次往复运动的测试数据进行误差分析,绘制出Z轴的定位误差曲线如图4所示,由此可判定该磨齿机加工齿轮所产生的齿形误差是由Z轴定位精度差引起的,可通过数控系统螺距误差补偿来消除机床误差。

图4 Z轴定位误差曲线

2 数控系统螺距误差补偿及定位精度重新测定

2.1 误差补偿表的生成

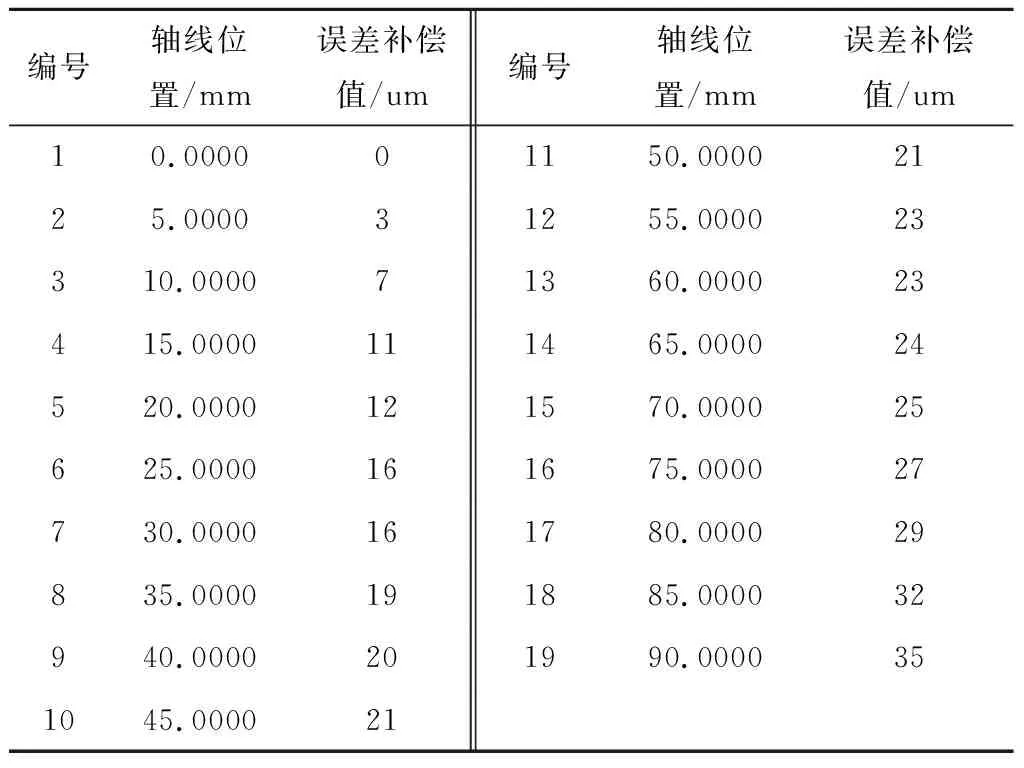

因为西门子828D数控系统螺距误差补偿方式为绝对值补偿,所以在利用雷尼绍数据分析软件时必须选择“均值补偿”“绝对方式”来生成螺距误差补偿表。利用数据分析软件分别对X、Z两个坐标轴的定位精度测试结果进行分析,生成的误差补偿数据如表1、表2所示。

表1 X轴误差补偿数据

表2 Z轴误差补偿数据

2.2 螺距误差与反向间隙补偿方法

对西门子828D数控系统进行螺距误差补偿时,必须将螺距误差补偿生效参数32700设置为0,然后才可将误差补偿值写入[7]。此时,通过数控系统界面上的菜单选择→调试→系统数据→NC数据→NC生效数据→测量系统误差补偿[8],找到相应坐标轴填入误差补偿值。打开相应的补偿表如表3所示,必须先写入补偿数据的起始位置、补偿数据的终止位置、补偿间隔及补偿轴的属性值。当这几个数据设置完成后,系统会自动生成补偿点数。

表3 828D系统螺距误差补偿数据表结构

以X坐标轴为例,在写入补偿值时,因为补偿数据的起始位置为0、补偿数据的终止位置500、补偿间隔为10,补偿轴为直线轴,所以有:AA_ENC_COMP_STEP[0,AX1]=10;表示补偿间隔为10 mm。 AA_ENC_COMP_MIN[0,AX1]=0;表述补偿数据的起始位置为X=0。AA_ENC_COMP_MAX[0,AX1]=500;表示补偿数据的终止位置为X=500。AA_ENC_COMP_IS_MODULO[0,AX1]=0表示补偿轴为直线轴。 这几个补偿数据设置完成后,补偿点数会自动生成,此时只需将表1中的误差值写入对应的51个补偿点即可。Z坐标轴补偿方法与X轴相同,只需将表2中的误差值写入对应的19个补偿点即可。最后,再将32700设置为1,然后重启系统,返回参考点后补偿值生效。又因为数控机床运动过程中反向间隙对定位精度的影响,还需将反向间隙补偿值写入参数32450,使反向间隙补偿生效。在对X、Z坐标轴完成螺距误差补偿且补偿数据生效后,重新对X、Z坐标轴进行定位精度测量及数据分析,选取2次往复运动的测试数据进行分析,得到定位误差曲线分别如图5、图6所示。

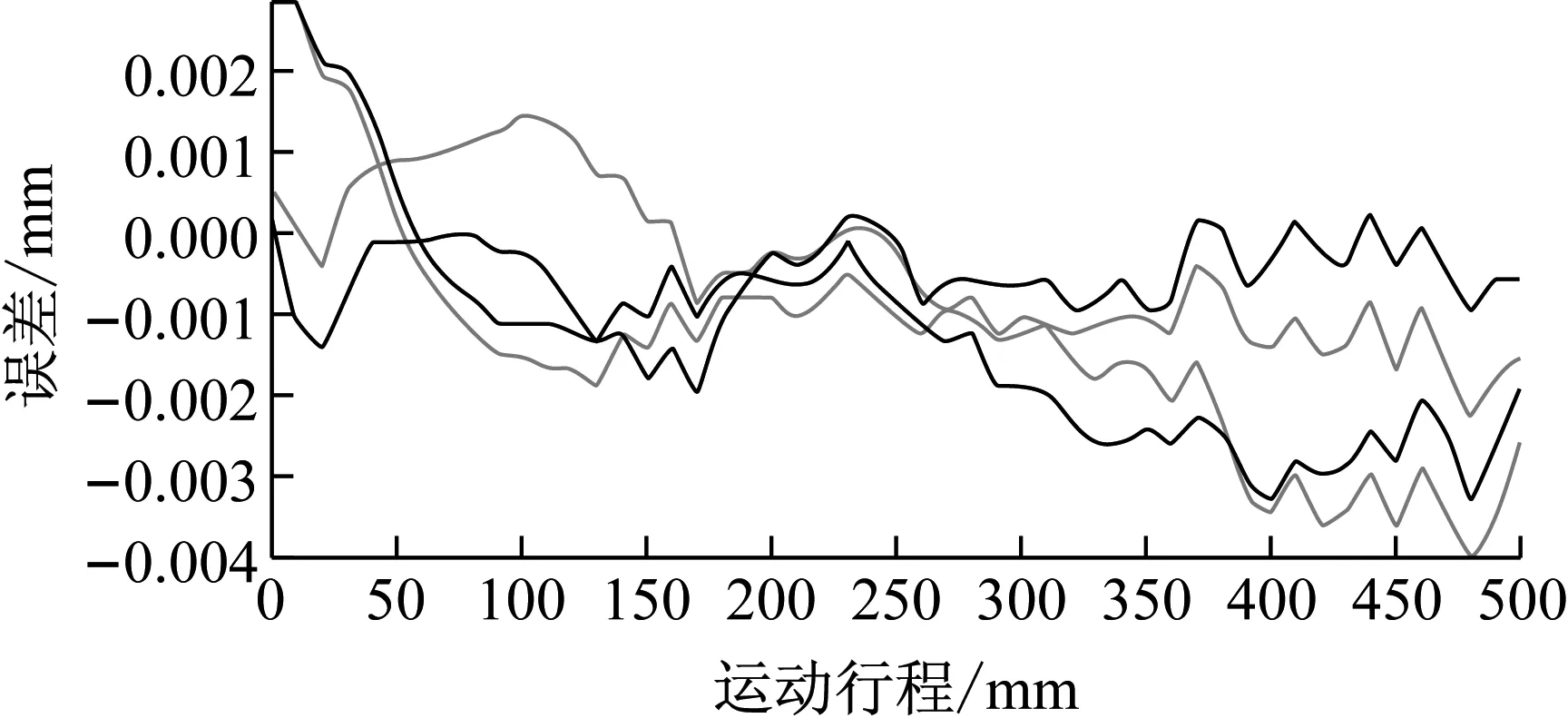

图5 X轴定位误差曲线

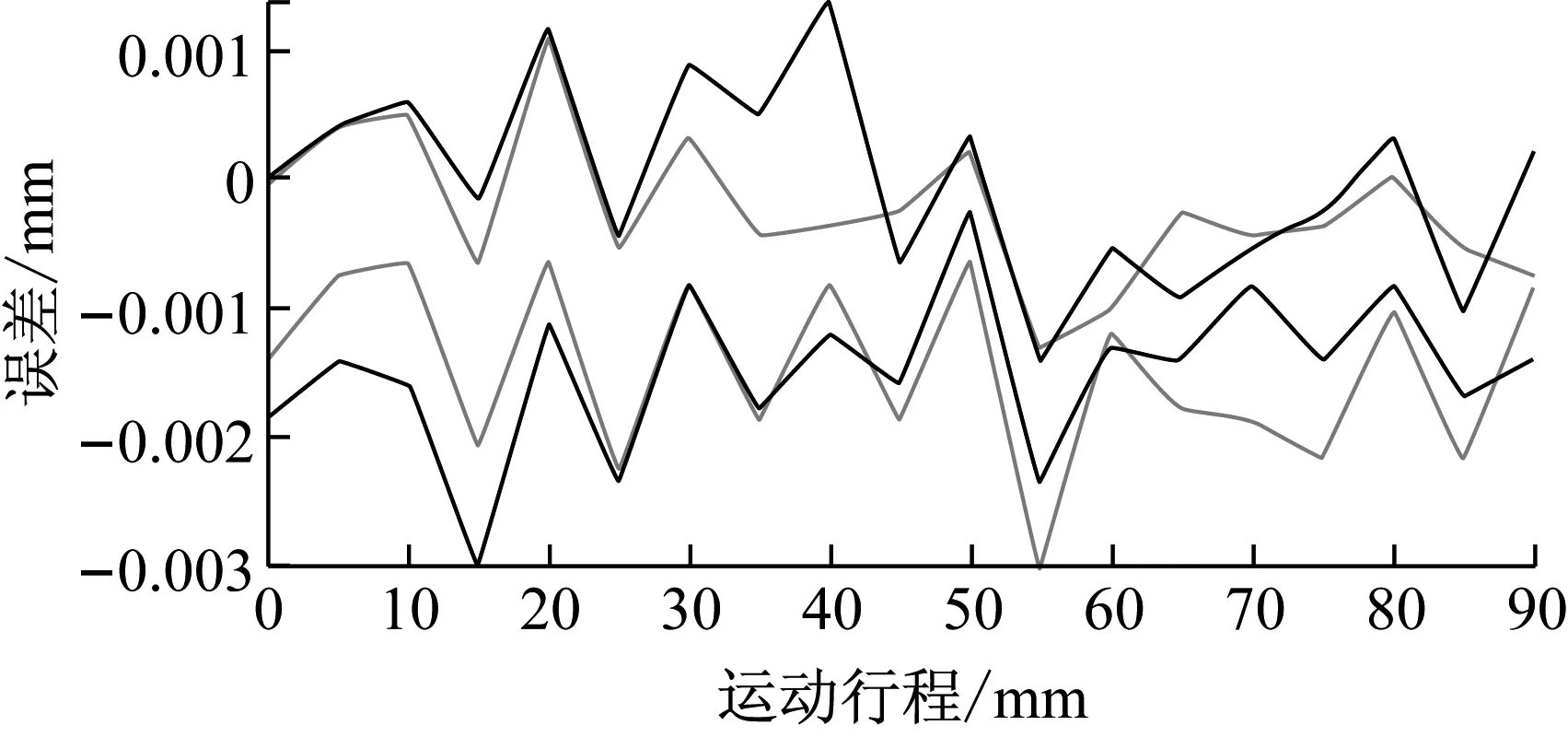

图6 Z轴定位误差曲线

观察图4所示的X轴定位精度曲线,可见经过系统螺距误差补偿后,在坐标轴0至500 mm运动行程内,最大的位置误差值为0.004 mm,且大部分目标点的位置误差值介于-0.003 mm至0.002 mm之间,没有误差积累的情况。在图5所示的Z轴定位精度曲线中,经过系统螺距误差补偿,在坐标轴0至90 mm运动行程内,最大的位置误差值为-0.003 mm,且大部分目标点的位置误差值介于-0.002 mm至0.001 mm之间,没有误差积累的情况。相比较于Z轴补偿前误差逐渐积累增大至0.03 mm的情况,经过螺距误差补偿后机床运动的定位精度显著提高。

3 结论

在利用激光干涉仪测试数控机床定位精度的过程中,关键是针对测试现场情况架设干涉仪、组装干涉镜组,重点是激光准直调光。测试定位精度的目的是判断机床运动精度是否达标,由于数控机床机械部件、系统控制精度一般较高,其运动定位误差值一般在0.01 mm左右。通过对YK7350数控磨齿机定位精度测试分析及螺距误差补偿,重新对X、Z轴进行定位评定,评定结果为Z轴最大误差值为0.003 mm,X轴最大误差值为0.004 mm,且在磨齿机加工行程段的误差值为0.002 mm,机床精度大幅提高。经过磨齿加工验证,加工出的齿轮达到用户要求。需要注意的是在测试新机床时一定要先进行机床空运行,保证充分润滑、足够的机械磨合时间,以保证测试数据的真实性。