齿距制造误差对纵树形叶根静力性能的影响

宋俨轩,殷鸣,谢罗峰,殷国富

齿距制造误差对纵树形叶根静力性能的影响

宋俨轩,殷鸣*,谢罗峰,殷国富

(四川大学 制造科学与工程学院,四川 成都 610065)

基于二维有限元方法对纵树形叶根的静态性能进行分析。该方法考虑弹性作用和摩擦接触作用,提出利用增广拉格朗日接触算法中的接触面偏移量来模拟齿距制造误差的方法。同时,该方法提取薄弱圆角处拉应力、周向截面平均应力和挤压面平均应力以分别表征圆角集中应力、齿间载荷分配和挤压接触应力齿间分配。分析结果表明,齿距制造误差对纵树形叶根的圆角集中应力,齿间载荷分配和挤压接触面应力齿间分配均有较大影响。

制造误差;纵树形叶根;摩擦接触;二维有限元

叶轮机械在航空工业、动力工程等众多国家战略性工业领域及国民经济体系中占据重要地位。叶片作为叶轮机的关键部件之一,其可靠性直接影响机组的正常运行[1-2]。近年来,压气机向跨音速和超音速发展导致叶轮转速增加,汽轮机向超临界超超临界发展导致末级叶片增长。这些因素直接导致了叶片离心力的提升,也给叶根的设计制造提出了更严峻的要求。

在零件强度的通用计算方法中,有限元计算方法已经得到了广泛应用[3-4]。目前叶根强度的计算主要通过手册公式[5]、二维有限元和三维有限元三种方式。张军辉等[6]采用二维有限元方法设计叶根形状参数,并采用三维有限元法对该设计进行了验证。谢永慧等[7]采用三维有限元方法对叶根轮缘的等效应力场进行了分析,并采用优化算法对叶根外形进行了优化。由于高承载能力的叶根结构如菌形和纵树形均为多齿接触型结构,这种结构齿间间隙对结构整体承载能力和力学性能有着至关重要的影响。然而,上述两篇文章均未考虑间隙对叶根力学性能的影响,故在工程应用上有局限性。

本文以纵树形叶根为研究对象,采用二维有限元法计算二维截面应力场。在计算过程中,考虑弹性作用和摩擦作用的影响。采用增广拉格朗日法的接触偏移值模拟齿距制造误差,得出齿距制造误差对纵树形叶根静力性能的影响,为纵树形叶根在考虑齿距制造误差时的静态性能分析提供了方法。

1 叶根几何及材料定义

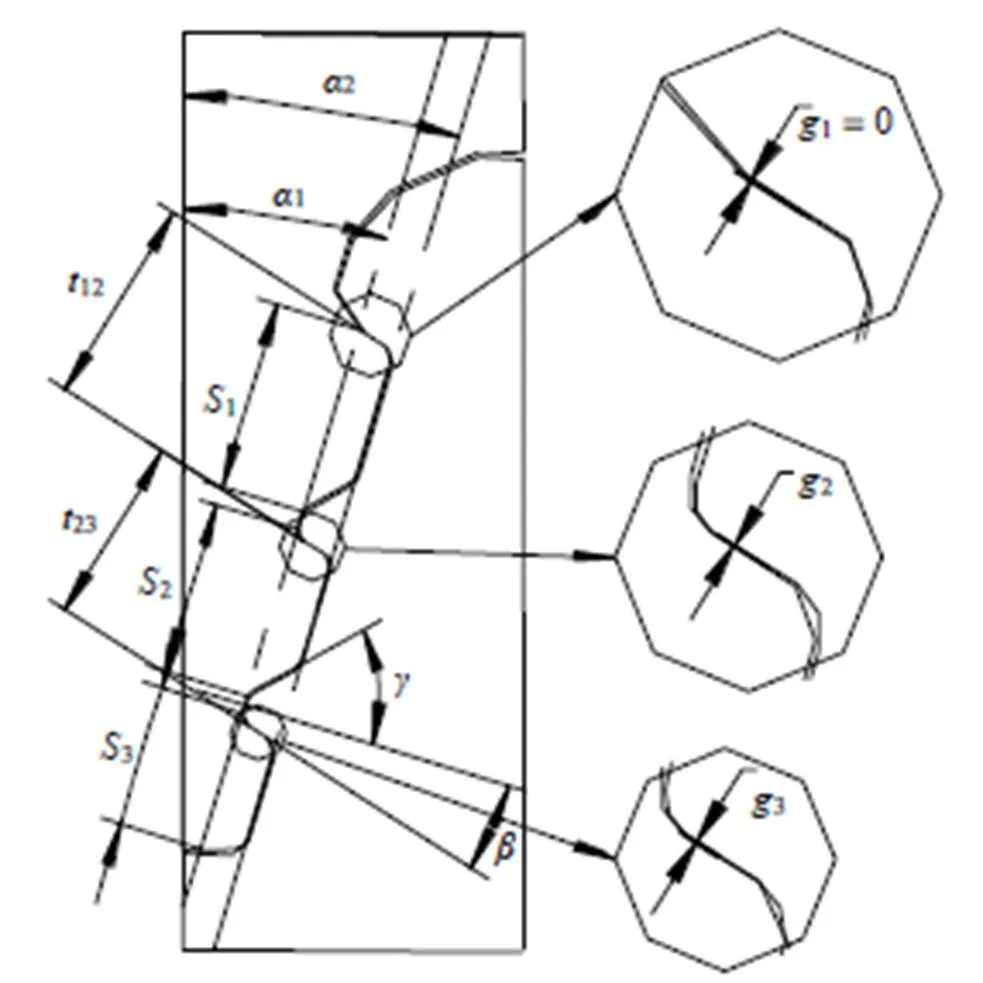

纵树形叶根具有优良的承载能力,在大功率汽轮机低压机长叶片上得到广泛应用。本文算例对象为一中压缸叶片的纵树形叶根,其叶片材料为2Cr13,轮缘材料为30Cr2Ni4MoV,材料物理性能参数如表1[8]所示。图1中的原设计齿顶锥角22、齿根锥角21、齿距、齿宽、角、角分别如表2所示。图中表示二维模型在对应齿面处的接触间隙,间隙为负数时表示过盈。为了保证研究参数的独立性,设定齿面1处的接触间隙为0。

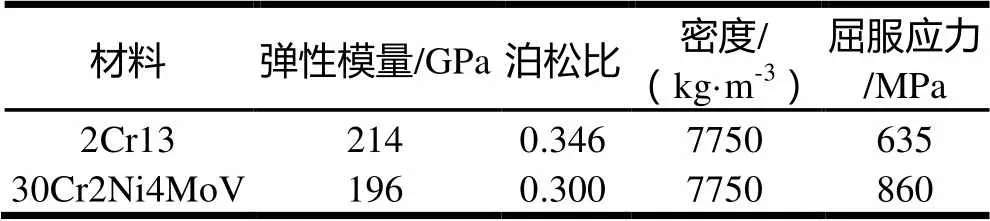

表1 材料物理性能参数

表2 纵树形叶根关键几何参数

2 有限元分析及评价

由于叶根和轮缘之间的载荷通过叶根的三对齿和轮缘的三对齿相互接触进行传递。故求解叶根静强度的问题实际上是求解接触应力以及由接触传载导致的叶根及轮缘圆角处集中应力的问题。接触问题属于不定边界的非线性问题,该非线性既来源于接触面积的非线性,又来源于摩擦作用产生的非线性。因为采用三维有限元模型求解一方面会导致网格数量激增,另一方面导致模型中部分网格质量不佳,从而影响整体的求解速度及精度,故本文采用二维有限元模型[9]。另外,由于叶片常规设计中,偏心离心载荷总是被设法最小化,故本文选择不考虑离心载荷偏心的影响,采用从叶根对称轴切开的1/2的二维模型进行分析。

图1 纵树形叶根几何及间隙示意图

如图2(a)所示,叶根对称平面处施加对称约束;轮缘周向边界施加固定约束,径向边界施加位移约束以限制周向位移。载荷考虑叶片的离心载荷和叶根的离心载荷,其中叶片的离心载荷近似为施加在叶根平台上的均布径向载荷,叶根离心应力通过施加角速度得到。三对齿的接触均定义为摩擦接触,摩擦因子设定为0.3。接触算法主要分为罚函数方法和拉格朗日方法,其中罚函数方法可能会导致病态矩阵的出现,拉格朗日方法会增加求解规模并引入零主元。本文采用了增广拉格朗日法来求解接触问题,该方法综合了罚函数法求解简单和拉格朗日方法求解稳定的优点。对接触区域的网格进行加密,得到网格数为11453、网格质量0.972,如图2(b)所示。

图2 二维有限元模型的边界条件及网格

基于上述设定,求解有限元模型,得到图3,图中叶根的应力集中区域位于叶根轮缘齿间接触区域的两端端点附近和叶根圆角圆弧中心附近(图3(b)~(d))。根据实际经验,纵树形叶根等受拉结构的应力薄弱点通常在叶根圆角附近。本算例中接触区域两端端点附近的应力集中现象应为有限元离散后,接触区域两端接触状态突变的结果。经过对接触面的应力线性化处理,得出结果显示接触面的平均应力相对叶根圆角应力集中处的应力值处于较低水平。与此同时,在工程上,叶根圆角处拉弯应力的应力许用值比叶根轮缘的挤压接触应力大许多。因此本文在考虑薄弱处受力状况时,主要考虑叶根圆角薄弱处,不考虑接触区域端点附近的应力激增现象。

图3中截面1、2、3分别是通过叶根齿1、2、3受拉圆角薄弱处的沿周向的截面,齿面1、2、3分别是叶根齿1、2、3与轮缘的接触部分。提取圆角薄弱处的应力分别命名为1、2、3;提取截面1、2、3处延径向方向的薄膜应力值分别命名为σ1、σ2、σ3;提取齿面1、2、3处的薄膜应力分别命名为σ1、σ2、σ3。则结构的静强度安全系数为:0.2/max(σ)=3.8;文献[3]对纵树形叶根拉弯合成总应力安全系数的推荐值为大于等于1.7,故该设计有较大安全裕度。

图3 叶根应力分布云图

除此以外,叶根齿的载荷分配和接触应力分配对叶根的静态性能也有突出影响。定义叶根齿所承受的载荷分别为1、2、3,则:

为了量化研究载荷分配和接触应力分配,定义载荷分配矩阵D=/||||1和应力分配矩阵D=/||||1。根据上述有限元分析,得出齿距制造偏差为0时,有:

D≈[0.3951 0.2873 0.3176]

D≈[0.3187 0.3363 0.3451]

可以看出,在该转速下,第1齿承受约40%的载荷,第2、3齿承受约30%的载荷,从侧面佐证了叶根静强度校核公式法的合理性[3]。另外,从应力分配矩阵可以看出,该叶根设计在齿距无偏差的情况下在该转速下具有良好的应力分布特性,但仍有改进空间。

3 齿距制造误差对静强度、载荷分配和应力分配的影响

假定纵树形齿根的齿面2、3加工定位基准均为齿面1,Δ12、Δ13表示齿距制造误差,另Δ12=-Δ12、Δ13=-(Δ12+(Δ23)。在有限元分析中,采用对摩擦接触增加法向偏移量来模拟制造误差。设计试验点范围:|Δ12|≤0.05、|Δ13|≤0.05,在该范围共取49个试验点进行有限元计算。提取出σ、σ、D,并用三次多项式进行曲面拟合,如图4所示。

可以看出齿1圆角的集中应力、平均接触应力、载荷分配比随着Δ12、Δ13的降低而增加;齿2圆角的集中应力、平均接触应力、载荷分配比主要随着Δ12的增加而增加;齿3圆角的集中应力、平均接触应力、载荷分配比主要随着Δ13的增加而增加。该结果与经验相同,证明该趋势的正确性。

图4 齿距制造误差对静强度和载荷分配的影响

4 结论

对纵树形叶根的静力性能开展研究,建立了考虑齿距制造误差的静力分析模型,为考虑制造误差的叶根结构静力分析及优化设计提供了依据。研究表明,齿距制造误差对叶根结构的圆角集中应力、平均接触应力、载荷分配比等影响显著。经过该方法分析得出的结果和经验趋势吻合,证明了该方法的正确性。

[1]谢永慧,张明辉,周琴,等. 透平机械叶根轮缘结构优化研究进展[C]. 中国动力工程学会透平专业委员会2012年学术研讨会论文集,2012.

[2]马楠楠,陶春虎,何玉怀,等. 航空发动机叶片多轴疲劳试验研究进展[J]. 航空材料学报,2012,32(6):44-49.

[3]朱子宏,魏宪军. 应用ABAQUS求解赫兹接触问题[J]. 机械,2009,36(3):11-13.

[4]李波. 螺栓螺纹三维接触有限元分析[J]. 机械,2010,37(65):31-33.

[5]中国动力工程学会. 火力发电设备技术手册[M]. 北京:机械工业出版社,2000.

[6]张军辉,赖慧坚,郑健生,等. 汽轮机枞树型叶根设计与强度分析[C]. 结构及多学科优化工程应用与理论研讨会,2009.

[7]谢永慧,马丹丹,张荻,等. 基于三维接触有限元方法的透平叶片枞树型叶根轮缘优化研究[C]. 中国动力工程学会透平专业委员会2011年学术研讨会论文集,2011.

[8]姜求志,王金瑞. 火力发电厂金属材料手册[M]. 北京:中国电力出版社,2000.

[9]孙林松,王德信,谢能刚. 接触问题有限元分析方法综述[J]. 水利水电科技进展,2001,21(3):18-20.

Influence of Teeth Pitch Manufacturing Error on Static Performance of Fir Tree Dovetails

SONG Yanxuan,YIN Ming,XIE Luofeng,YIN Guofu

(School of Manufacturing Science and Engineering, Sichuan University, Chengdu 610065, China)

A method based on two-dimensional finite element method are put forward to analyze the static performance of fir tree dovetails. Considering elastic effect and frictional contact effects, the researchers propose to use the offset of the contact surface in the augmented Lagrange contact algorithm to simulate teeth pitch manufacturing error. Meanwhile, the fillet stress, the average stress of the sections and the average contact stress were extracted by this method to characterize the fillet-located concentrated stress, the load distribution between teeth and the contact stress distribution between contact surfaces. The results show that the teeth pitch manufacturing error has a great influence on the fillet-located concentrated stress, the load distribution between teeth and the contact stress distribution between contact surfaces.

manufacturing error;fir tree dovetails;frictional contact;two-dimensional finite method

TP391;TK262

A

10.3969/j.issn.1006-0316.2018.12.003

1006-0316 (2018) 12-0007-05

2018-04-19

四川省科技支撑计划项目(2015GZ0012、2016GZ0001)

宋俨轩(1994-),男,四川德阳人,硕士研究生,主要研究方向为CAD/CAM。殷国富(1956-),男,四川西充人,教授,博士生导师,主要研究方向为制造自动化、智能设计技术、CAD/CAM/CIMS。

殷鸣(1987-),男,四川成都人,博士,讲师,主要研究方向为智能制造和增材制造技术。