海藻酸钠/明胶溶液3D低温沉积成形线材的尺寸精度

,,,

(宁波大学1.机械工程与力学学院,2. 浙江省零件轧制成形技术研究重点实验室,宁波 315211)

0 引 言

3D打印是应用较为成熟的一种快速原型制造(RP)技术。随着生物科技与3D打印技术的紧密结合,生物3D打印技术得到了广泛研究和应用。其中,生物3D低温沉积成形(LDM)技术因打印材料内部自有的孔隙结构及该技术对打印微型结构的控制能力较强,而在生物支架、细胞打印等方面得到了广泛应用[1-2]。海藻酸钠具有生物适应性、溶解和定型条件简单等特点,采用LDM技术打印的海藻酸钠凝胶支架或细胞得到了越来越多的研究和应用[3]。凝胶支架的孔隙结构及形态是3D打印成形质量的重要指标,因此打印精度是影响支架性能的重要因素。

目前,国内外学者在海藻酸钠凝胶材料及3D打印工艺对生物支架成形质量的影响方面进行了较多研究[4-7],研究内容主要集中在原料配比对成形支架力学性能的影响以及3D打印技术对成形支架结构外观的影响等方面,但并未在打印工艺参数对打印件尺寸精度的影响方面进行深入研究;在实际应用中,往往需要给出计算公式对尺寸进行打印前的预测并提供工艺参数作为数据参考。戴元坎等[8]研究认为:黏弹性流体在由大直径通道流动到小直径通道时会因入口收敛而发生拉伸变形,且在流动中会因剪切应力和法向应力差而发生剪切变形;当流体在通道内流动时,这些弹性势能会得到一定的释放、松弛。当黏弹性流体离开通道(喷嘴)时剩余弹性势能会得到完全释放,导致出现挤出胀大现象[9]。研究表明,海藻酸钠与明胶具有很好的相容性,将二者的水溶液按不同比例混合后,可以得到不同黏度的混合溶液[10-11]。因此,作者在6 ℃、不同工艺参数下将不同比例混合的海藻酸钠/明胶溶液打印成线材,建立了线材挤出胀大率、挤出拉伸率与打印工艺参数的关系式并进行了试验验证,确定了最佳打印参数,并探讨了最佳打印参数下打印件的尺寸精度。

1 试样制备与试验方法

1.1 试样制备

图1 打印线材的外观Fig.1 Appearance of printed wire

图2 气动式注射系统示意Fig.2 Schematic of pneumatic injection system

试验原料为海藻酸钠粉末和明胶颗粒,均为工业级,由上海阿拉丁生化科技股份有限公司提供。结合相关文献[10-11]及前期试验结果配制海藻酸钠/明胶溶液:在40 ℃下分别配制质量分数为3.5%的海藻酸钠溶液和质量分数为8.0%的明胶溶液,将海藻酸钠溶液和明胶溶液按不同比例混合,得到不同黏度的海藻酸钠/明胶溶液。以海藻酸钠/明胶溶液为打印材料,使用SHOTMASTER 200DS-s型3D打印平台,采用气动式注射方法打印出长度为50 mm的连续线材,其外观如图1所示,气动式注射系统如图2所示。为了使线材能快速定型,对打印平台进行改造以实现水冷低温控制,温度控制在6 ℃,喷头内径0.68 mm,喷头长度为13 mm,喷头与打印平台的距离为0.70 mm。使用MCR302型智能高级旋转式流变仪测得打印前海藻酸钠/明胶溶液的黏度分别为0.05,0.50,1.00,1.26,1.46 Pa·s;利用DA5001型真空高压气泵,将挤出压力分别控制在40,60,80,100,120 kPa,喷头出口与进口压降比为0.044;喷头速度(初始设定的喷头移动速度)分别为6,7,8,9,10 mm·s-1。当海藻酸钠/明胶溶液挤出喷头后,在温度为6 ℃的成形环境中逐渐变成凝胶,从而实现挤出后的快速成形。

1.2 试验方法

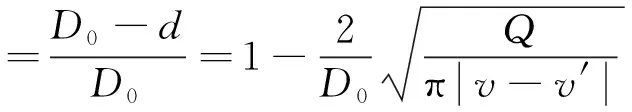

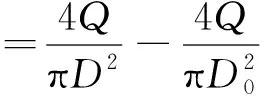

使用Scout Pro型精密电子秤,应用定长称重法测试线材的平均质量;采用OGP ZIP250型光学测径仪测量凝胶挤出喷嘴时的直径。计算挤出胀大率和挤出拉伸率,计算公式分别为

(1)

(2)

式中:B为线材的挤出胀大率;θ为线材的挤出拉伸率;m为线材的平均质量;ρ为溶液密度;L为线材的长度;D为喷头内径;D0为挤出物直径;d为线材成形后的直径。

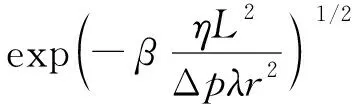

根据流体胀大基本原理,挤出胀大率与喷头入口压力、溶液黏度及松弛时间等因素有关[12-13]。根据梁基照[14]关于混合流体挤出胀大的研究进行以下假设:(1)流体在挤出流动过程中不可压缩并且为等温流动状态;(2)忽略惯性力和重力等对流体的影响;(3)在离开喷头时流体存储应力的消除和弹性变形的恢复是瞬时的,只用一个松弛时间的Maxwell模型进行描述。基于以上假设,引用赵良知等关于聚合物流体的挤出胀大方程[15]进行挤出胀大率理论计算公式的推导。聚合物流体的挤出胀大方程为

×

(3)

(4)

式中:Bt为理论挤出胀大率;SR为可恢复弹性形变;K为流体喷头入口收敛系数;r为喷头内半径;λ为松弛时间;η为聚合物流体黏度;Δp为喷头出入口端的压降;n为非牛顿流体指数;β为非负常数;α为流体喷头入口收敛锥角。

根据Lodge关于SR的定义[16]及高分子流体黏弹性原理,可知

(5)

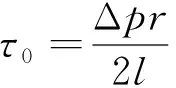

Δp=μp0

(6)

式中:l为喷头长度;μ为喷头出口与进口压降比;p0为挤出压力。

联立式(3)、式(4)、式(5)和式(6),即可得到挤出胀大率的理论计算公式,代入各参数,即可得到理论挤出胀大率。

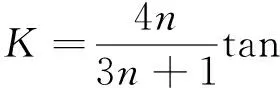

线材挤出拉伸率的理论计算公式为

(7)

(8)

式中:Q为流体体积;v为喷头速度;v′为喷头内与喷头外溶液挤出速度差值。

海藻酸钠/明胶溶液为非牛顿流体,在圆管中的流动符合流体圆管层流基本规律,其流体体积计算公式为

(τ)τ2dτ

(9)

(10)

式中:τ为剪切应力;f(τ)为剪切速率函数;τ0为喷头内壁剪切应力。

海藻酸钠/明胶溶液符合幂律流体特性,其剪切速率函数为幂律流体图形函数,其表达式为

(11)

式中:P为流体稠度系数;γ为流体剪切速率。

将式(11)、式(12)代入式(10),积分后得:

(12)

联立式(7)、式(8)和式(12)即可得到理论挤出拉伸率的计算公式,代入各参数,即可计算得到理论挤出拉伸率。

图3 线材挤出胀大率随溶液黏度的变化曲线(挤出压力80 kPa,喷头速度8 mm·s-1)Fig.3 Extrusion swell rate vs solution viscosity curves of wire(extrusion pressure of 80 kPa, nozzle speed of 8 mm·s-1)

2 试验结果与讨论

2.1 溶液黏度对挤出胀大率的影响

由图3可知:在挤出压力80 kPa、喷头速度8 mm·s-1下,线材的挤出胀大率随着溶液黏度的增加逐渐减小,这是由于黏度的增加意味着流动性的降低,产生的运动阻力使溶液在喷头中可以释放出更多的弹性势能,而在挤出喷头后弹性势能的恢复减小,导致线材的挤出胀大率减小;在不同溶液黏度下,试验得到的挤出胀大率与理论挤出胀大率的相对误差在15%之内;当溶液黏度在0.05~1.00 Pa·s时,试验得到的挤出胀大率高于理论挤出胀大率,这是因为黏度较低时,线材的成形速率较慢,由重力造成的沉积塌陷较严重,导致测量直径变大;当溶液黏度在1.26~1.46 Pa·s时,试验得到的挤出胀大率小于理论挤出胀大率,这是因为黏度的增加使溶液的挤出速度变慢,导致喷嘴处产生堵塞使线材变细。当黏度为1.46 Pa·s时,由于溶液黏度大,挤出喷头时的凝固速率快,导致在喷嘴处形成堵塞,使得溶液在打印过程中出现断线现象;而当溶液黏度为1.26 Pa·s时,线材的成形效果最好,此时试验得到的挤出胀大率与理论挤出胀大率的相对误差较小。

2.2 挤出压力对挤出胀大率的影响

由图4可知:在溶液黏度1.26 Pa·s、喷头速度8 mm·s-1下,线材的挤出胀大率随挤出压力的增加而增大,这是因为挤出压力的增大加快了溶液的挤出速度,其在喷头中的弹性势能的释放量减少,在挤出喷头后的弹性恢复更大,导致挤出胀大率变大;在不同的挤出压力下,试验得到的挤出胀大率与理论挤出胀大率基本吻合,相对误差小于15%;当挤出压力大于80 kPa时,试验得到的挤出胀大率普遍高于理论挤出胀大率,这是因为挤出压力的增大使溶液的挤出速度增大,造成线材出现少量积瘤和堆叠现象,使得测量直径偏大。此外,当挤出压力为40 kPa时又会因挤出压力过小,使得挤出速度变慢而导致喷嘴堵塞。当挤出压力为80 kPa时,线材的成形效果较好,此时试验得到的挤出胀大率和理论挤出胀大率的相对误差较小。

图4 线材挤出胀大率随挤出压力的变化曲线(溶液黏度1.26 Pa.s,喷头速度8 mm·s-1)Fig.4 Extrusion swell rate vs extrusion pressure curves of wire(solution viscosity of 1.26 Pa·s, nozzle speed of 8 mm·s-1)

2.3 喷头速度对挤出拉伸率的影响

溶液黏度与挤出压力对线材挤出拉伸率的影响较小,可以忽略不计。在打印过程中,当喷头速度与溶液挤出速度大小相等时,线材处于无拉伸状态;当喷头速度大于溶液挤出速度时,线材受到拉伸力的作用,处于拉伸状态。由上文研究结果可知,当溶液黏度为1.26 Pa·s、挤出压力为80 kPa时,线材的成形效果较好,因此在该黏度和挤出压力下,改变喷头速度进行了线材的打印。

图5 线材挤出拉伸率随喷头速度的变化曲线(溶液黏度1.26 Pa·s、挤出压力80 kPa)Fig.5 Extrusion stretching rate vs nozzle speed curves of wire(solution viscosity of 1.26 Pa·s, extrusion pressure of 80 kPa)

由图5可知:在溶液黏度1.26 Pa·s、挤出压力80 kPa下,线材的挤出拉伸率随着喷头速度的增加逐渐增大,这是因为此时的喷头速度大于溶液挤出速度,导致线材受到拉伸力的影响;在不同喷头速度下,试验得到的挤出拉伸率和理论挤出拉伸率基本吻合,相对误差小于15%;当喷头速度为6 mm·s-1时,试验得到的挤出拉伸率小于理论挤出拉伸率,且误差较大,这是因为较慢的喷头速度易使线材形成堆积而变粗。当喷头速度大于8 mm·s-1后,挤出拉伸率的增大速率逐渐变慢,说明继续增大喷头速度不能达到相应的拉伸效果;此外,喷头速度的增大还会导致线材因定型不稳而形成塌陷。因此,喷头速度定为8 mm·s-1较宜。

2.4 最佳打印参数打印成形件的尺寸精度

综上所述:当溶液黏度为1.26 Pa·s、挤出压力为80 kPa时,线材的挤出胀大率较小且成形效果好;而在此黏度与压力下,当喷头速度为8 mm·s-1时线材的挤出拉伸率相对较小。因此,最佳打印参数为溶液黏度1.26 Pa·s、挤出压力80 kPa、喷头速度8 mm·s-1。

采用最佳打印参数(其他参数同前)分别打印尺寸为30 mm×10 mm×0.68 mm的矩形件和半径为10 mm的空心圆环。采用前文方法计算得到线材的理论挤出胀大率和挤出拉伸率分别为1.41%,6.57%。基于理论挤出胀大率和挤出拉伸率,利用SHOTMASTER 200DS-s型3D打印平台MUCAD软件将矩形件的打印间隙调整为0.83 mm、宽度调整为10.52 mm,空心圆环直径调整为19.34 mm,以进一步提高打印成形后的尺寸精度。调整后打印出的矩形件和空心圆环如图6所示,得到矩形件的实际尺寸为31.23 mm×10.14 mm×0.59 mm,长、宽与设计尺寸的相对误差在5.0%之内;空心圆环的实际直径为20.82 mm,与设计直径20 mm的相对误差为4.1%。从以上2个基本平面物体的打印实例可以看出,在打印前基于理论公式对打印尺寸进行优化调整,可以使打印成形件的实际尺寸与设计尺寸更为接近。

3 结 论

(1) 线材的挤出胀大率随溶液黏度的增加而减小,随挤出压力的增加而增大,挤出拉伸率随喷头速度的增加而增大;当溶液黏度为1.26 Pa·s、挤出压力为80 kPa、喷头速度为8 mm·s-1时,线材的成形效果较好,挤出胀大率和挤出拉伸率均相对较小,试验值和理论计算值的相对误差较小,该工艺参数最佳。

(2) 在最佳打印参数下,基于挤出胀大率和挤出拉伸率的理论计算结果对打印件尺寸进行调整,调整后打印出的矩形件与空心圆环的实际尺寸与设计尺寸的相对误差小于5%,打印精度较高。