30CrMnSiNi2A钢轮轴表面镀硬铬区域开裂的原因及控制措施

, ,,,,

(1.西安飞机工业集团有限责任公司,西安 710089;2.西北工业大学航空学院,西安 710072)

0 引 言

某型飞机上安装的30CrMnSiNi2A超高强度钢起落架轮轴在服役时处于较为苛刻的磨损工况环境,因此需要在其表面局部电镀硬铬层进行保护。该轮轴的生产流程为下料→预备热处理(正火+高温回火)→机械粗加工→热处理(淬火+低温回火)→机械精加工→喷丸处理→局部电镀硬铬层(厚度60~80 μm)→除氢(温度200 ℃,保温24.5 h)→磁力探伤→镀硬铬层磨削加工→磁力探伤→局部电镀镉钛→除氢(温度190 ℃,保温12 h)→涂漆。电镀镉钛的目的是改善非磨损区域的耐腐蚀性能。然而在存放一段时间后,在部分轮轴表面的镀硬铬区域可观察到裂纹。裂纹的出现严重影响了轮轴的成品率和飞机的安全性,长期困扰着轮轴生产单位和用户。为了找到30CrMnSiNi2A超高强度钢起落架轮轴表面开裂的原因,作者对其进行了失效分析,并探讨了防止开裂的控制措施。

1 理化检验及结果

1.1 宏观形貌

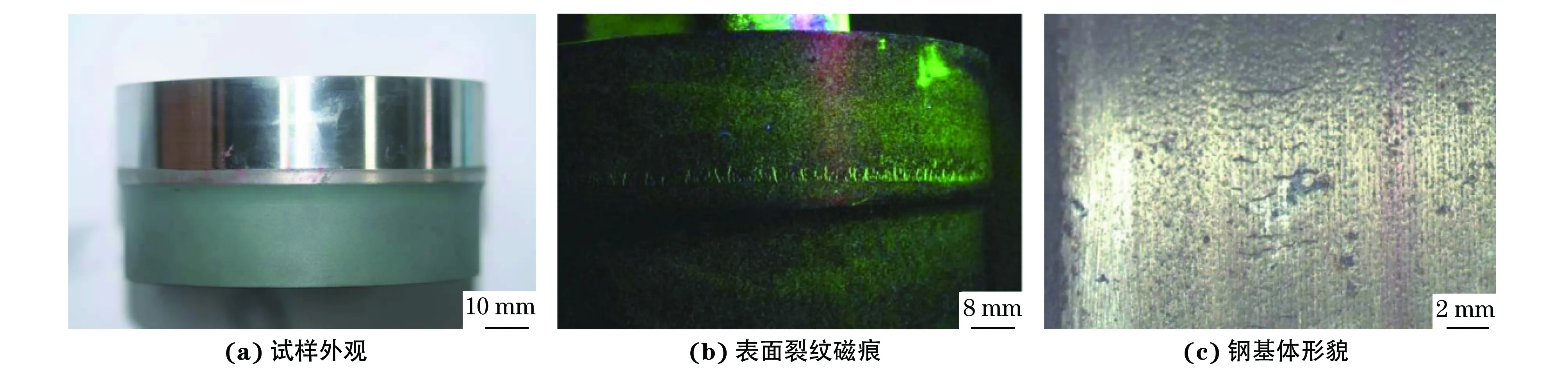

研究对象为未使用的放置一段时间后开裂的30CrMnSiNi2A超高强度钢轮轴。由图1可以看出:开裂轮轴属于变截面轴,轴肩处光亮部位为镀硬铬区域,灰色部位为镀镉钛区域;裂纹均出现在靠近电镀镉钛的轴肩边缘的硬铬层表面(图中标示部位);轮轴的外观完整,硬铬层表面未见其他宏观损伤。

采用线切割方法在开裂轮轴上截取含裂纹试样,外观见图2(a)。对试样进行磁粉探伤,其裂纹磁痕形貌见图2(b)。由图2(b)可以看出:裂纹主要分布在靠近轴径变小的轴肩的镀硬铬区域,方向沿轮轴轴向,裂纹止于轴肩处镀硬铬区域与镀镉钛区域的分界线处。采用稀盐酸腐蚀法去除硬铬层后,发现轮轴钢基体上同样有微裂纹存在,如图2(c)所示。由此可见,轮轴上的微裂纹并不仅仅存在于硬铬层中。

图2 开裂轮轴试样的外观、表面裂纹磁痕及去除硬铬层后的钢基体形貌Fig.2 Appearance (a) and surface cracking magnetic marks (b) of cracked axle sample and steel substrate morphology afterremoving hard chrome layer (c)

图3 将轮轴试样表面裂纹人为打开后裂纹面的微观形貌Fig.3 Micromorphology of cracking face by artificial opening ofcrack on the axle sample surface

1.2 微观形貌

在轮轴开裂区域切取试样,将试样上的微裂纹人为打开,清洗后采用BTL-520型体视显微镜观察裂纹面的微观形貌。由图3可以看出,开裂深度在几十到几百微米,裂纹面呈金黄色,存在小刻面,呈明显脆性断裂特征[1]。采用JSM-6700F型扫描电子显微镜(SEM)附带的SHD-FD-3022型能谱仪(EDS)对裂纹面上的金黄色区域进行微区成分分析,测2个平行试样,结果见表1。由表1可以看出,裂纹面上的金黄色区域除了含有钢基体中的铁、镍、铬、锰等元素外,还含有较高含量的氧元素,表明金黄色区域发生了氧化。裂纹面的氧化应该是由局部电镀镉钛后的190 ℃加热除氢工艺造成的,由此可知裂纹在除氢工艺前已经存在。此外,表1中2个平行试样裂纹面的氧元素含量不同,表明二者的氧化程度不同,即开裂时间不同。

表1 不同轮轴试样裂纹面上金黄色区域的EDS分析结果(质量分数)Table 1 EDS analysis results of golden area on crackingface of different axle samples (mass) %

采用JSM-6700F型扫描电子显微镜(SEM)观察人工打开裂纹后的断口(包括裂纹面和人工断口)形貌。由图4可以看出:硬铬层中的裂纹面呈解理断裂特征(脆性开裂区),钢基体的裂纹面呈沿晶+准解理断裂特征[2],并有撕裂痕迹;人工断口呈典型韧窝断裂特征。

1.3 化学成分

在3件开裂轮轴的钢基体上取样,使用JSM-6700F型扫描电子显微镜(SEM)附带的SHD-FD-3022型能谱仪(EDS)进行微区成分分析,结果见表2。由表2可以看出,所有试样的微区成分测试结果均符合GJB 1951-1994中有关30CrMnSiNi2A钢的技术指标要求,可知轮轴的开裂不是由钢基体的成分不合格导致的。

表2 开裂轮轴钢基体的微区成分测试结果及标准指标(质量分数)Table 2 Micro area composition and standard indice of steel substrate of cracked axle (mass) %

图5 轮轴试样内部钢基体和含裂纹表层截面的显微组织Fig.5 Microstructures of inner steel substrate (a) and surface layer section containing cracks (b) of the axle sample

1.4 显微组织

在开裂轮轴上取样,采用化学方法去除硬铬层。按照GB/T 226-2015,用体积分数10%的硝酸酒精溶液腐蚀后,借助低倍放大镜对钢基体进行低倍组织检查。检查结果表明,钢基体的低倍组织均匀,未见烧伤等机械加工缺陷。在裂纹区表层及内部钢基体上取样,经磨制和抛光后,在LWD300LCS型光学显镜上观察显微组织。由图5可知:开裂轮轴的不含裂纹及含裂纹钢基体的显微组织均为典型的马氏体组织,未见异常夹杂物、烧伤组织和其他冶金缺陷;裂纹产生于轮轴钢基体的表面和次表层,部分裂纹穿透硬铬层,与外界连通;裂纹呈沿晶+穿晶曲折扩展,与图4的断口形貌分析结果相符,裂纹附近组织未见异常。由此可见,30CrMnSiNi2A钢轮轴的开裂不是由基体组织不合格导致的。

1.5 硬 度

在近表面裂纹区垂直于轮轴轴向取样,经磨制和抛光后,用HV-1000型显微硬度计测截面硬度分布,载荷为0.49 N,保载时间为20 s,由表面至心部每隔20~40 μm取点测试,相同深度测3个点取平均值,共测3个平行试样。按照GB/T 1172-1999,将所测维氏硬度换算成洛氏硬度。由图6可以看出:轮轴表面硬铬层表层(距表面距离不大于0.05 mm)的硬度很高;由于在电镀硬铬层前对轮轴进行了喷丸强化处理,产生了表面加工强化效应[3-4],因此近硬铬层的钢基体硬度较高;在距表面0.1~1.0 mm范围内,钢基体的硬度均在477~516 HV(47.5~50 HRC)范围内,满足轮轴技术文件规定的47.0~50.5 HRC的指标要求。由此可见,轮轴的开裂不是由30CrMnSiNi2A钢基体硬度不合格造成的。

图6 不同开裂轮轴试样的硬度随距表面距离的变化曲线Fig.6 Curves of hardness vs distance from surface ofdifferent cracked axle samples

1.6 拉伸和冲击性能

在开裂轮轴的无裂纹钢基体上截取拉伸和冲击试样:拉伸试样的长55 mm,厚2 mm,标距为15 mm;冲击试样的尺寸为10 mm×10 mm×55 mm,开U型缺口。根据GB/T 228-1987,使用WDW-5型拉伸试验机进行室温拉伸试验,应力加载速率为10 MPa·s-1;根据GB/T 229-1984,使用PTM2000型冲击试验机进行室温冲击试验。各测3个平行试样取平均值。测得开裂轮轴钢基体的抗拉强度为1 640 MPa、屈服强度为1 313 MPa、断后伸长率为12.7%、断面收缩率为56.5%、冲击功为677 kJ·m-2,其室温拉伸性能和冲击性能均符合GJB 1951-1994的技术指标要求。由此可知,轮轴开裂不是由30CrMnSiNi2A钢基体拉伸和冲击性能不合格导致的。

1.7 氢含量

分别在3个轮轴试样的硬铬层表层、钢基体表层(机械法去除硬铬层)、钢基体心部取样,使用H-3000型测氢仪检测氢含量。由表3可以看出:开裂轮轴钢基体心部的氢质量分数均在1×10-6以下,硬铬层的氢含量高于钢基体表层和心部的;钢基体表层存在氢含量高于心部的现象,说明在电镀硬铬的过程中轮轴钢基体表层渗入了氢。由于在电镀硬铬后进行了除氢处理,因此轮轴表层的氢含量控制在了较低的水平。

表3 轮轴试样不同区域氢含量测试结果(质量分数)Table 3 Hydrogen content measurement in various areas ofaxle samples (mass) 10-6

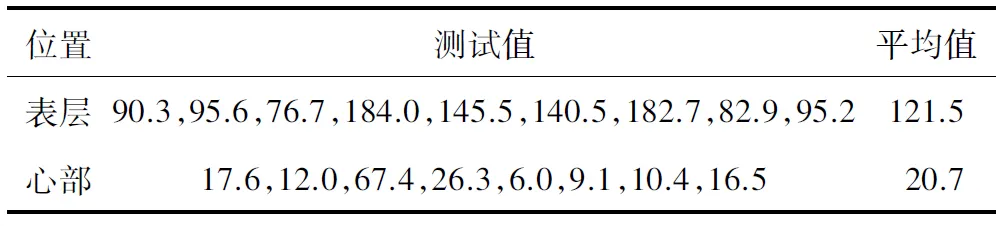

1.8 残余应力

采用X-3000型X射线残余应力测试仪测试了轮轴表面开裂区域的环向(与裂纹方向垂直)残余应力。表层残余应力的测试采用腐蚀剥层法;测心部残余应力时采用线切割法取样,并应用腐蚀法将线切割加工的热影响区去除。由表4可知,轮轴表层均存在残余拉应力,其数值比心部的高约1个数量级,局部最大值达到180 MPa以上。由此可见,轮轴开裂区处于较高的拉应力状态,这些应力应是在磨削加工硬铬层的过程中引入的。

表4 轮轴试样开裂区域表层及心部的残余应力测试结果Table 4 Residual stress measurement of surface layer andcore in cracking area of axle samples MPa

为了研究去应力退火对轮轴表层残余应力状态的影响,在轮轴表层取样并进行190 ℃×4 h的去应力退火处理,使用X-3000型X射线残余应力仪测其表面硬铬层在去应力退火前后的残余应力。去应力退火前硬铬层的残余应力测试值分别为73.0,63.1,9.1,67.9,163.0,123.7,去应力退火后的分别为-114.8,-65.3,-124.0,-96.1,-56.3,73.3 MPa。退火后硬铬层的残余应力基本上由退火前的拉应力转变为压应力,说明去应力退火能够改善轮轴表层的残余应力状态。

2 开裂原因分析及改进措施

2.1 开裂原因分析

由轮轴裂纹面的微观形貌观察可知,开裂性质属于典型的脆性开裂,可能的原因主要包括材料冶金缺陷、回火脆化、氢脆、应力腐蚀等[1-2]。30CrMnSiNi2A钢轮轴基体的显微组织合格,不存在冶金缺陷和回火脆化现象。轮轴未装机使用,在存放过程中也未接触腐蚀性介质,因此也可以排除应力腐蚀开裂。氢脆的发生需要有一定量的氢渗入轮轴表面,同时还应满足一定的临界拉应力条件[5-6]。

轮轴的裂纹面呈金黄色,裂纹面上含有较多的氧元素,说明轮轴开裂后发生了高温氧化。由轮轴的生产流程可知,轮轴在最后一次磁力探伤后,只有局部电镀镉钛后的除氢工序(190 ℃×12 h)存在高温环境,由此推知轮轴是在最后一次磁力探伤至电镀镉钛后的除氢工序之间产生了裂纹,时间上具有延迟开裂的特点。

30CrMnSiNi2A钢的显微组织为回火马氏体组织,对氢脆十分敏感[7]。轮轴表面硬铬层及钢基体表面的氢含量高于轮轴心部的,即在电镀硬铬过程中有较多的氢渗入到了硬铬层中及钢基体表面。虽然在局部电镀硬铬层后进行了200 ℃×24.5 h的除氢处理,使轮轴的整体氢含量控制到了较低的水平,但是在轮轴表面晶界处难免局部含有较多的氢,特别是在除氢不及时的情况下,渗入钢晶界处的氢易于复合成氢分子或者与钢中的元素形成氢化物,很难采用常规除氢方法去除[1]。此外,轮轴表面氢含量是在局部电镀镉钛并经190 ℃×12 h的除氢工艺处理后测试的,此时测试得到的氢含量应比局部电镀硬铬并除氢后的要低。而超高强度钢即使在整体平均氢质量分数低于5×10-6的情况下,由于局部晶界等缺陷处富集氢的缘故,依然会发生氢脆破坏[1,7]。由此推知,轮轴表层的氢含量满足氢脆开裂的必要条件。

30CrMnSiNi2A钢轮轴未装机使用,因此不存在工作应力。在电镀硬铬前轮轴进行了喷丸处理,测试结果表明在未开裂区域存在400 MPa左右的残余压应力,这对氢脆的产生具有抑制作用[8]。在轮轴开裂区域均存在残余拉应力,最大为184.0 MPa,这种水平的残余拉应力较难引发氢脆破坏。但是,表面残余应力是在镀层开裂测得的,开裂会导致残余应力的释放,因此推测开裂前的实际应力水平应高于测试值。拉应力主要是在磨削加工硬铬层的过程中引入的,此外在硬铬层沉积过程中也会形成较高的固有残余拉应力[1]。轮轴为变截面轴,在电镀过程中由于电流密度的不同导致各部位硬铬层的厚度也不同,轴径变化部位的硬铬层厚度要大于轴径均一部分的,因此在轴径变化部位的硬铬层的磨削加工量大,残余拉应力水平相对较高;开裂区域处于镀硬铬区域的边沿处,该处的应力集中程度也较大。此外,电镀镉钛后的190 ℃×12 h除氢处理也会进一步降低前期工序引入的应力水平。由此推知,在产生裂纹的磁力探伤至电镀镉钛后的除氢工序之间的阶段,硬铬层及轮轴钢基体表面的拉应力水平较高,满足氢脆开裂的必要条件。

此外,由裂纹微观形貌可知:裂纹产生于轮轴钢基体的表面和次表面,部分裂纹贯穿硬铬层;裂纹呈沿晶+穿晶曲折扩展,并且沿晶裂纹表面上存在撕裂痕迹,这是氢致延迟开裂的典型特征。综上所述,在较高的拉应力与轮轴表面局部富集的氢的协同作用下,轮轴发生了氢致延迟开裂(氢脆)。

2.2 改进措施

控制30CrMnSiNi2A钢轮轴的氢脆开裂必须从氢含量和拉应力方面入手,为此采取了以下工艺改进措施:

(1) 在电镀硬铬时采用阴极保护圈等措施对镀硬铬区域末端进行工艺改进,使硬铬层的均匀性得到改善,并尽可能降低硬铬层的厚度,减少硬铬层的加工磨削量。在硬铬层的磨削加工过程中降低进给量,最大限度地降低磨削后轮轴表面的残余拉应力。

(2) 在电镀硬铬后立即进行除氢处理,从而有效降低轮轴表面的氢含量。

(3) 在硬铬层磨削加工后进行去应力退火,以消除轮轴表面的残余拉应力。

采取上述技术措施后,连续生产了1 200多件30CrMnSiNi2A钢轮轴,在制造环节和交付客户后均未再出现开裂现象。

3 结 论

(1) 30CrMnSiNi2A钢轮轴的开裂性质为氢致延迟开裂(氢脆),裂纹首先产生在轮轴钢基体的表面或次表面,部分贯穿硬铬层;开裂发生在最后一次磁力探伤与镀镉钛后的除氢工序之间。

(2) 轮轴的开裂是由在电镀硬铬过程中渗入轮轴表面的氢和在磨削加工硬铬层时引入的拉应力的协同作用导致的。

(3) 通过采取改善电镀工艺、电镀硬铬后及时除氢、合理控制硬铬层的磨削加工参数、在硬铬层磨削加工后增加去应力退火工艺等措施,30CrMnSiNi2A钢轮轴未再出现开裂现象。