铁路车辆用高强耐候钢的开发

,,,,,,

(1.河钢集团承钢公司,承德 067102;2.东北大学,轧制技术及连轧自动化国家重点实验室,沈阳 110819;3.河钢集团钢研总院,石家庄 050023)

0 引 言

大气腐蚀是钢铁材料破坏的主要方式之一,世界上每年因腐蚀而报废的金属设备和材料量相当于金属年产量的20%~40%,我国每年因钢材锈蚀而造成的直接经济损失超过100亿元。耐候钢是在普通碳钢的成分基础上添加少量铜、镍、铬等合金元素而开发的,广泛应用于铁路、建筑、桥梁等领域。在使用过程中,耐候钢表面会形成一层致密的、附着牢固的腐蚀产物保护膜,阻止腐蚀介质(氧和水)对基体的进一步侵蚀,从而大大提高其耐大气腐蚀能力[1];其耐大气腐蚀能力可以达到普通碳钢的2~8倍[2-3]。

耐候钢在铁道车辆用钢材中占比很大。铁道车辆在使用过程中不断受到大气腐蚀和动载荷磨蚀作用,恶劣的工况环境要求所使用的钢材具有高可靠性、长寿命、轻量化等性能,同时其成本要低。随着铁路现代化建设的发展,高速、重载要求的不断提高,铁道车辆的车体材料也开始由低强度普通碳钢、低强度耐大气腐蚀钢向高强度耐大气腐蚀钢的方向发展,而实现铁道车辆轻量化的有效措施之一是采用高强度材料[4]。因此,作者单位开发了Q500NQR1和Q550NQR1高强耐候钢,研究了其显微组织、力学性能和耐腐蚀性能,为铁道车辆用钢的选择提供参考。

1 试样制备与试验方法

1.1 化学成分设计

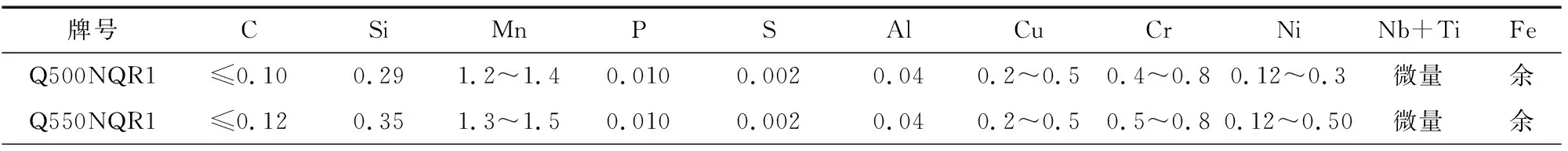

为满足耐大气腐蚀性能、力学性能和焊接性能等方面的要求,采用低碳、硫、磷,添加铜、铬、镍等耐大气腐蚀元素,添加铌、钛等微合金化元素的设计方案对TB/T 1979-2014中的铁道车辆用耐大气腐蚀钢——Q500NQR1和Q550NQR1耐候钢的成分进行改进[5-6]。利用铜、铬、镍等合金元素实现在大气腐蚀环境下耐候钢的均匀钝化;利用铌、钛微合金化元素和控轧控冷技术实现晶粒细化和析出强化,从而提高耐候钢的强韧性;低碳当量则保证了良好的焊接性能。改进后2种耐候钢的化学成分见表1。

表1 2种耐候钢的化学成分(质量分数)Table 1 Chemical composition of two weathering resistant steels (mass) %

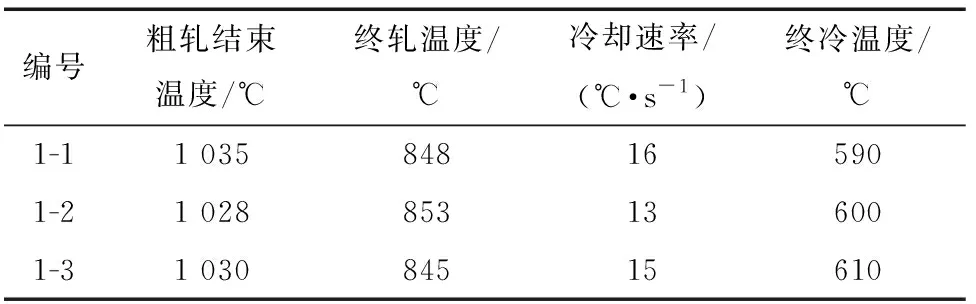

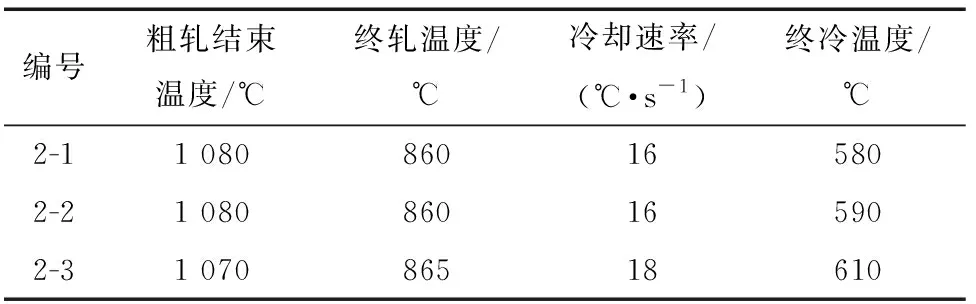

1.2 中试轧制工艺

利用真空感应炉熔炼出150 kg铸锭,锻造成尺寸为110 mm(厚度)×110 mm(宽度)的方坯。将方坯在加热炉中加热到1 200 ℃保温120 min,在450 mm四辊可逆式轧机上轧至12 mm厚。采用奥氏体完全再结晶区和未再结晶区两阶段轧制工艺,总压下率大于70%。轧后快速冷却至终冷温度,终冷后进行石棉保温冷却以模拟卷取过程。2种耐候钢的中试轧制工艺参数分别见表2和表3。

表2 Q500NQR1耐候钢的中试轧制工艺参数Table 2 Pilot rolling process parameters for Q500NQR1weathering resistant steel

表3 Q550NQR1耐候钢的中试轧制工艺参数Table 3 Pilot rolling process parameters for Q550NQR1weathering resistant steel

1.3 工业生产工艺

在1 780 mm热连轧生产线上进行Q500NQR1和Q550NQR1耐候钢的工业生产,工艺流程为脱硫→150 t转炉冶炼→钢包精炼炉(LF)精炼→RH精炼→板坯保护浇注→板坯加热→高压水除鳞→粗轧→(热卷箱)→精轧→层冷→卷取→检验→包装→入库。连铸坯厚度为200 mm,成品厚度为5 mm;轧制中间坯厚度为50.8 mm。Q500NQR1耐候钢(钢板号1705006001)的粗轧结束温度为1 028 ℃,精轧终轧温度在860~890 ℃,卷取温度在600~640 ℃;Q550NQR1耐候钢(钢板号1709757001)的粗轧结束温度为1 050 ℃,精轧终轧温度在860~880 ℃,卷取温度在600~640 ℃。轧后2种耐候钢板的表面质量均优良。

1.4 试验方法

在中试和工业生产的钢板上截取金相试样,经打磨、抛光、体积分数4%硝酸酒精腐蚀后,利用LEICAQ550IW型光学显微镜进行显微组织观察。在钢板上横向截取圆棒状拉伸试样,标距为50 mm,根据GB/T 228.1-2010,在5105-SANS型微机控制电子万能试验机上进行拉伸试验,拉伸速度为3 mm·min-1。按照GB/T 229-2007,在ZBC2452-B型摆锤式冲击试验机上进行冲击试验,试验温度-40 ℃,冲击试样尺寸为10 mm×10 mm×55 mm,开V型缺口。

根据TB/T 2375-1993,对工业生产耐候钢和对比用Q345B钢同时进行周期浸润腐蚀试验,腐蚀试验箱型号为ZQFS-1200OZ,腐蚀介质为0.01 mol·L-1NaHSO3溶液,pH在4.4~4.8,补给液为0.02 mol·L-1NaHSO3溶液。采用干湿交替方式,试验温度为(45±2) ℃,相对湿度为70%±5%,设置红外灯烘烤环境,烘烤后试样表面的最高温度为(70±10) ℃,腐蚀时间分别为24,72,168,240,360 h。周期浸润腐蚀试验后,用数码相机观察试样表面的宏观腐蚀形貌,用FEI QUANTA 600型扫描电镜(SEM)观察表面和截面微观腐蚀形貌,截面试样用环氧树脂进行镶嵌,利用JEOL-8530F型电子探针(EPMA)对锈层成分进行分析。利用X射线衍射仪(XRD)进行物相分析,采用铜靶,Kα射线,扫描步长0.04°,用带有PDF-2标准卡片库的MDI Jade软件通过峰值位置自动匹配法来进行物相的确定。用由500 mL盐酸+1 000 mL蒸馏水+3.5 g六次甲基四胺组成的溶液去除表面腐蚀产物层(锈层),表面锈层去除干净后用酒精清洗,冷风吹干,置于干燥器皿中干燥24 h,取出,称取质量,计算腐蚀速率和相对腐蚀速率,计算公式分别为

×106

(1)

WR=W/WC

(2)

式中:W为腐蚀速率,g·mm-2·h-1;WR为相对腐蚀速率;m0为腐蚀前试样的质量,g;m1为腐蚀后试样的质量,g;a为试样长度,mm;b为试样宽度,mm;c为试样厚度,mm;WC为对比材料Q345B钢的腐蚀速率。

2 试验结果与讨论

2.1 中试轧制耐候钢的显微组织和力学性能

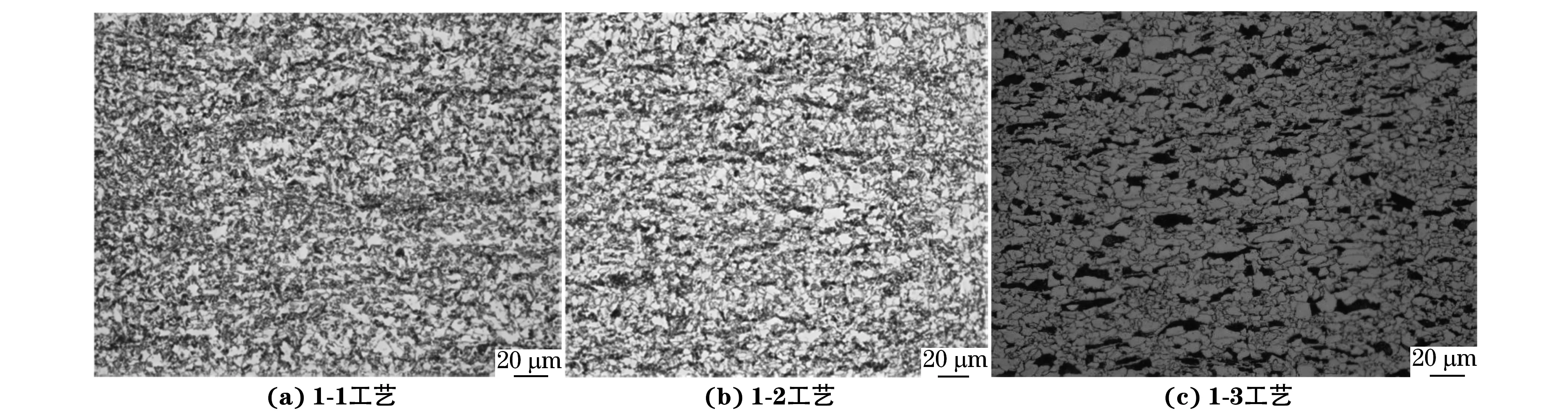

由图1可以看出,3种工艺轧制后Q500NQR1耐候钢的显微组织均由均匀细小的铁素体、珠光体和少量贝氏体组成。

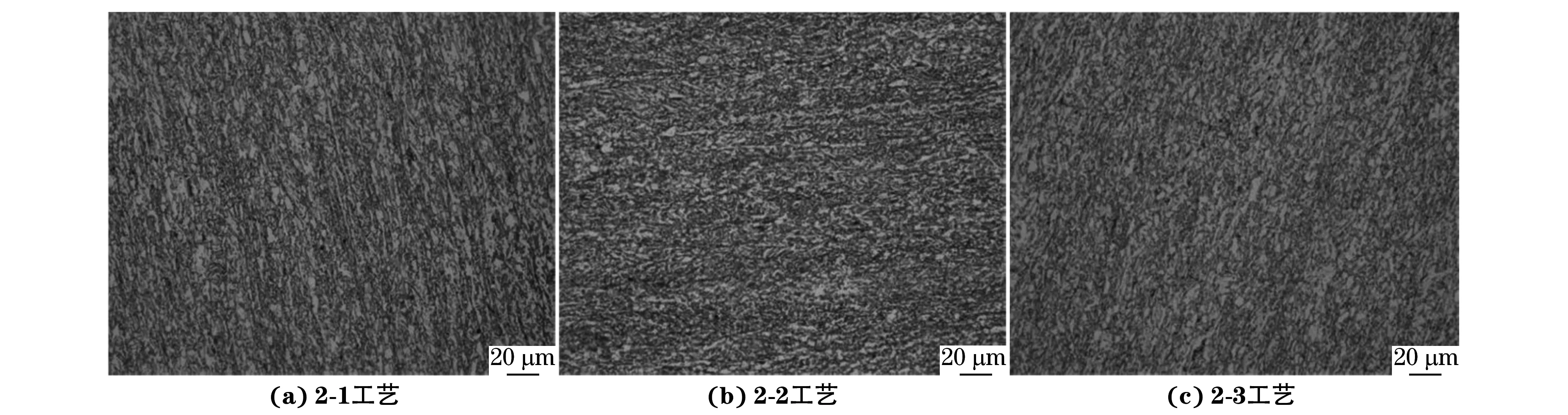

由图2可知:3种工艺轧制后Q550NQR1耐候钢的显微组织与Q500NQR1耐候钢的基本相同,也均由均匀细小的铁素体、珠光体和少量贝氏体组成。

图1 不同工艺轧制后Q500NQR1耐候钢的显微组织Fig.1 Microstructures of Q500NQR1 weathering resistant steel after rolling with different processes:(a) process 1-1; (b) process 1-2 and (c) process 1-3

图2 不同工艺轧制后Q550NQR1耐候钢的显微组织Fig.2 Microstructures of Q550NQR1 weathering resistant steel after rolling with different processes:(a) process 2-1; (b) process 2-2 and (c) process 2-3

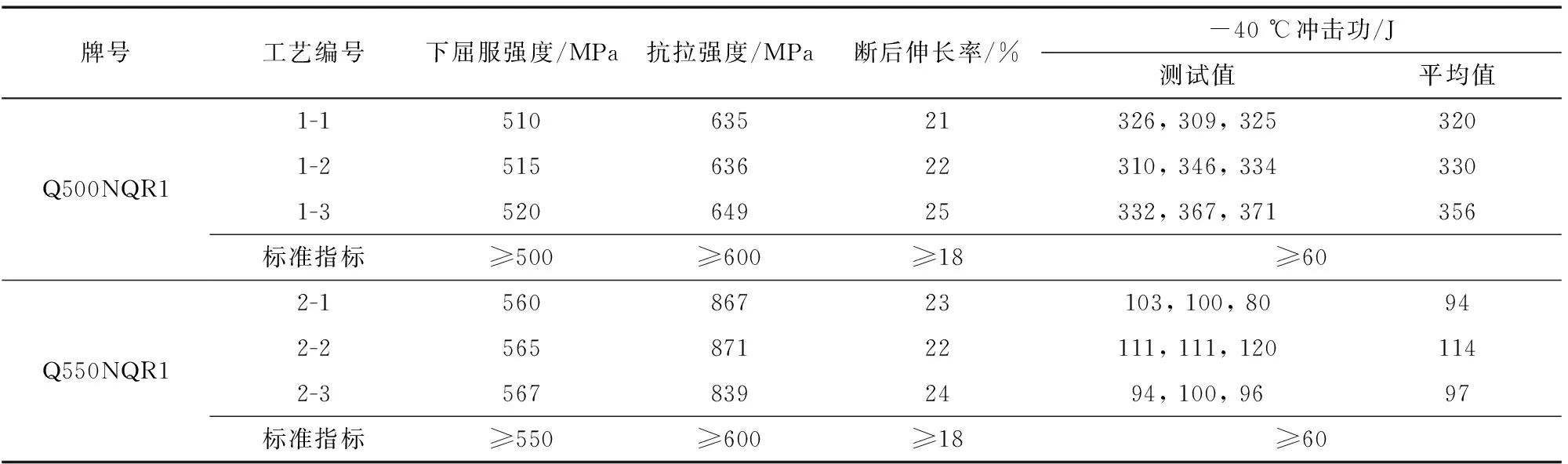

由表4可见:不同工艺轧制后2种耐候钢的力学性能均满足标准指标要求,在具有高强度的同时保持了低的屈强比,并具有良好的冲击韧性和塑性;Q500NQR1耐候钢的-40 ℃冲击功远高于标准指标下限值,而Q550NQR1耐候钢具有更低的屈强比。

2.2 工业生产耐候钢的显微组织和拉伸性能

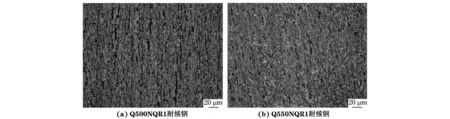

由图3可见,工业生产Q500NQR1和Q550NQR1耐候钢的显微组织均主要由均匀的铁素体、珠光体和少量贝氏体组成,晶粒度11.5级。

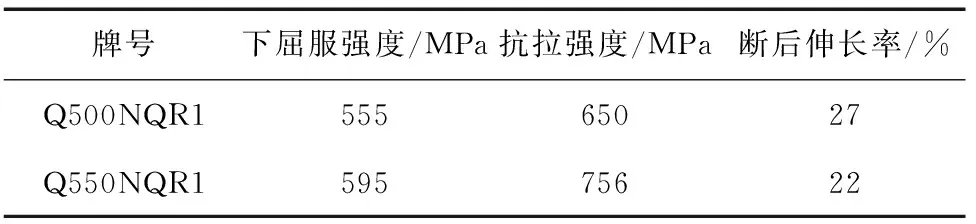

由表5可知:工业生产Q500NQR1和Q550NQR1耐候钢的拉伸性能良好,满足TB/T 1979-2014标准指标要求,且塑性良好,保证了成形性。

表4 不同工艺轧制后2种耐候钢的力学性能及标准指标Table 4 Mechanical properties of two weathering resistant steels after rolling with different processes and the standard indices

图3 工业生产Q500NQR1和Q550NQR1耐候钢的显微组织Fig.3 Microstructures of Q500NQR1 (a) and Q550NQR1 (b) weathering resistant steels by industrial production

表5 工业生产2种耐候钢的拉伸性能Table 5 Tensile properties of two weathering resistantsteels by industrial production

2.4 工业生产耐候钢的耐腐蚀性能

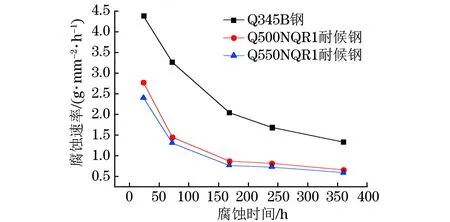

图4 2种耐候钢和Q345B钢的腐蚀速率随腐蚀时间的变化曲线Fig.4 Corrosion rate vs corrosion time curves of two weatheringresistant steels and Q345B steel

由图4可以看出,2种耐候钢腐蚀速率随时间的变化规律相同,均可分为2个阶段:第1阶段(0~168 h)为腐蚀减缓阶段,此阶段内的腐蚀速率随腐蚀时间的延长而下降;第2阶段(168~360 h)为腐蚀平稳阶段,此阶段内的腐蚀速率随腐蚀时间的延长趋于平稳。在腐蚀初期,2种耐候钢的腐蚀速率均迅速降低,这是由于在钢基体的表面形成了一层腐蚀产物层,对基体与腐蚀介质之间的电化学反应起到了阻碍作用;在腐蚀后期,钢基体表面形成了较厚的锈层,且锈层变得致密稳定,起到了保护膜的作用,阻碍了基体与腐蚀介质的深度反应,导致腐蚀速率趋于稳定[5]。Q500NQR1和Q550NQR1耐候钢的腐蚀速率均明显低于Q345B钢的,且当腐蚀时间为72 h时,相对腐蚀速率(相对于Q345B钢)分别为44.5%,40.1%,满足相对腐蚀速率(相对于Q345B钢)低于55%的TB/T 1979-2014标准要求。

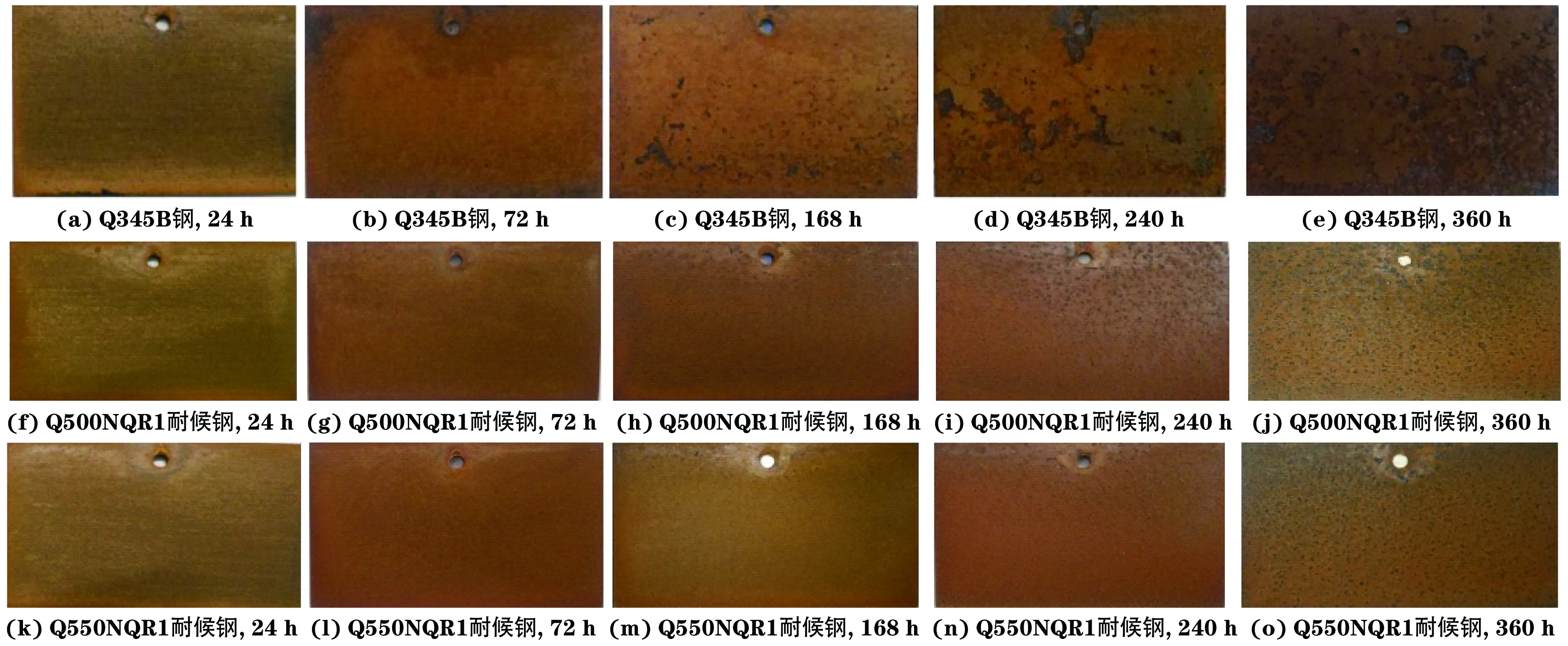

由图5可知:在腐蚀24 h后,Q500NQR1和Q550NQR1耐候钢表面即产生一层薄而均匀的锈层,随着腐蚀时间的延长,锈层的颜色由浅变深,且锈层完整,与基体的结合较紧密; Q345B钢表面的锈层颜色深浅不一,在腐蚀后期有大量腐蚀产物从钢基体上脱离,不能很好地起到阻挡腐蚀介质对基体的侵蚀作用。

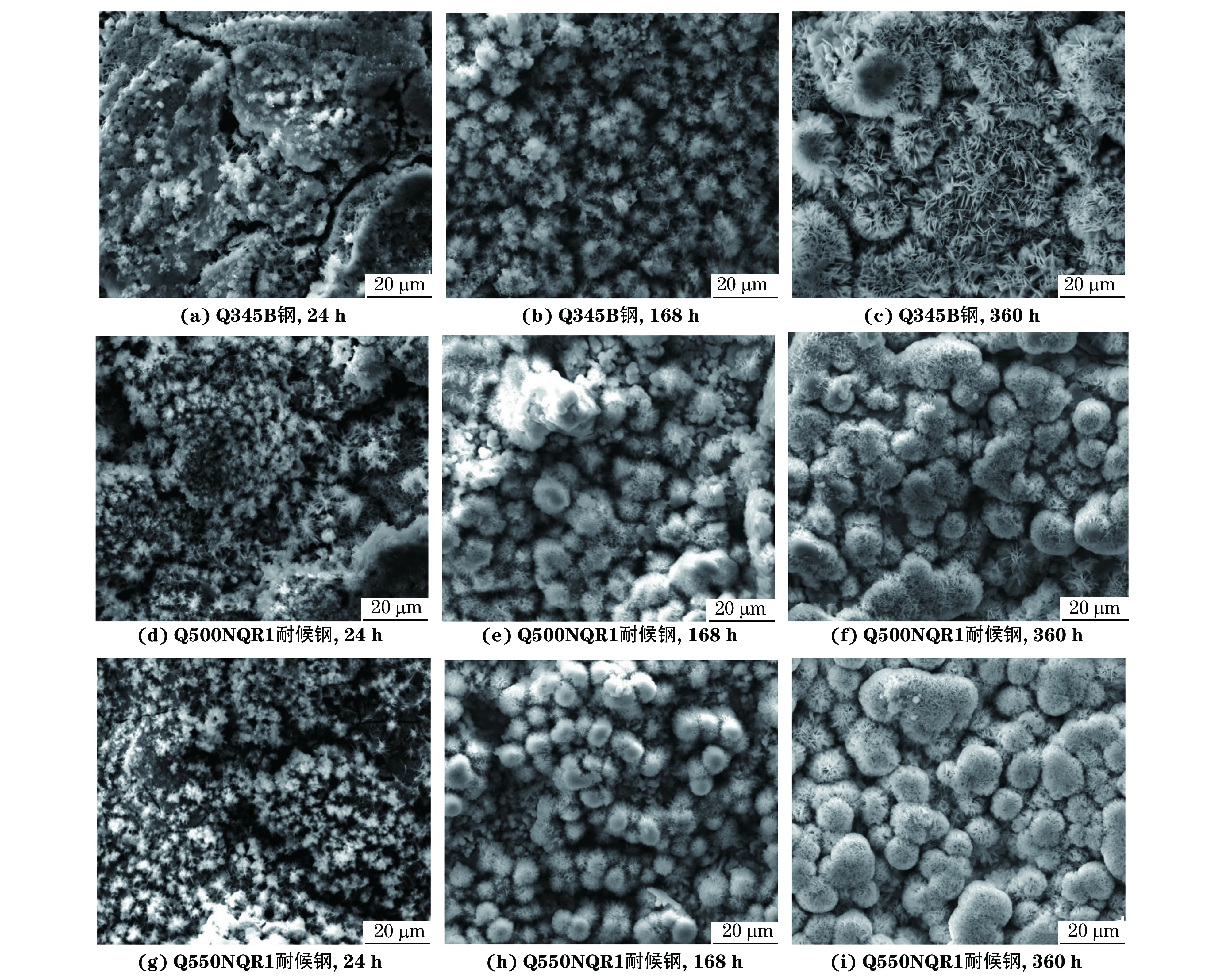

由图6可以看出:在腐蚀初期,对比用Q345B钢表面的锈层呈疏松多孔状,腐蚀360 h时表面腐蚀产物呈发散的针状团簇,致密性能很差,空气及腐蚀介质容易进入基体;腐蚀168 h时2种耐候钢表面的腐蚀产物变成球状团簇,腐蚀360 h时腐蚀产物长大,团簇间变得紧密,这种紧密的结构能够阻碍腐蚀介质进入基体,起到很好的保护作用。

图5 2种耐候钢和Q345B钢在腐蚀不同时间后的表面宏观形貌Fig.5 Surface macromorphology of two weathering resistant steels and Q345B steel after corrosion for different times: (a-e) Q345B steel;(f-j) Q500NQR1 weathering resistant steel and (k-o) Q550NQR1 weathering resistant steel

图6 2种耐候钢和Q345B钢在腐蚀不同时间后的表面微观形貌Fig.6 Surface micromorphology of two weathering resistant steels and Q345B steel after corrosion for different times: (a-c) Q345B steel;(d-f) Q500NQR1 weathering resistant steel and (g-i) Q550NQR1 weathering resistant steel

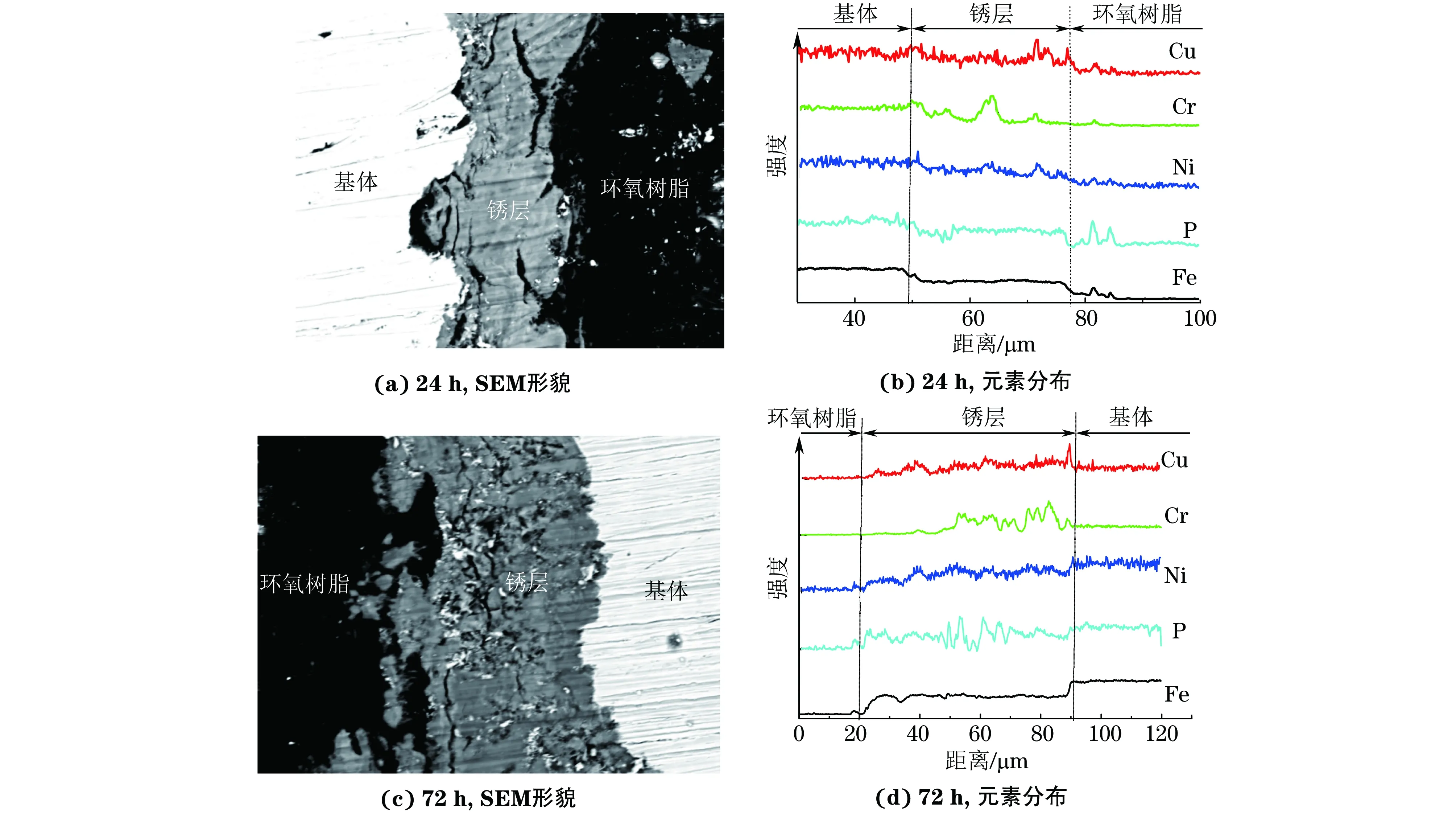

由图7可以看出:腐蚀24 h时,铜元素并未在锈层中出现富集;腐蚀72 h时,铜、铬、磷和镍元素在锈层中均出现明显富集。铜、铬在基体与锈层之间的富集说明形成了富铜铬的阻挡层,该阻挡层与钢基体结合牢固,具有较好的保护作用,有利于提高耐腐蚀性能。

图7 腐蚀不同时间后Q500NQR1耐候钢表层的截面SEM形貌和元素分布Fig.7 SEM morphology (a, c) and element distribution (b, d) on cross section of surface layer of Q500NQR1 weatheringresistant steel after corrosion for different times

3 结 论

(1) 中试轧制和工业生产的Q500NQR1和Q550NQR1耐候钢的显微组织均由铁素体、珠光体和贝氏体组成;2种耐候钢均具有高的强度和良好的冲击韧性,满足铁道车辆用耐大气腐蚀钢的标准指标要求。

(2) 工业生产的Q500NQR1和Q550NQR1耐候钢的耐大气腐蚀性能优良,腐蚀72 h时的相对腐蚀速率(对比材料为Q345B钢)分别为44.5%,40.1%,满足铁路用耐候钢的标准要求;随着腐蚀时间的延长,耐候钢表面的腐蚀产物逐渐变成球状团簇,且球状团簇间变得紧密,能有效阻碍腐蚀介质对钢基体的侵蚀。

(3) 当腐蚀72 h时,Q500NQR1耐候钢表面锈层中铜、铬、磷和镍元素均出现了明显富集现象,说明在钢基体与腐蚀介质之间形成了富铜铬阻挡层,且该阻挡层与钢基体结合较好,能起到良好的保护作用。

参考文献::

[2] 刘清友, 汪兵, 王向东. 耐候钢的研究, 应用及展望[J]. 钢结构, 2011(增刊1): 112-113.

[3] 王俊山.高耐蚀性铁路货车用S450EW钢的研制开发[D]. 沈阳:东北大学, 2015.

[4] 陆匠心, 李爱柏, 李自刚, 等. 宝钢耐候钢产品开发的现状及展望[J]. 中国冶金, 2004(12): 23-28.

[5] 晁月林, 周玉丽, 邸全康, 等. Cu,P,Cr和Ni对低碳钢耐蚀性的影响[J]. 中国腐蚀与防护学报, 2014(1): 70-74.

[6] TOWNSEND H E. Effects of alloying elements on the corrosion of steel in industrial atmospheres[J]. Corrosion, 2001, 57(6): 497-501.