蒸汽转化炉用Fe-Cr-Ni基奥氏体耐热合金的研究进展

,,

(南京工业大学机械与动力工程学院,江苏省极端承压装备设计与制造重点实验室,南京 211816)

0 引 言

蒸汽转化装置是将天然气转化成合成气的主要装置[1-2],其核心设备是蒸汽转化炉[3];而蒸汽转化炉的关键部件包括炉管、集气管、猪尾管等,服役温度通常在750~1 080 ℃之间,其制造用材料主要为具有良好抗氧化、抗渗碳、耐腐蚀和抗蠕变性能的Fe-Cr-Ni基奥氏体耐热合金。

在20世纪50年代以前,蒸汽转化炉管的材料主要为锻造HT奥氏体合金,此合金因碳含量较低,抗蠕变性能较差;从20世纪50年代开始,出现了离心铸造HK40(国内牌号ZG30Cr25Ni20)和HP40(国内牌号ZG45Ni35Cr26)奥氏体耐热合金,与锻造HT奥氏体合金相比,其蠕变强度、抗氧化性能以及高温持久强度得到显著提升;进入20世纪80年代后,不断提高的蒸汽转化炉工艺参数对炉管材料的强度和蠕变寿命提出了更高的要求,在HP40奥氏体耐热合金的成分基础上,通过添加铌和微量的钛、钨、锆等元素而开发出了一系列改进型HP40Nb、HPMA奥氏体耐热合金,并逐渐得到了推广应用;进入20世纪90年代,在HP40Nb奥氏体耐热合金的成分基础上,通过提高铬和镍的含量开发出了35Cr45Ni奥氏体耐热合金,其抗渗碳能力得到显著提升。35Cr45Ni奥氏体耐热合金的出现极大地推动了蒸汽转化炉向更节能、更高效的方向迈进。蒸汽转化炉中集气管件的服役温度略低于炉管的,其材料一般为800或800H奥氏体耐热合金。由于800系列奥氏体耐热合金的含碳量较低,抗蠕变性能相对较差,因此在其成分的基础上添加了质量分数1%的铌,开发出了20Cr32Ni1Nb(国内牌号ZG10Ni31Cr20Nb1)奥氏体耐热合金,其蠕变强度与HK40奥氏体耐热合金的相当。目前,20Cr32Ni1Nb奥氏体耐热合金已逐渐成为集气管件的理想材料。合金性能的提高会造成材料成本的增加,但是通过减小管件的壁厚可以将材料成本控制在合理水平,并提高传热效率。此外,高性能合金管件能够适应更为恶劣的服役环境。

蒸汽转化炉用奥氏体耐热合金的发展如图1所示。由图1可见,目前已形成多种铸造的Fe-Cr-Ni基奥氏体耐热合金。不同合金的原始铸态组织不尽相同,其制件在服役过程中也表现出了不同的蠕变特性,导致不同的服役寿命。为了给相关研究人员提供参考,作者简要介绍了Fe-Cr-Ni基奥氏体耐热合金的化学成分,并对近年来使用最为广泛的4种Fe-Cr-Ni基奥氏体耐热合金显微组织和性能在时效和服役过程中的演变规律进行了综述。

图1 蒸汽转化炉用奥氏体耐热合金的发展示意Fig.1 Development diagram of austenitic heat-resistant alloys for steam reformer furnace

1 Fe-Cr-Ni基奥氏体耐热合金的化学成分

表1列出了几种典型蒸汽转化炉用Fe-Cr-Ni基奥氏体耐热合金的化学成分[4-6]。镍是形成和稳定奥氏体相的主要合金元素,镍含量的增加可以提高合金的抗氧化和抗渗碳能力,同时降低碳在奥氏体中的溶解度,从而提高其抗蠕变性能[7]。铬的添加有助于在晶界处形成碳化物颗粒,从而提高合金的力学性能,同时使合金具有良好的高温抗氧化性能、耐腐蚀性能和抗渗碳性能。铌和钛是强碳化物形成元素,也是细化晶粒、稳定微观结构的重要元素。铌和钛的添加使得合金在固溶过程中在晶界处析出了细小的NbC、TiC碳化物,从而提高了合金的蠕变强度。此外,常通过在离心铸造奥氏体耐热合金中添加硅元素来提高氧化物的稳定性,但是硅元素含量不宜过高,否则可能使合金在服役过程中由于析出G相或η相而导致初始碳化物的消耗,从而引起合金的脆化。

表1 典型Fe-Cr-Ni基奥氏体耐热合金的化学成分[4-6](质量分数)Table 1 Chemical composition of some typical Fe-Cr-Ni based austenitic heat-resistant alloys[4-6] (mass) %

2 Fe-Cr-Ni基奥氏体耐热合金显微组织与性能在时效和服役过程中的演变

Fe-Cr-Ni基奥氏体耐热合金管件一般采用离心铸造工艺制造,管壁最外层组织为细等轴晶,中间为粗大的柱状晶,内壁则是较粗大的等轴晶;但是由于离心铸造时冷却条件的不同,管壁组织也会出现全是柱状晶,或者是两层柱状晶中间夹着一层等轴晶的情形[8]。HK40和HP40系列合金中碳含量较高且不含强碳化物形成元素,在离心铸造过程中因冷却速率较快,先结晶的M7C3型碳化物来不及转变为M23C6型碳化物而保留下来,因此此类合金的原始铸态组织由过饱和奥氏体基体和骨架状共晶碳化物(M23C6和M7C3)组成。20Cr32Ni1Nb合金的碳含量较低且添加了强碳化物形成元素铌,在快速冷却过程中铌优先与碳结合形成MC型碳化物,剩余的碳与铬元素结合形成M23C6型碳化物,因此该合金的原始铸态组织由过饱和奥氏体和骨架状共晶碳化物(MC和M23C6)组成。

2.1 HK40合金

20世纪50年代,离心铸造HK40合金凭借其优异的综合性能迅速在石化行业中得到推广应用。KAYA等[9]将服役25 000 h的HK40合金的显微组织与其原始铸态组织进行了比较,发现服役后枝晶界处碳化物发生明显粗化,同时M7C3型碳化物转变成了M23C6型碳化物。RAY等[10]基于HK40合金炉管的失效分析结果,指出枝晶界处碳化物的严重粗化导致了合金蠕变强度的下降。此外,LEE等[11]研究了HK40合金炉管在长期服役过程中的显微组织演变,发现:长期服役后的组织中除了枝晶界处M23C6型碳化物发生明显粗化外,晶内还析出了大量针状σ相,且σ相的含量随着服役时间的延长不断增加,与ODANOVI等[12]和BABAKR等[13]的发现一致;将服役60 000~90 000 h的HK40合金在1 100~1 200 ℃固溶1~16 h后,合金组织中的σ相消失,其蠕变强度虽然没有明显改善,但是拉伸性能尤其是伸长率,以及冲击韧性显著提升,这表明σ相的形成造成了合金的脆化倾向。GONG等[14]分析了在高温下服役10 a的整段HK40合金炉管的显微组织,发现整段炉管的累积损伤并不均匀,下段炉管的损伤程度明显高于上段的。MAY等[15]研究了服役条件下HK40合金炉管的损伤机制,提出了5级损伤程度的划分标准,并评估了服役炉管的损伤程度。还有一些学者[16-18]研究了热处理条件、冷却速率和强化元素含量对HK40合金晶粒形貌以及共晶碳化物含量和分布等因素的影响,得到了一些有意义的研究结果。但是由于HK系列耐热合金中的强化元素含量有限,其蠕变强度较低[19-22],因此研究人员通过提高HK系列耐热合金中镍元素的含量而开发出了HP系列耐热合金。

2.2 HP40合金及其改进型合金

LAIGO等[23]观察了HP40合金原始铸态组织与短时时效组织,发现此合金的原始铸态组织由奥氏体基体和共晶M7C3、M23C6及MC型碳化物组成,短时时效后,晶内析出M23C6型碳化物,晶界上分布的M7C3型碳化物向M23C6型碳化物转变,且富铌的MC型碳化物转变为G相。这一组织特征与NOORI等[24]和VOICU等[25]的研究结果基本吻合。ALVINO等[26]对比了2种成分的HP40合金在服役过程中的显微组织演变,研究了钛、钨等元素含量对组织的影响,指出在服役过程中组织变化最明显的特征是枝晶界析出相的聚集和长大、枝晶内二次碳化物的析出和粗化以及富铌碳化物向G相的转变;钛和钨元素的添加不仅对降低析出相的粗化程度,阻止富铌碳化物的转变起到了积极作用,还有利于提高服役过程中显微组织的稳定性。MOSTAFAEI等[27]将服役8 a的HP40合金炉管的组织与原始铸态组织进行了比较,发现服役后的组织损伤具有非均匀的特征:远离转化炉下部的显微组织与原始铸态组织相似;靠近转化炉下部的、长期中温服役的组织主要含亚稳定的G相和M23C6型碳化物;在转化炉内部,由于服役温度高于1 000 ℃,存在比M23C6型碳化物和G相更稳定的M6C型碳化物和NbC。为了进一步研究超温对组织和性能的影响,PEREZ等[28]比较了短时超温时效前后HP40合金炉管的组织和性能,发现超温时效后炉管的失效主要归因于轴向裂纹的萌生与扩展。

目前,蒸汽转化炉装置中炉管的许用温度最高可达1 050 ℃,这对材料的高温性能提出了更高要求。HP40Nb耐热合金是通过在HP40合金成分的基础上添加铌元素开发而成的,其具有更高的蠕变强度,在蒸汽转化炉管中得到了广泛应用。ANDRADE等[29]研究了2种铌含量HP40Nb合金的显微组织和力学性能,发现铌的添加会改变枝晶的网状结构,降低枝晶内碳化物沉淀的粗化速率,并减小枝晶间距,从而显著提高合金的力学性能。THOMAS等[30]对HP40Nb合金进行了短时等温时效和高温蠕变试验,发现:合金的原始铸态组织由奥氏体基体与枝晶界富铌和铬的碳化物组成,在短时时效过程中,晶内析出了许多细小的富铌和铬的二次碳化物,且富铌碳化物的溶解速率服从一阶速率机制;蠕变应力的作用并没有显著改变合金中富铌二次碳化物的数量。THOMAS等[31]还分析了服役8 a的HP40Nb合金炉管的显微组织,发现服役后组织中的初始富铌碳化物较铸态组织中的明显减少,同时形成了一种硅化物,此硅化物的形成对合金的抗蠕变性能影响很大。其他研究人员在对HP40Nb合金的研究中也发现了同样的现象[32-38]。RAY等[39]和ALVINO等[40]对比分析了HP40Nb合金的原始显微组织与服役后的显微组织,发现原始显微组织中存在富铬和铌的碳化物,服役后富铬和铌的碳化物会分别转变为M23C6型碳化物和G相,服役温度和碳扩散对二次析出相的成分和体积分数影响很大。LIU等[5]和WANG等[41]研究了超温对HP40Nb合金显微组织与蠕变性能的影响,发现枝晶界碳化物的含量是影响HP40Nb合金蠕变性能的主要因素。在此基础上,LIU等[5]针对服役过程中枝晶界碳化物粗化的现象,提出将枝晶界碳化物含量作为预测寿命的一个关键指标。此外,还有一些学者[42-44]研究了渗碳对HP40Nb合金蠕变性能的影响,并提出了渗碳层生长的预测模型。XIANG等[45]采用非线性超声技术评估了HP40Nb合金的热损伤。HP40Nb合金在高温服役或时效过程中的显微组织演变过程如图2所示。

图2 HP40Nb合金的显微组织演变过程示意Fig.2 Schematic of microstructure evolution for HP40Nb alloy

添加少量微量元素可以改进HP40Nb合金的高温性能。ANDRADE等[46]研究发现:钛元素的添加能使HP40Nb合金组织中的析出物更加细小,分布更加均匀,在服役过程中枝晶界网状碳化物的粗化程度更小;由于钛阻碍了(NbTi)C向G相的转变,服役后合金中的G相含量更少;钛的添加也降低了合金的抗拉强度,但延长了破断时间,增强了韧性。ALMEIDA等[32]在对HP-NbTi合金的研究中也得到了类似的结论。BORJALI等[47]对添加了铌和钛元素的HPMA合金在服役前后的显微组织进行了研究,发现:原始铸态组织中含有富铬和铌的碳化物,服役后富铬和铌的碳化物分别转化为M23C6型碳化物和G相;服役温度并不是影响碳化物粗化的唯一因素,脱碳和碳扩散的作用同样重要。CABALLERO等[48]和NUNES等[49]分别研究了锆和钇元素的添加对HP40Nb合金组织和性能的影响,发现:含锆和钇的氧化物或碳化物的形成有助于为其他碳化物提供形核位置,有利于优化其他碳化物的分布;在服役过程中,G相的体积分数减小;锆和钇元素的添加提高了HP40Nb合金的韧性和抗蠕变性能。ATTARIAN等[50]研究发现:在HP40Nb合金中添加氮元素可以极大地提高共晶温度,从而细化枝晶并改变M7C3型碳化物的形貌;氮的添加减小了M7C3型碳化物的体积分数,增加了M23C6型二次碳化物的分布密度,有效阻碍了在NbC/基体界面富铬碳化物的形成。YAN等[51]研究发现,在HP40Nb合金中添加钨元素会加速M7C3型碳化物向M23C6型碳化物的转变,并降低奥氏体基体内碳的溶解度,从而阻碍时效过程中碳化物的析出。此外,CHEN等[52]研究发现,硫的添加会降低HP40Nb合金的蠕变断裂寿命,但能显著提高其高温韧性。

2.3 35Cr45NiNb合金

为进一步提高高温性能,研究人员在HP40Nb合金成分的基础上,大幅度提高铬、镍含量而开发出了35Cr45NiNb耐热合金。RODRGUES等[53-54]基于短时时效试验,发现35Cr45NiNb的原始铸态组织由奥氏体基体和富铬、铌的碳化物组成,时效过程中组织内析出了细小的富铬碳化物,且富铌碳化物转变为G相。巩建鸣课题组[55-57]采用模拟和试验研究相结合的方法,通过对25Cr35NiNb和35Cr45NiNb合金制造的乙烯裂解炉管进行多因素耦合作用的损伤分析,发现35Cr45NiNb合金比25Cr35NiNb合金具有更好的抗高温蠕变和渗碳性能。SRISUWAN等[58]研究了热处理对服役后35Cr45NiNb合金显微组织和性能的影响,发现服役后在奥氏体晶界处析出的碳化物提高了合金的硬度,热处理可以溶解或断开碳化物,从而降低合金的硬度。张麦仓课题组[59-61]研究了35Cr45NiNb合金在复杂环境下长期服役过程中的显微组织演变规律,发现:服役过程中的渗碳造成了枝晶间碳化物的严重合并与粗化,枝晶界M7C3型碳化物向M23C6型碳化物转变,NbC也转变成蠕虫状的G相,同时晶内析出大量弥散分布的颗粒状二次M23C6型碳化物;随着服役时间的进一步延长,碳化物由鱼骨状和长条状演变为粗大的块状,且二次碳化物逐渐溶解消失;碳化物的严重合并与粗化会造成炉管材料组织的严重弱化,从而缩短炉管的服役寿命。

2.4 20Cr32Ni1Nb合金

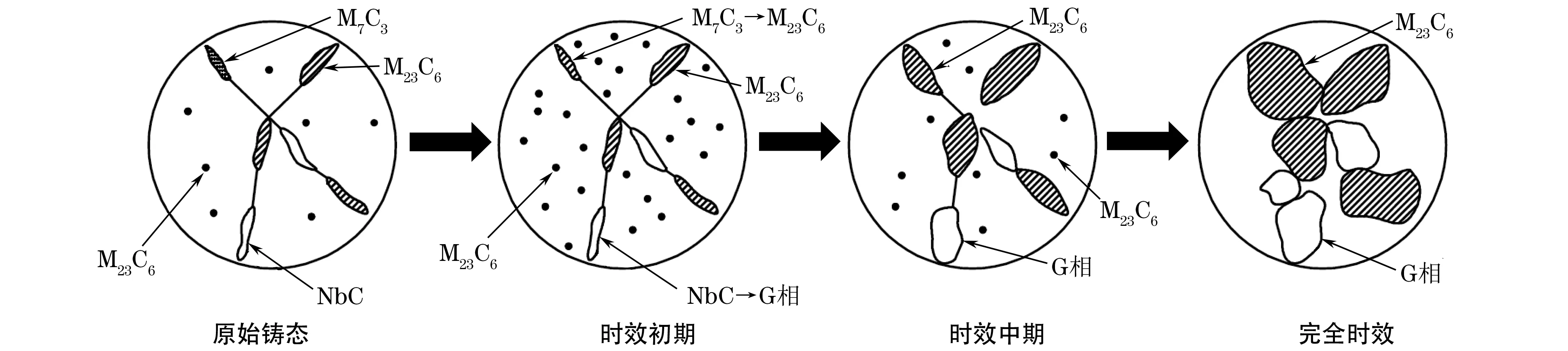

近年来,20Cr32Ni1Nb合金凭借其优良的高温力学性能、高的蠕变强度和良好的耐腐蚀性能而逐渐成为集气管构件理想的备选材料。HOFFMAN等[62]研究了服役前后20Cr32Ni1Nb合金的显微组织和性能,发现:20Cr32Ni1Nb合金的原始铸态组织由奥氏体基体和枝晶界共晶碳化物(NbC和M23C6)组成;在服役过程中晶内析出大量碳化物,晶界产生大量镍铌硅化物;硅化物的出现不仅严重降低了合金的力学性能,还降低了合金的蠕变强度。此外,HOFFMAN等[63]还通过降低20Cr32Ni1Nb合金中铌和硅的含量,提高锰的含量对该合金成分进行了改进,改进后的合金在时效10 000 h后未形成镍铌硅化物,且在室温下展现出了更高的抗拉强度和更好的韧性。KNOWLES等[64]研究了短时服役的20Cr32Ni1Nb合金的组织和性能,发现20Cr32Ni1Nb合金存在服役脆化现象,这种脆化现象是由于服役过程中组织中形成了大量镍铌硅化物,在1 100 ℃以上温度进行固溶处理可以消除服役脆化现象。MONOBE等[65-66]也发现了服役脆化现象的存在。在对20Cr32Ni1Nb合金进行研究的初期,由于G相(Ni16Nb6Si7)和η相(Ni3Nb2Si)在组成上十分接近,一些学者认为20Cr32Ni1Nb合金中的镍铌硅化物是G相,还有些学者认为是η相。为此,CHEN等[67]采用扫描电子显微镜、透射电子显微镜和能量色散X射线光谱等方法,通过标定衍射图谱,将20Cr32Ni1Nb合金中的镍铌硅化物定性为G相。SOARES等[68]研究发现,G相的形成温度一般为700~1 000 ℃。近年来,DEWAR等[3,69]采用试验与模拟相结合的方法,进一步利用扫描电子显微镜、电子探针显微分析、原子发射光谱、X射线衍射等多种测试技术,对20Cr32Ni1Nb合金的显微组织进行了更加全面与系统的研究。SHI等[70]通过模拟铸态技术,初步研究了服役前后20Cr32Ni1Nb合金显微组织的变化,得到了原始组织中的析出相在时效过程中的演变规律。GUO等[71]对20Cr32Ni1Nb合金进行分段时效试验,发现:原始铸态组织中枝晶间网状的NbC和M23C6型碳化物在长期时效过程中发生长大和粗化,同时NbC转变为G相,转变时释放的碳进入基体与铬结合形成Cr23C6;此外,在时效过程中晶内产生了弥散的M23C6型二次碳化物,但随着时效的继续进行,二次碳化物逐渐溶解,直至完全消失。20Cr32Ni1Nb合金在高温服役或时效时的显微组织演变过程如图3所示。

图3 20Cr32Ni1Nb合金的显微组织演变过程示意Fig.3 Schematic of microstructure evolution of 20Cr32Ni1Nb alloy

3 结束语

通过对Fe-Cr-Ni基奥氏体耐热合金的显微组织和性能演变规律进行研究,可以对实际服役构件的损伤情况与剩余寿命进行评价,并为构件的维修或更换提供依据。当前关于蒸汽转化炉用Fe-Cr-Ni基奥氏体耐热合金显微组织和性能的研究已取得了较大的进展,但仍有一些工作需要完善。

(1) 目前,关于Fe-Cr-Ni基奥氏体耐热合金显微组织演变的研究大多基于在理想条件下实施的分段时效或蠕变试验,这些试验未能完全反映出实际的服役工况;还有部分研究多考虑合金材料在原始铸态和长期服役后的组织特征,鲜有关于不同服役阶段显微组织演变的内容。

(2) 蒸汽转化炉向大型化和极端化的发展,对Fe-Cr-Ni基奥氏体耐热合金材料的高温性能提出了更高的要求,这就有必要继续改进HP系列合金以及20Cr32Ni1Nb合金的化学成分以提高显微组织的稳定性,从而提高高温持久性能。

(3) 当前对转化炉管用奥氏体耐热合金的研究相对较为成熟,而关于集气管用20Cr32Ni1Nb合金的研究仍处在起步阶段,下一步应加强对该合金的显微组织与性能演变规律的研究。