VDMOS功率器件用200mm硅外延片工艺研究

李明达

(中国电子科技集团公司第四十六研究所 天津300220)

0 引 言

VDMOS功率器件凭借其输入阻抗高、开关速度快、开关功耗低等优异的电学特性,具有高效率、高性能和高可靠性,在电源管理等领域有十分重要的应用,其性能优劣直接影响系统的功率输出强度[1-3]。

光刻决定了半导体线路的精度,以及芯片功耗与性能,为适应高耐压、低功耗的 VDMOS器件发展要求所研发的 200mm尺寸的硅外延片是制作新一代VDMOS功率器件的关键性基础材料,该材料的技术指标对器件工艺流片和性能有着极为重要的影响,其平整度、翘曲度等几何参数直接影响 VDMOS器件的光刻精度,决定了器件性能。外延材料的厚度均匀性和电阻率均匀性对器件的耐压值、导通电阻的稳定性有深刻影响,此外缺陷含量也直接影响器件的漏电流等开关特性。制备 200mm 尺寸的硅外延片,因反应面积相比上一代150mm尺寸产品扩大1.8倍,实现高均匀性零缺陷的技术难度显然更高[4-5]。衬底和外延层之间的掺杂浓度通常相差 3~4个数量级,对流场、热场和掺杂浓度场的控制难度也更高。国内制备的 200mm硅外延片受困于中心区域与边缘区域在局域流速、自掺杂和结晶质量的控制能力差距,造成边缘厚度和电阻率参数偏离中心区域 5%~10%,并伴随有雾、层错、位错、滑移线等缺陷,无法满足材料技术指标要求,引发器件的管道沟道漏电击穿,造成严重的良率损失,大尺寸外延片始终处于样片验证阶段,已经无法适应新一代 VDMOS器件要求。因此200mm尺寸高质量硅外延生长关键技术亟待攻破[6-7]。

本文针对 200mm硅外延片各项技术指标以及面临的技术问题,通过开展相关工艺参数的设计与组合开展研究,重点解决工艺温度、生长速率对外延层均匀性的影响程度问题,实现 200mm高质量的硅外延片成套工艺,技术指标满足设计要求。

1 实 验

本文选用的硅外延反应设备为三路水平气流注入系统,石墨基座为平板式圆盘结构,可高速顺时针转动。反应腔内的基座下方沿径向设置有排布高度和水平距离可调高频感应线圈。高频线圈和基座相互感应的匹配程度直接决定反应热场的分布一致性,外延炉腔体内安装有测温探头,可以实时精确测量基片各区域温度。腔体左侧进气口设置气体流量的调节阀门和 PIN式针阀的通断,通过调节进气流量与流速的分配比,对外延流场实现按需控制。

实验用硅衬底片为 N型<100>晶向,其直径为200mm,厚度为(725±20)µm,电阻率为 0.001~0.004Ω·cm,衬底背面首先包覆有 800nm 的 Poly背封层,然后包覆 500nm 的 SiO2背封层,双面封闭以更好抑制衬底杂质的自掺杂作用。实验所需制备的 N型同质外延层,设计目标规格为厚度(54±3%)µm,电阻率为(14±3%)Ω·cm,片内距边缘6mm的标准偏差要求低于 3%,表面质量要求无滑移线、雾、划道、沾污、橘皮、崩边等缺陷,表面颗粒度<12个(粒径>0.3µm)。

硅外延片的生长采用纯度为 4N的 SiHCl3作为反应前驱体。另一反应原料为6N纯度的H2,同时作为原料输送的载气,从石英反应腔的一端携带SiHCl3通入反应系统,在高温下将 SiHCl3还原为 Si单质,进行外延层的堆叠生长。所需磷烷气体(PH3)经 H2稀释后,作为外延层生长时的掺杂源。纯度为5N的HCl用于衬底表面清洁和腔体内附着残余物质的清除。

外延层制备后首先使用 YP-150I高亮度卤素射灯目检表面雾、凹坑、滑移线等外延片表面质量,随后使用BX51微分干涉显微镜观察表面缺陷。外延层电阻率通过MCV-530L型自动汞探针电容-电压测试系统表征,测试频率设定为 0.922MHz,测试电压起止范围设置为-5~-20V,步进速率设定为2500mV/s。外延层的厚度由 Nicolet IS10型傅里叶变换红外光谱测试仪表征,反射红外光谱的扫描范围设置为400~4000/cm,分辨率为4/cm。

2 结果与讨论

由于 200mm尺寸硅外延片制备完成后第一步检测是在强光灯下的目检,实现良好的结晶质量是实验首先需要解决的问题,工艺温度、生长速率、衬底质量、原料纯度、腔体压力等多维度因素的耦合性会构成对结晶质量的影响。例如外延生长温度对材料结晶完整性的影响结果如表1所示。实验分别采用1030、1050、1070、1090℃的生长温度,结果表明工艺温度为1050℃及以下制备的外延材料表面呈现明显的红雾缺陷。该雾缺陷属于微缺陷的一种,可归因于生长温度太低,气源反应不充分造成结晶的不完整性,强光灯下观察产生漫反射效应,最终造成观感上的红雾现象,由于缺陷所处的区域通常为金属汇集区,是造成器件漏电大、击穿软等问题的直接因素。通过升温实现表面质量的改善,当生长温度达到1070℃及以上时,可实现良好的结晶质量。

表1 外延表面质量与工艺条件的关系Tab.1 Relationship between epitaxial wafer surface quality and process condi-tions

实验在合适的温度区间内开展厚度和电阻率均匀性的调控实验。分别取中心点、0.5倍半径处和四周距边缘 6mm的测试点(9点),测试法表征外延片的均匀性和均值。均匀性表征为:

标准偏差(STD%)=STDEV/Mean

其中Mean代表数据的均值,

外延层厚度均匀性主要由腔体内H2载气的流量和流速分布共同决定。实验中通过调节进气口处的PIN针阀通闭组合和载气的流量,实现对系统内流速与流量的重新分配,其对厚度均匀性的影响如表2所示。

表2 H2气体流量与流速分配比与外延厚度均匀性的关系Tab.2 Relationship between H2 flow rate and flow velocty distribution and epitaxial layer thickness uniformity

当 H2流量内侧与外侧比值为 3∶1,PIN的关闭组合为1、2、3时,呈现的200mm外延片内厚度标准偏差极值为2.32%,体现了系统内流场分布良好的一致性,满足材料设计要求。

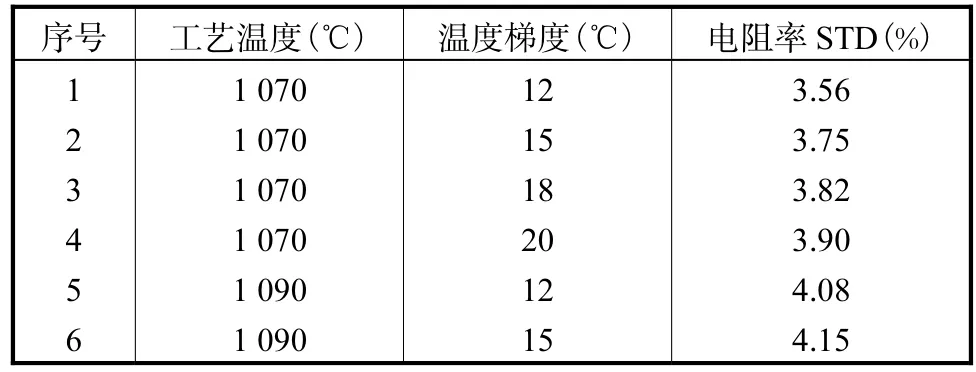

在厚度均匀性优化之后,开始电阻率均匀性调控实验,电阻率主要受基片温度梯度分布和自掺杂效应的双重影响。在实验中分别采用 1070、1090℃的工艺温度研究对电阻率均匀性的影响机制,并且通过调节高频线圈的排布组合,改变基片温场的分布,可以掌握基片温区分布梯度与电阻率均匀性的作用规律,最终获得的片内温度及分布梯度对应的外延电阻率均匀性实验结果如表3所示。随着工艺温度的升高,电阻率标准偏差呈现逐渐升高的趋势。这可能归因于高温下容易加重衬底杂质的自掺杂效应,极易挥发进入反应气氛,随后杂质将随外延生长重新掺入,造成边缘电阻率参数的快速下降,致使均匀性逐渐变差,同时发现减小片内的温度梯度可以最大限度降低电阻率掺杂效率的不均匀。因此,在保证外延生长质量的前提下尽量利用低温生长工艺和平缓的温度梯度分布。

表3 外延片内温度及分布梯度对应的外延电阻率均匀性Tab.3 Uniformity of epitaxial wafer resistivity corresponding to temperature and distribution gradient in epitaxial layer

为使电阻率均匀性在当前基础上实现进一步优化,需要针对系统自掺杂的扰动效应开展针对性研究,重点解决边缘参数偏低问题。自掺杂来源包括系统因素和衬底因素两部分,系统因素涉及石墨基座、腔体内石英组件等杂质在高温下逸出,衬底因素涉及硅衬底片正面与背面杂质挥发两部分。实验系统自掺杂气体杂质存在于衬底上方的附面层内,该附面层的宽度是基于衬底处气体流速为零,衬底向上气流速度很快增加到与反应腔体内载气相同的速度的这段距离。在附面层内由于衬底、基座以及系统石英腔体高温挥发出来的杂质因流速较低而停滞于此,后续将随外延层的生长重新掺入而带来严重的自掺杂效应,对边缘位置电阻率参数构成很大影响。

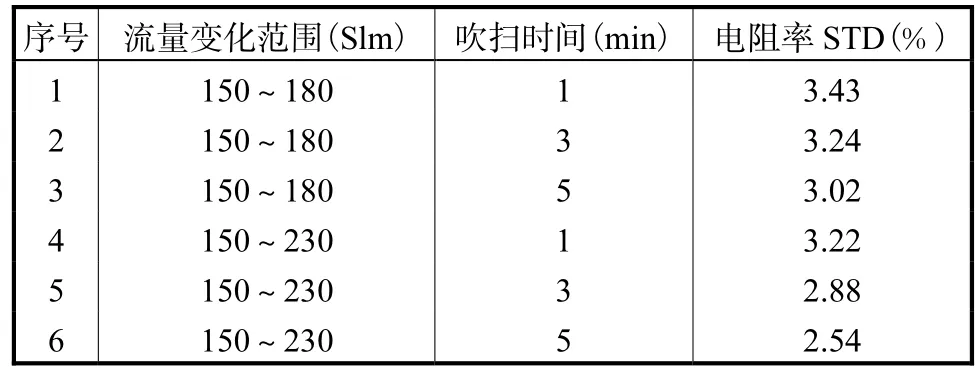

变流量吹扫工艺条件设置变量包括载气流量的变化梯度、稳定吹扫时间等,各因素条件设置及其组合过程都会显著影响外延材料的电阻率分布。实验气流变化范围条件分别采用 150~180Slm、150~230Slm;稳定吹扫时间分别选择 1、3、5min,实验条件的组合效果如表4所示。据此可知将载气 H2流量设定为 150~230Slm以及长达 5min的稳定吹扫时间,可以实现对自掺杂抑制的良好效果,使电阻率不均匀性<3%,满足了对外延片内均匀性指标要求。

表4 变流量吹扫条件设置对外延层电阻率均匀性的影响Tab.4 Influence of the setting of variable flow purge conditions on the uniformity of epitaxial layer resistivity

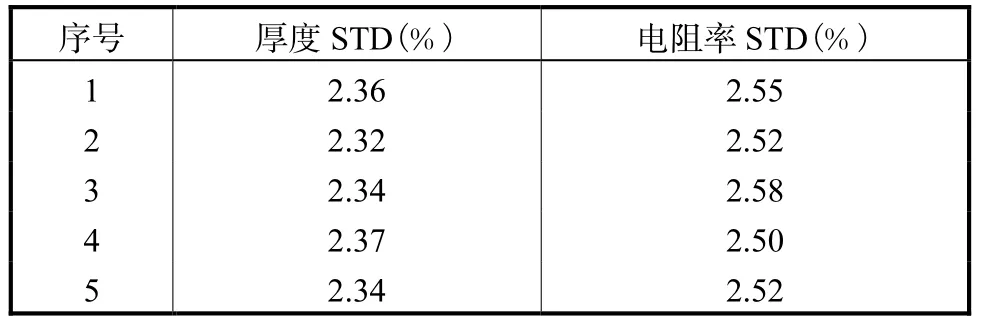

外延工艺条件确定后连续进行5组循环实验,进行电阻率和厚度测试结果由表5所示,表明本实验开发工艺具有良好的一致性和稳定性,均可以满足不均匀性<3%要求。

表5 外延均匀性调控工艺稳定性实验结果Tab.5 Experimental results on stability of epitaxial layer uniformity regulation process

3 结 论

本文针对外延反应系统流场与温场的分布影响VDMOS器件用 200mm尺寸的硅外延片的结晶质量、均匀性等机制展开研究。通过关键工艺的开发和良好组合实现硅外延片厚度和电阻率的标准偏差小于 3%,显著提高了参数的一致性,同时维持了良好材料结晶质量。工艺过程掌握的规律包括:①外延材料的结晶质量与生长温度关联密切,当工艺温度达到1050 ℃以上时,材料的表面结晶完整性良好,未见红雾状缺陷;②外延材料厚度均匀性与载气 H2流量与流速的分布特征相关,当 H2内侧与外侧的进气流量占比为 3∶1时,可以获得最佳的厚度均匀性;③外延材料的电阻率均匀性与基片温度片内纵向梯度、自掺杂效应的抑制的协同调制密切相关,当径向温度梯度不超过12℃,采用150~230Slm的载气变化范围以及长达 5min的稳定吹扫时间,可以实现对电阻率均匀性的优化,最终实现稳定的200mm外延生长工艺。