旋转挤压制粒成型力学建模及分析

■蒋清海 武 凯* 孙 宇 李庆凯,2

(1.南京理工大学机械工程学院,江苏 南京 210094;2.江苏牧羊控股有限公司,江苏 扬州 225127)

环模制粒成型技术是将粉体物料经旋转辊轧制备成颗粒产品的技术,具有生产效率高和产品质量稳定等优点,是目前国际制粒成型领域的主流技术,广泛应用于饲料工业、可再生生物质能源和制药等技术领域。制粒技术在饲料工业领域能有效改善物料的适口性、均衡动物营养、减少饲料的浪费等优点。目前,全球饲料年生产总量已突破10亿吨,我国作为第一饲料大国年产量也已突破2亿吨,可见饲料具有良好的发展前景,提高环模制粒技术将为促进我国饲料工业快速稳定发展提供有力保障。此外,制粒技术在可再生生物质能源领域能有效提高燃烧效率、减少温室气体排放、减少粉尘颗粒污染等优点。我国作为农业生产大国具有非常丰富的秸秆类生物质资源储量,通过制粒技术将其转化为固体成型燃料是缓解当前能源和环境问题的有效手段。

国内外学者围绕环模制粒过程的受力状态、颗粒质量、生产效率和能耗等问题展开了大量的理论分析和试验研究。Wang等(2017)研究了小麦秸秆与水稻秸秆混合后对制粒性能的影响并给出了最优组合,为我国秸秆资源的能源化利用提供了有效的参考依据。Jens等(2006、2007)建立了木屑在模孔内挤压成型过程的压强模型,并开展了相关试验验证与研究工作。Nielsen(2009)研究了纤维朝向对制粒性能的影响,表明横向纤维朝向有利于降低制粒能耗。Vukmirović等(2016)研究了粉碎方式对制粒性能的影响。吴劲锋(2007)研究表明,苜蓿草颗粒密度与挤压力之间存在指数关系。夏先飞等(2014)和蒋清海等(2017)围绕模辊的磨损机理和制粒成型机理进行了相关试验研究,为提高模辊寿命提供了有效依据。然而,上述研究并未考虑物料特性建立模孔内部三向应力状态下的力学模型。本文将通过对环模挤压制粒原理进行力学分析,建立物料在模孔内压缩成型的三向力学模型,分析了环模结构参数、模孔内物料颗粒的弹性模量、物料与模孔内壁的摩擦系数和泊松比等参数对制粒过程机理的影响规律。

1 环模制粒原理分析

环模制粒过程如图1所示,粉体物料通过喂料器导入制粒腔,物料在离心力作用下紧贴环模内壁随环模共同旋转,压辊在物料的带动下随环模同向旋转,随着模辊间隙逐渐减小,物料被压实后从模孔中挤出,经由切刀切断成柱形成品颗粒。由此可见,环模制粒的本质就是通过模辊载荷作用将粉状原料在模孔中压制成型并挤出制成颗粒的过程,因此需要建立不同特性物料在模孔中的压强模型。

图1 环模制粒过程原理

2 理论建模

首先,将挤压制粒过程中模孔内初步挤压成型的物料颗粒视为弹性材料,即忽略物料粉体在成型过程中的塑性变形过程,仅考虑物料颗粒初步成型后,在后续挤压过程中由于模孔内壁的限制而产生的小范围弹性变形,该变形量在物料挤出模孔后得到恢复。因此,可以借用弹性理论对物料制粒过程进行理论分析。分析过程中忽略模孔入口处的倒角。

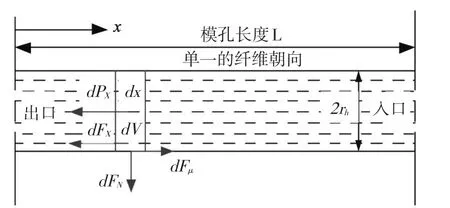

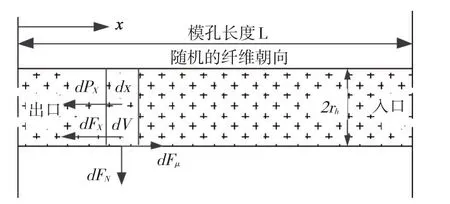

根据制粒原料不同的力学特性,考虑到物料在喂料过程中的规律性和模孔结构的轴对称性,可以将模孔中的物料划分为横观各向同性材料和各向同性材料。分别如图2和图3所示。

图2 模孔中横观各向同性材料

图3 模孔中各向同性材料

横观各向同性材料:材料在横向截面内任意方向上具有各向同性属性,与其轴向方向上具有的力学特性不同。植物秸秆可抽象为具有皮、芯、节结构的杆,且各组成部分均为横观各向同性材料。由于草本类原料一般经过铡切处理后形成细小的短杆结构,在挤压成型过程中具有一定的方向性,故草本饲料原料可以近似视为一种横观各向同性材料。

各向同性材料:本身具有各向同性属性的原料,多种物料均匀混合,各微小颗粒体虽然具有各向异性属性,但由于大量微小颗粒的随机分布,可以将其均匀混合物近似视为各向同性材料。配合饲料虽然由玉米等大量各向异性原料微粒混合而成,但由于大量微粒的随机分布和排列,可将模孔中的物料颗粒近似视为各项同性材料(武凯等,2013)。各向同性材料其实是横观各向同性材料的特殊情况。

由环模制粒过程可知,物料在模孔受到来自模孔入口的挤压力和模孔内壁在横截面内的反向支撑作用力,如图4所示处于三向应力状态。取模孔中一微小物料颗粒段进行受力平衡分析,图中可见物料微元沿模孔轴线方向(x)受到上层物料的挤压力和下层物料的支撑力以及模孔内壁对其产生的滑动摩擦阻力。因此,物料微元要顺利从模孔中挤出需要满足式(1)所示微分平衡方程。

图4 物料在模孔中三向应力示意图

假设dFx在物料微元端面上均匀分布。因此,图中物料微元受到的挤压力与压强如式(2)所示;物料从模孔内挤出过程中,物料与模孔内壁处于滑动摩擦状态,则摩擦力可由式(3)所示。

在所取微元内各个表面所受到的应力可以认为是均匀分布的,根据材料力学中广义胡克定理可知,微元在三向应力应变关系如式(4)所示。

当物料为横观各向同性材料(秸秆类与木质类生物质原料)时,可以认为模孔内物料在同一截面内任意方向上具有相同力学特性,因此 Ey=Ez,νxy=νxz,νyx=νzx,由于弹性模量与泊松比之间存在如下关系:

则式(4)可改写为

由图4可知,当物料不受模孔限制的情况下,轴向力的作用将导致物料微元产生轴向变形Δx和径向膨胀变形Δr。但由于环模的刚度远大于模孔中的物料,在挤压制粒过程中将模孔视为刚性体,忽略挤压过程中模孔内壁的变形,仅考虑模孔中物料颗粒在挤压过程中产生的弹性变形。由于在连续挤压制粒过程中,物料始终完全充满在模孔中,表明物料在入口处压制力加载前后,模孔内物料颗粒在模孔径向方向的应变为0,可得如下关系:

即:

对于各项同性材料而言,式中νyx=νyz。

由于Py=PN,则PN和Px有如下关系:

考虑到挤压制粒过程中,当模孔入口处的挤压力被撤去时物料仍紧紧束缚在模孔中不会脱落,说明物料与模孔内壁在下一次挤压开始之前就存在预应力PN0,则计算PN时应考虑预应力PN0对制粒挤出过程的影响,因此PN应改写为如下形式:

将物料从模孔内顺利挤出需满足式(12)所示条件。

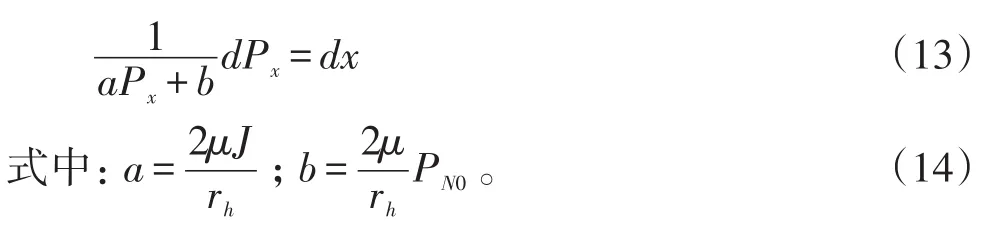

上式可改写为:

对上式两边积分得:

求解得:

整理后可得:

根据泰勒展开可知在x取较小值时:

可见,在x较小的情况下,制粒压力Px与物料泊松比参数a无关,而取决于参数bx。在挤压初始阶段由于不存在背压,因此物料不会由于泊松比变形而对模孔壁产生作用力。由于材料堆积产生背压后,物料开始因泊松比产生横向变形,为后续挤压制粒提供支撑。

将模孔长度L代入式(18)可以得到在制粒成型过程中要将物料从模孔中顺利挤出形成制品颗粒,模孔入口处至少需要达到式(20)所示压强。

从上述压强模型可以看出,对于横观各向同性材料而言,泊松比νyz和νyx体现了材料各向性能差异,Nielsen等(2009)研究中发现的原料纤维朝向对制粒性能的影响也能得到合理的解释。

3 影响因素分析

为分析各因素对模孔挤压压强的影响规律,在上述压强模型基础上借助Matlab软件进行分析计算,绘制模孔压强在各参数下的变化规律曲线。计算过程中,各参数取值范围如下:泊松比νyz和νyx取值相同,取值范围从0.1到0.5;摩擦系数μ取值范围从0.1到0.5;模孔长径比λ=L/rh取值范围从6到12。分析过程中对纵坐标进行归一化处理,取PL/PN0相对压强作为计算结果。

3.1 泊松比与摩擦系数对相对压强的影响规律

在长径比不变(λ=8)的条件下,泊松比从0.1到0.5;摩擦系数从0.1到0.5;计算得到相对压强随泊松比和摩擦系数的变化曲面如图5所示。

图5中可以看出,当摩擦系数较小时,相对压强随泊松比的增大的增幅很小;当泊松比较小时相对压强随摩擦系数增大在较小范围内增大;当泊松比和摩擦系数增大到一定程度后,随着泊松比和摩擦系数的增大,相对压强急剧增大。表明物料特性能显著影响挤压制粒成型所需的挤出成型力,进而影响制粒能耗和设备的使用寿命,根据制粒原料的特性对制粒过程工艺参数和设备参数进行优化,以达到良好的制粒效果,同时有效降低制粒能耗和延长设备使用寿命。

图5 相对压强随泊松比和摩擦系数的变化曲面

3.2 泊松比与长径比对相对压强的影响规律

在摩擦系数不变(μ=0.3)的条件下,泊松比从0.2到0.4;长径比从6到12;计算得到相对压强随泊松比和长径比的变化曲面如图6所示。

图6 相对压强随泊松比和长径比的变化曲面

图6中可以看出,当泊松比和长径比较小时,相对压强保持相对平稳,仅在较小范围内增大;当泊松比和长径比增大到一定程度后,随着泊松比和长径比的增大,相对压强急剧增大。表明模孔结构能显著影响挤压制粒成型所需的挤出力,进而影响制粒能耗和设备的使用寿命。随着模孔长径比的增加所需的挤出压强呈指数形式增长,长径比过大将显著提高制粒能耗,反之长径比过小又可能导致制粒条件不满足,颗粒无法成型。因此,根据物料特性选择合适的环模结构尺寸是确保满足制粒成型条件的同时有效降低制粒能耗的重要途径。

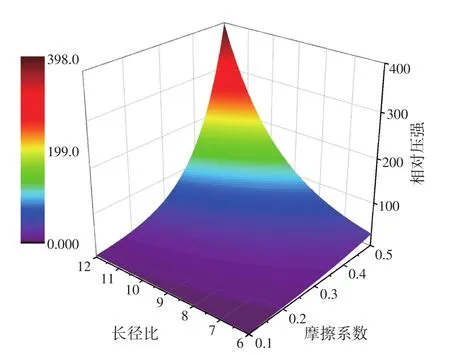

3.3 摩擦系数与长径比对相对压强的影响规律

在泊松比不变(νyz=νyx=0.3)的条件下,摩擦系数从0.1到0.5;长径比从6到12;计算得到相对压强随摩擦系数和长径比的变化曲面如图7所示。

图7 相对压强随摩擦系数和长径比的变化曲面

图7中可以看出,当摩擦系数和长径比增大到一定程度后,相对压强急剧增大。表明通过添加润滑剂和提高模孔光洁度等途径降低物料与模孔之间的摩擦系数能有效降低挤压制粒成型所需的挤压力。在改善物料与模孔摩擦系数的条件下,为满足挤压制粒成型所需挤压力可以选择适当提高长径比,此时虽然模孔入口载荷仍为制粒成型条件所需挤压力,但物料与模孔间的摩擦作用得到了有效改善,是有效延长环模使用寿命的潜在途径。

4 结论

本文对环模制粒原理进行分析,指出制粒过程的本质是通过模辊载荷作用将物料在模孔内压制成颗粒的过程;基于广义胡克定律分析了物料在中模孔受力状态,建立了横观各向同性物料在模孔制粒成型的压强模型。基于模孔压强模型进行了分析计算,讨论了各参数对模孔压强的影响规律。从机理上解释了原料纤维朝向对制粒性能的影响主要是由于物料各向泊松比差异造成的。原料性能会显著影响挤压制粒成型的所需挤出成型力,根据制粒原料特性选择合适的制粒过程工艺和合理的模孔结构参数是确保满足制粒成型条件和降低制粒能耗的重要途径。改善物料与模孔摩擦条件适当提高长径比可以在满足制粒成型所需挤压力的条件下降低模孔的磨损程度,是有效降低制粒能耗和延长环模使用寿命的潜在途径。