非晶合金变压器短路阻抗计算研究

(江西理工大学 电气工程与自动化学院,赣州 341000)

0 引言

如今的电气化社会中,变压器是不可或缺的电气设备。非晶合金作为变压器的铁心材料也是变压器磁路组成部分,具有磁通密度小的优势,如空载损耗相比传统硅钢变压器减小75%左右[1~3]。面对竞争日益激烈的市场环境,变压器制造业仍需要不断推出性能质量、成本更具优势的产品。其中变压器优化设计(Transformer Design Optimization,TDO)是降低产品主材成本的主要渠道之一[4,5]。由于非晶合金材料对机械应力敏感,导致非晶变压器抗短路能力不足[6]。因此,短路阻抗计算一直是非晶合金变压器设计与生产的关键问题之一。

近些年常有发生非晶合金变压器突发短路情况,因此对于变压器设计人员而言,短路阻抗是重要的设计参数之一[7,8]。文献[9,10]提出通过磁场-电场耦合法求解多绕组变压器的短路阻抗。此外,还可利用能量表达形式不同求出电抗[11]。迄今为止鲜有普适性的非晶油变短路阻抗计算公式,因此对于非晶油变迫切找到一个清晰易懂而又便于计算的短路阻抗求解方法。根据求解方法不同目前主要有解析法、磁路法、能量法和场路耦合法等。如文献[12,13]在建立变压器有限元模型的基础上,再建立电路模型,求解符合短路阻抗和短路环流。

因此,本文在非晶油变优化设计得出电磁参数计算单的基础上,推导出一种应用能量法求解非晶油变短路阻抗的方法,并将其计算结果与现有的变压器工程优化设计阻抗电压计算的结果进行对比分析。

1 短路阻抗与变压器优化设计联系

1.1 非晶合金变压器优化设计

1)变压器优化数学模型描述

式(1)中f(x)为以成本最优的目标函数;gi(x)、hi(x)表示约束条件;X=[x1,x2,…,xn]T为优化设计中有关的变压器参数变量。

2)变压器优化设计变量选取

自19世纪60年代开始有学者研究变压器优化设计。设计变量的合理选取决定了优化方案的可行性。为方便优化设计易于实现,尽量减少优化设计变量,并满足设计变量与目标函数和约束条件有直接关系。根据优化设计过程中数学模型的目标函数和约束条件,在此将非晶合金铁心油浸式变压器的铁芯单匡厚(DOOS)、磁通密度(Bm)、绕组高度系数(KEE)作为优化设计变量。

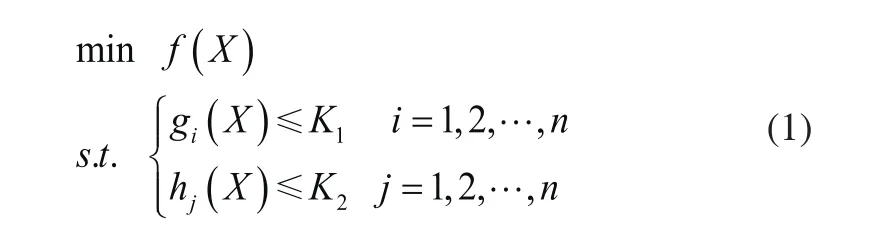

3)循环遍历优化模型

循环遍历法是目前变压器优化设计经典的优化方法,它可以在满足约束条件的前提下在全局范围内得到全部的解空间,并从中选出最优解组成一套完整变压器设计方案。该方法关键问题也在于选取合适的设计变量,且变量间须相互独立可以确定一套完整的变压器优化方案。在此考虑非晶变压器结构特殊,选择磁通密度、非晶单框厚、绕组电抗高度、电流密度,高、低压线圈参数、主空道数据等,共计33个设计变量。循环遍历优化在普通变压器设计中已经得到正确应用,优化结果满足各项性能标准及客户要求。其优化步骤描述如下[15]:

1)初始数据输入,相关参数计算。

2)铁心迭厚循环,计算铁心截面积。

3)低压匝数循环,以确定磁通密度、匝电势。

4)估算电抗高度,低压选线。

5)高压选线,高低压绕组计算。

6)油道布置计算,主要性能参数及材料成本计算。

7)输出电磁参数优化结果,评价优化方案选择最佳方案显示。

上述中,主要性能参数包括:空载损耗、负载损耗、空载电流、阻抗电压、高低压线圈温升等。具体流程如图1所示。

图1 循环遍历法流程图

1.2 短路阻抗对变压器设计主材成本的影响

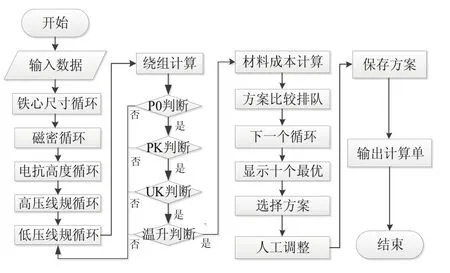

1)短路阻抗计算原理

阻抗电压UK包括电抗压降UX和电阻压降UR两部分,计算原理与普通硅钢变压器一样,但是在电抗分量的求解上有所差别[16]:

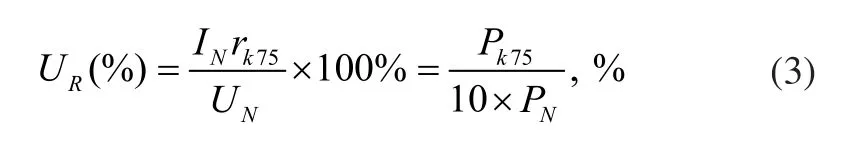

式(2)中,UX为电抗分量对应于漏磁通所决定的变压器的漏抗XK(%),UR为阻抗相当于主磁通产生的分量(很小),有时可忽略不计。短路阻抗以百分数的形式表示,计算式如式(3)所示:

式(3)中,IN为额定电流(A),UN为额定电压(V),rk75为折算至75℃时的绕组电阻(Ω),Pk75为75℃时的负载损耗(W),PN为额定容量(kVA)。本文中电抗分量是重点研究部分,电抗分量的大小影响因素很多,比如变压器的联结方式、绕组结构以及变压器的结构形式。同样,在此以百分数的形式将短路电抗分量的简要计算式列出为:

式(4)中的xk为短路电抗,Ω。

2)短路阻抗对变压器设计主材成本的影响

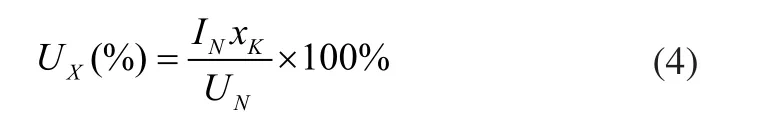

短路阻抗计算关系到变压器的主材成本、运行效率、电压变化率、短路电流等。对于双绕组变压器的电抗分量最终计算式可用(5)式表示:

式(5)中f为额定频率,HX为高、低压绕组平均电抗高度,W为额定分接时绕组匝数和,ρ为洛氏系数,et为匝电势,为漏磁面积。

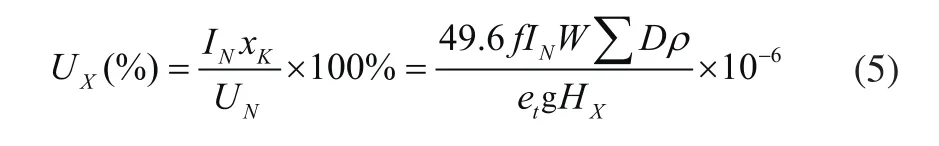

经过分析可知,当短路阻抗大于额定值的某一范围时,可通过调节高压线圈宽度B1以增大设计阻抗值,其调节机理可表示为图2所示。

图2 短路阻抗调节机理

根据式(3)~式(5)及图2可知,对于一个给定容量的变压器,可通过减小绕组电抗高度及降低匝电势的方法调整阻抗值,也可采取增大绕组匝数、总漏磁面积等措施进而增大阻抗电压值。但是每次减小匝电势都需要增加线圈的匝数,这将会导致绕组铜材或铝材用量增加,进而使得负载损耗也随之增大。在进行变压器参数优化设计时,通常需考虑损耗符合标准维持负载损耗稳定,因此会使用截面积较大的导线达到降低电流密度目的,这同样会增加了绕组的铜材用量。总而言之,非晶合金变压器优化设计是参数之间具有强耦合的工程问题,短路阻抗的增加会导致变压器主材成本增加。因此需要不断寻求更加精确的短路阻抗计算方法,以满足实际需求。

2 非晶合金变压器电抗分量几种求解方法

2.1 能量法计算电抗分量

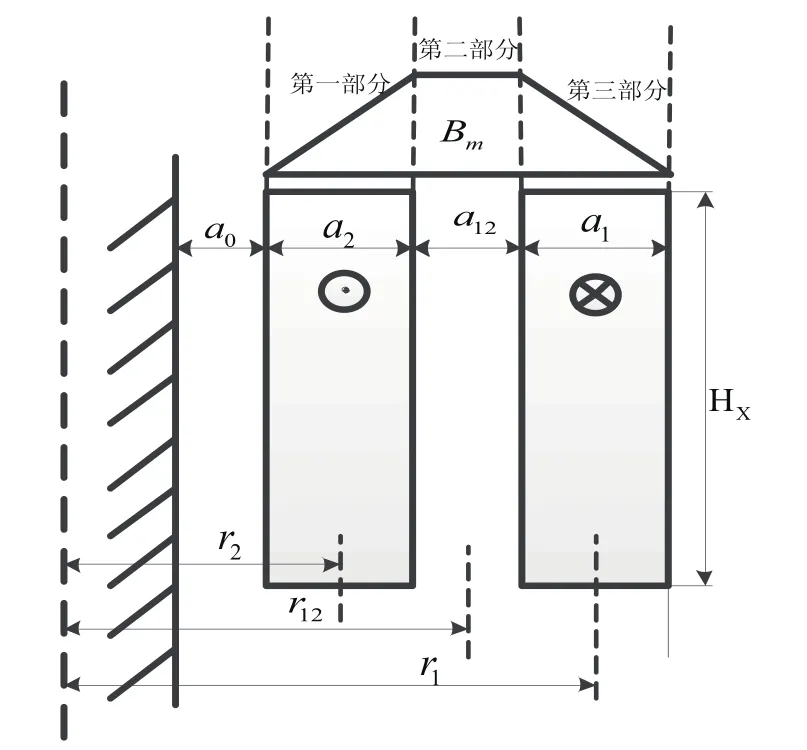

通过能量的不同表达方式,可以推导出电抗分量的计算式。因此,在用能量法求解变压器的短路阻抗时关键是计算出漏磁场的储存能量。通电线圈的电抗和磁场能量计算公式为:

式(6)中电抗xk与电感LK为待求量。经上述可得:

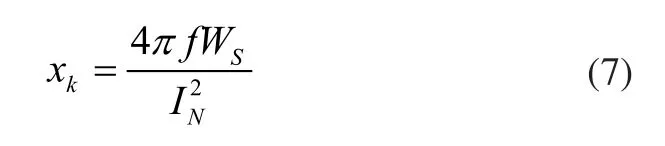

漏磁分布由低压绕组漏磁 、主空道漏磁、高压绕组漏磁三个部分。漏磁分布情况如图3所示,图中为方便计算考虑已做简要处理:

1)假设一次侧与二次侧磁动势完全相等;

2)磁势完全降落在绕组范围内。

图3 漏磁分布

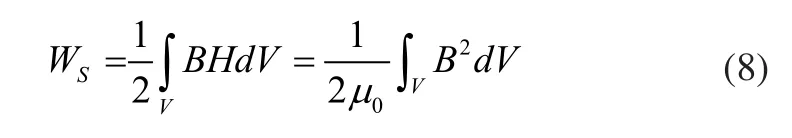

根据电磁场能量计算公式得到:

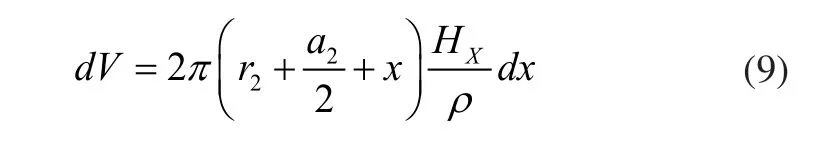

第一部分漏磁为低压绕组部分:对应于图3中的第一部分,其漏磁分布称线性化,在范围内距离线圈x处的磁密为真空磁导率所以该区域内的磁通密度与线圈的体积单元表示为:

式(9)中ρ为校正系数,亦称为洛氏系数,其可通过式(9)求得。

式(10)中,λ为总漏磁宽度,HX为平均电抗高度。

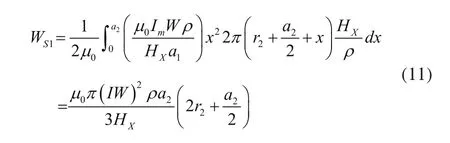

因此得到第一部分磁场最大能量:

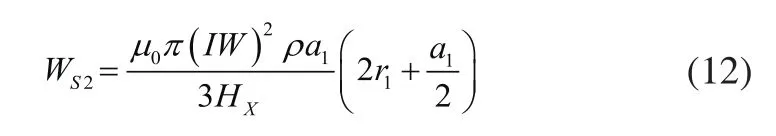

同理可得到第三部分高压绕组所占磁场最大能量:

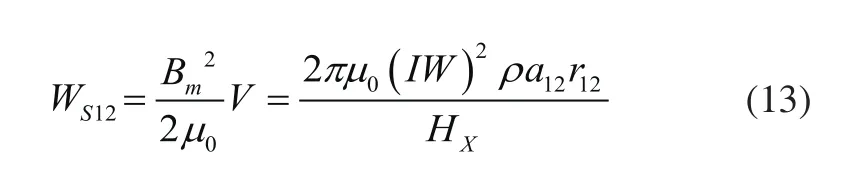

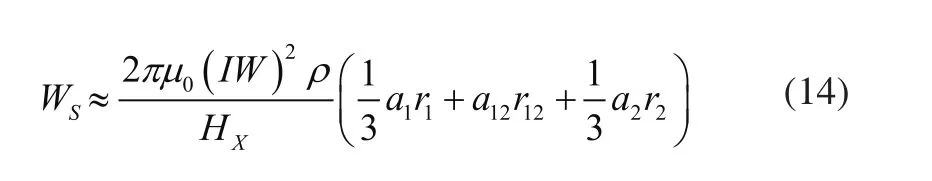

联立式(11)~式(13)可得磁场能量最大值表达式为:

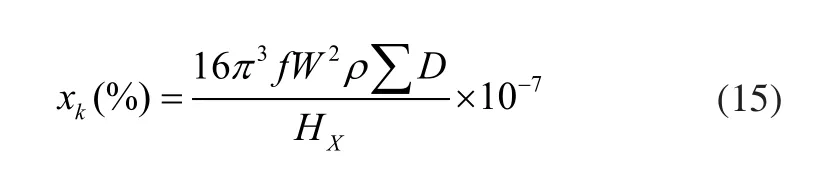

最终联立式(7)解得电抗表达式:

2.2 非晶合金变压器电抗分量工程计算

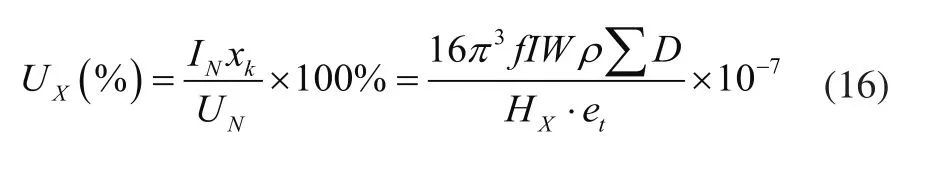

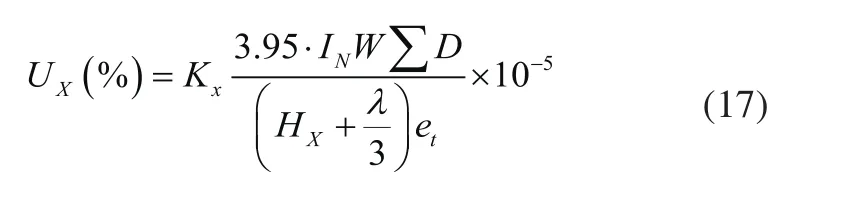

目前非晶合金变压器设计人员在短路阻抗的电抗分量进行计算时,通常将式(16)稍作改进一般采用下式求解电抗分量:

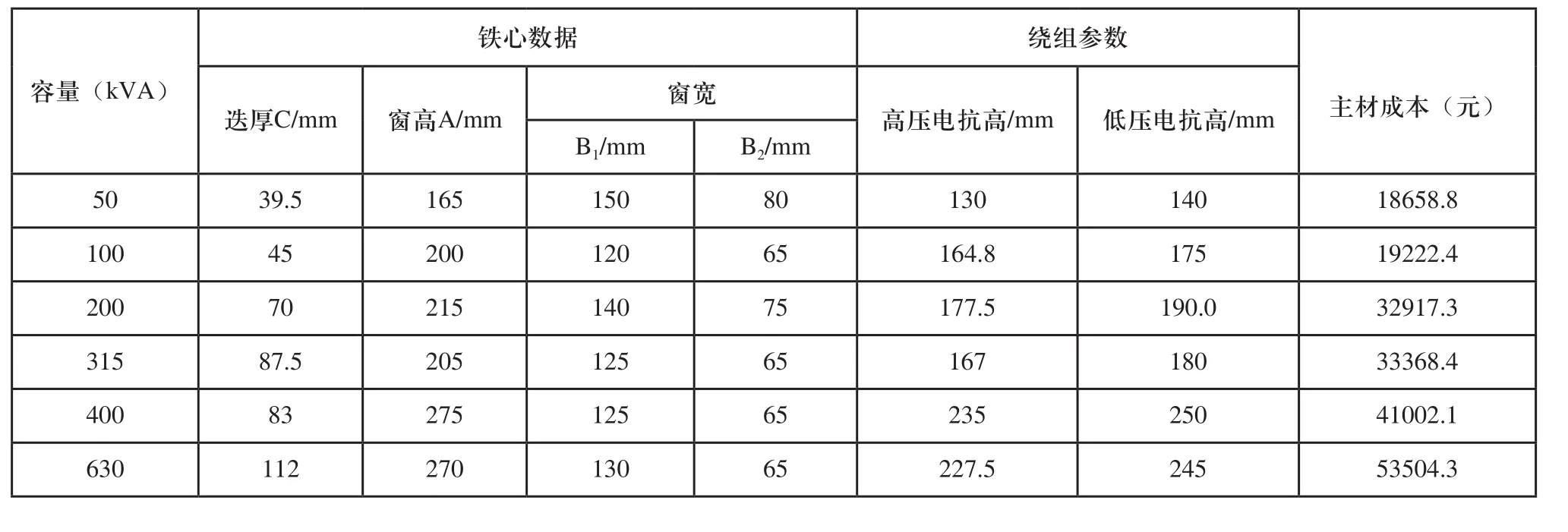

表1 变压器结构参数

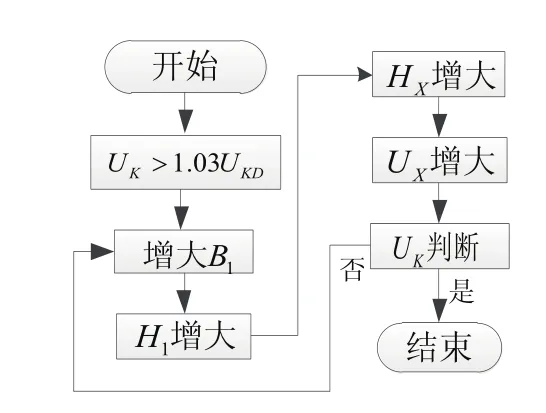

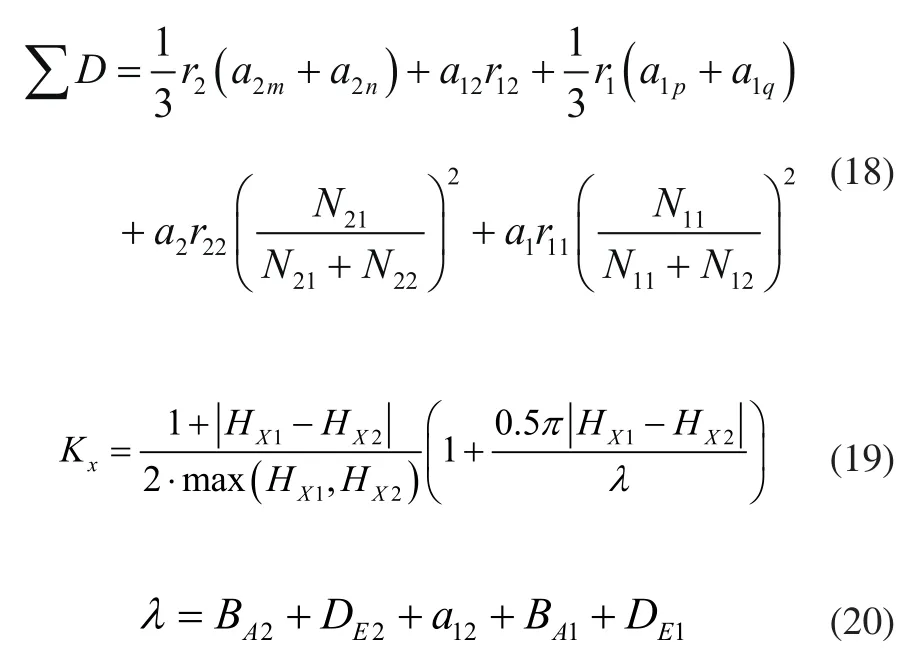

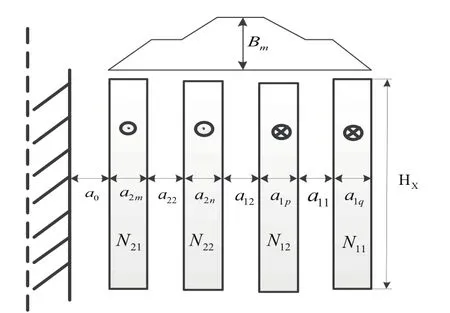

式(17)中Kx为漏抗系数,λ为非晶合金变压器有效总漏磁宽度,et为匝电势,其中匝电势计算在第二章已给出,其他变量相关计算公式将在下文中继续补充。现以非晶合金油浸式变压器高、低压绕组均为一油道时为参照的电抗分量的漏磁面积为例,计算过程如下,其漏磁分布如图4所示。根据式(17)可知,电抗分量主要求解漏磁面积和漏磁宽度。假设一个油道时,可得到:

式(18)~式(20)中HX1、HX2分别为高、低压绕组电抗高度,BA1、BA2分别为高、低压绕组的辐向厚度,DE1、DE2分别为高、低压绕组的内部油道的等效宽度。

图4 非晶合金变压器一油道漏磁分布

对比分析式(16)及式(17)电抗分量的这两种计算方法可知,后者引入针对非晶合金变压器的矩形绕组倒角特性引入漏抗系数,同时考虑了油道宽度等因素对漏磁计算的影响。因此,在工程上上更适用于目前非晶合金油浸式变压器的电抗分量求解。

3 计算实例与数据分析

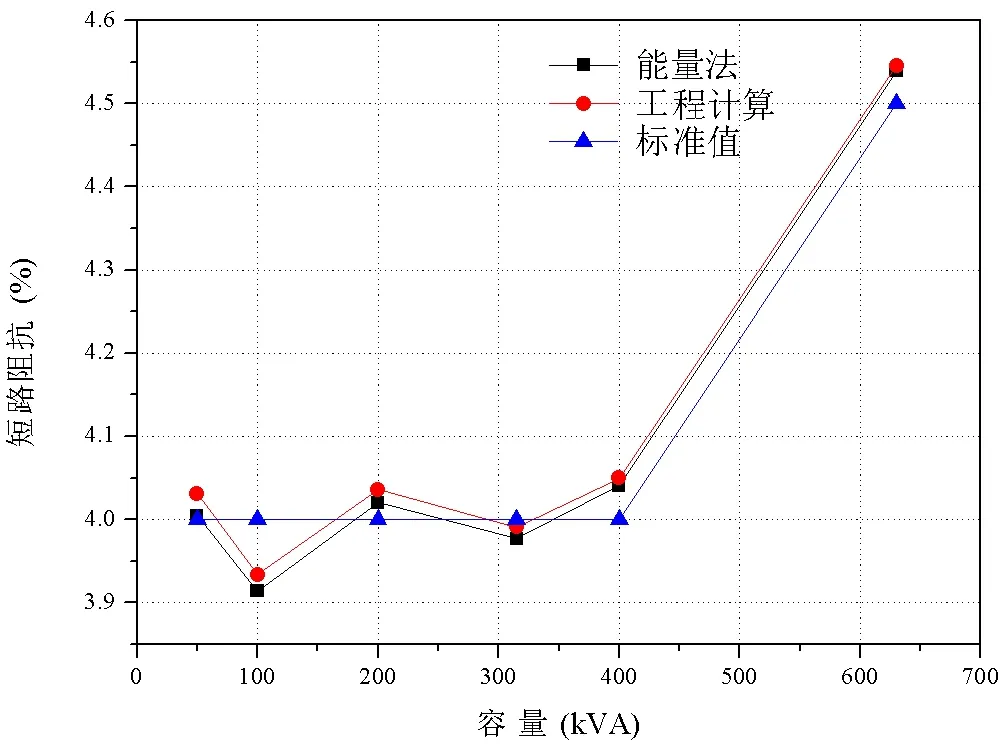

根据非晶合金变压器参数优化设计的思想,本文分别采取两种不同方法计算分析了六种不同容量的非晶合金变压器,文中分析的六种不同容量的非晶合金变压器其电磁数据非常典型更具代表性。表1为经优化设计得出的变压器结构数据和性能参数,分别对两种方法的计算结果与标准值进行对比分析,对比结果如表2及图5所示。

表2 不同容量的变压器阻抗值比较

经上述分析表明,变压器绕组的设计直接影响到变压短路阻抗,且对变压器的容量直接决定了设计主材成本。由表2和图5可知两种方法虽然均可达到性能标准要求,但能量法比工程计算法求解精度更高。同时容量越小因负载损耗引起的电阻分量对阻抗影响则越大,而且随着变压器容量的增大,两种计算方法的误差逐渐缩小。

图5 短路阻抗计算结果比较

4 结论

在变压器优化设计理论的基础上,通过分析非晶合金变压器的短路阻抗计算原理,运用能量法与非晶合金变压器短路阻抗工程计算,可得到如下结论:能量法与工程计算方法的区别在于能量法直接计算各部分能量,提高了阻抗求解精度。工程计算中考虑实际漏抗面积与油道布置并需引入了漏抗系数修正短路阻抗。在求解变压器短路阻抗精确值时刻采用能量法可提高数据的准确性。在实际设计中可将计算公式转换至程序代码中进行计算,以减小计算量进而提高工作效率,并可适当调整非晶合金变压器的电磁参数,最终达到性能参数最优及成本最优的目的。