PS/PTFE共混体系发泡行为研究

李 莹, 张 晨

(北京化工大学材料科学与工程学院,碳纤维及功能高分子教育部重点实验室,北京 100029)

0 前言

挤塑聚苯乙烯泡沫塑料(XPS)的绝热性能优异、吸水率较低、尺寸稳定性较好、在墙体保温、土木工程、冷链物流等领域有广泛应用[1]。氢氯氟烃(HCFCs)被广泛用作XPS的发泡剂,但是HCFCs属于臭氧消耗物质(ODS),同时也是温室气体,因而HCFCs即将被淘汰。对环境友好和气候友好的CO2组合发泡技术被选为最主要的替代技术进行HCFCs的淘汰[2-3]。

以CO2为发泡剂时,由于其与PS的相容性差,致使其在PS中溶解度低,难获得低密度制品[4-6]。PTFE作为一种亲CO2物质,可以有效提高CO2在PS/PTFE共混体系中的溶解度[7-8],发泡剂溶解度的提高有利于降低XPS的密度,同时PS/PTFE两相的相界面也可作为成核点对发泡行为产生影响[9-11]。

本文通过熔融共混法制备PS/PTFE共混材料,研究了PTFE含量及形态对PS/PTFE共混材料的流变行为以及发泡行为的影响。

1 实验部分

1.1 主要原料

PS,158K,德国BASF-YPC有限责任公司;

PTFE,Metablen3800,三菱丽阳株式会社;

CO2,纯度>99.5 %,北京氧立来气体有限公司。

1.2 主要设备及仪器

转矩流变仪,XSS-300,上海科创橡塑机械设备有限公司;

压片机,LP-S-50,瑞典Labtech Engineering公司;

旋转流变仪,MARS,美国TA仪器公司;

高压发泡釜装置,200 mL,北京森郎科技有限公司;

密度天平,CPA2245,赛多利斯科学仪器有限公司;

扫描电子显微镜(SEM),FEG250,美国FEI公司。

1.3 样品制备

按照表1的配方在温度为190 ℃,转速为50 r/min的条件下,在密炼机中进行熔融共混10 min,压片制样;

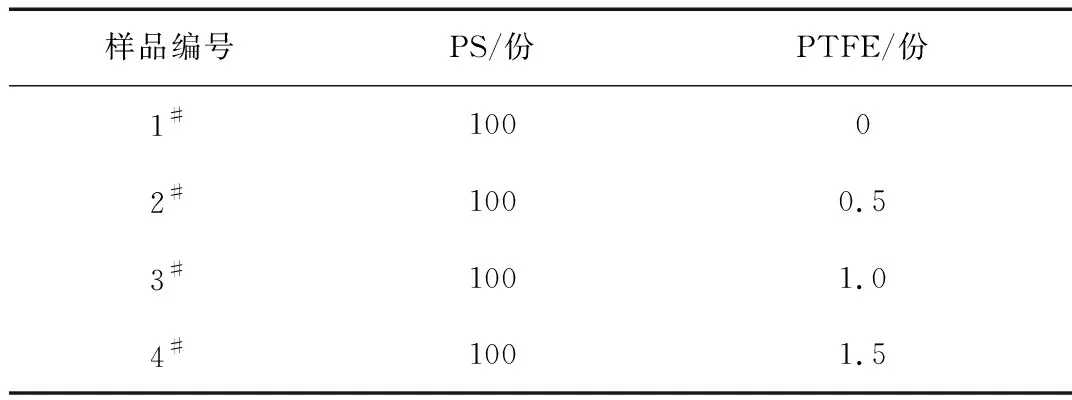

表1 PS/PTFE共混材料的配比

将超临界CO2注入发泡釜中,并分别在130、134、138 ℃,12.5 MPa下稳定3 h,使CO2充分溶入PS/PTFE共混材料中,然后打开发泡釜的泄气阀将压力瞬间释放,得到所需的XPS泡沫。

1.4 性能测试与结构表征

旋转流变仪测试:采用旋转流变仪对各个样品的动态剪切流变性能进行研究,取得直径15 mm,厚度为2.0 mm的实验试样放于平行板夹具间,测试温度为220 ℃;剪切频率范围为0.1~100 Hz,最大应变应力为5 %;

密度测试:采用密度天平对各个发泡样品的密度进行表征,每组样品测试3次,通过式(1)经行计算;

0.001 2

(1)

式中Wa——天平上测得的样品质量值,g

Wf——样品排水质量与样品质量的差值,g

ρfl——测试时刻水的密度,g/cm3

SEM测试:在液氮中脆断后,对泡沫断面喷金,采用FEI扫描电镜在放大分析泡孔形态,设置电压10 kV;

泡孔统计:泡孔尺寸和泡孔密度统计:在Image-pro Plus中对泡孔的尺寸进行统计计算得到平均尺寸,并得到泡孔单位面积上的泡孔数,泡孔密度由式(2)~(3)计算得到[12]。

(2)

(3)

式中φ——发泡倍率

ρp——发泡前样品密度,g/cm3

ρf——发泡后样品的密度,g/cm3

n——泡孔密度,个/cm3

nb——统计面积中的泡孔数量,个

L——统计面积中的边长,cm

2 结果与讨论

2.1 PTFE在共混材料中的相态变化

图1是不同含量的PTFE在相同加工条件下,在PS中的形态变化。PTFE作为分散相分散在PS基体中,由图1(b)~(d)可知,PTFE含量为0.5份和1份时,PTFE主要以球状粒子的形态存在。PTFE含量为1.5份时,PTFE发生原位成纤,生成大量纤维状PTFE。这是因为在190 ℃时PTFE晶体会从三斜晶体转变为六边形晶体,相邻分子链间的作用力减弱,在一定的剪切作用下产生滑移形成纤维状结构[8]。同时在本实验条件下,PTFE含量少时PS熔体较难传递足够的剪切力使PTFE晶体间产生滑移而产生纤维状PTFE。

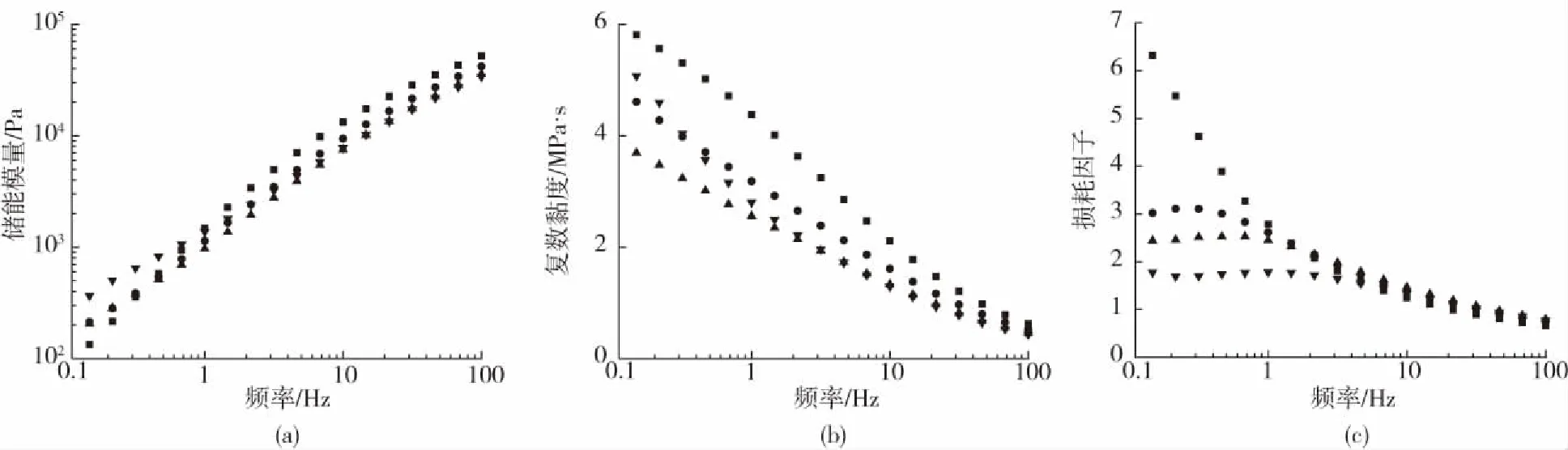

2.2 PS/PTFE共混材料的流变行为研究

储能模量是反映熔体强度的重要参数,在低频区的高储能模量有利于发泡。图2(a)是共混材料储能模量与频率的关系。分析图2(a)可知,当PTFE的含量为2份时,共混材料在低频区的储能模量有较大的提升,而PTFE含量为0.5份和1份时,共混材料在低频区的储能模量提升不大。结合图1分散相相态图可知,PTFE含量为0.5份和1份时,PTFE主要以球状颗粒存在。当PTFE的含量为2份时,PTFE发生了原位成纤,存在大量纤维状PTFE。纤维状PTFE能够抑制聚合基体分子链的松弛并且储存部分应变能提高共混材料熔体弹性[8],因为在低频区PTFE的含量为2份时共混材料的储能模量有较大的提升。

PTFE含量/份:(a)0 (b)0.5 (c)1.0 (d)1.5图1 随PTFE含量变化,PTFE在PS中的相态变化Fig.1 Dispersion phase change with different PTFE contents

复数黏度越高,泡孔增长的阻力越大,反之,泡孔增长阻力越小。图2(b)是共混材料复数黏度与频率的关系。分析图2(b)可知,加入PTFE后共混材料的复数黏度降低,这是因为PTFE拥有非常小的摩擦因子,因而起到了润滑作用。所以在PTFE未大量成纤的情况下,添加量越大,共混材料的复数黏度在低频区就越低[8]。但是,当PTFE的含量为2份时,大量生成的纤维状PTFE组成的纤维网络阻止了分子链的运动,共混材料复数黏度提升。

损耗因子是熔体在交变应力下,应变和应力的相位差,损耗因子越小,相位差越小,共混材料的弹性响应越快,可发性越高。图2(c)是共混材料损耗因子与频率的关系。分析图2(c)可知,加入PTFE后共混材料在低频区的损耗因子都大幅下降,且PTFE含量越高,共混材料在低频区的损耗因子下降幅度越大,共混材料弹性响应明显,可发性提升。并且在低频区损耗因子随频率增加有小幅上升,在频率升高到一定值后开始下降,表现出物理交联聚合物的流变特征[13]。这是因为PTFE网络在高剪切速率时解缠结的发生。

PS/PTFE配比:■—100/0 ●—100/0.5 ▲—100/1.0 ▼—100/2.0(a)储能模量 (b)复数黏度 (c)损耗因子图2 PS/PTFE共混材料动态流变性能Fig.2 Rheological property of PS/PTFE blends

2.3 PS/PTFE共混材料的发泡行为研究

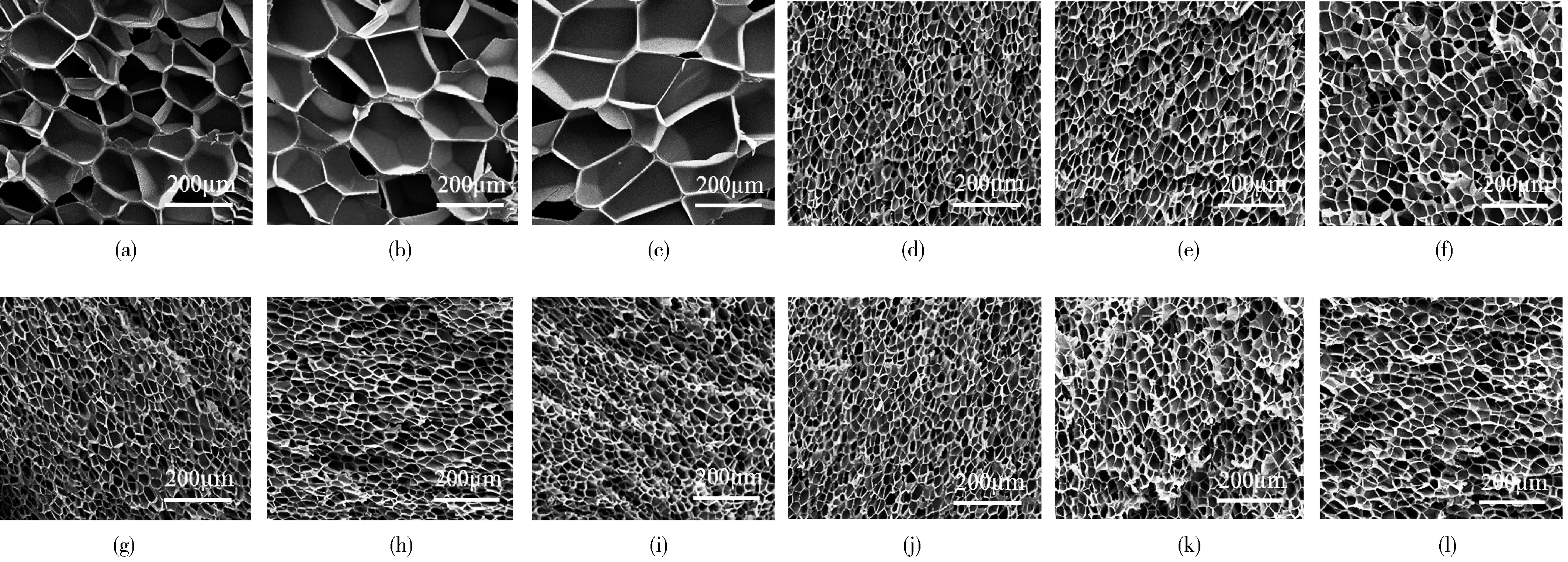

图3是在不同温度下PS/PTFE共混材料的泡孔形态。加入PTFE后共混材料的泡孔尺寸明显减小,泡孔密度明显增加,说明加入PTFE后有利于泡孔成核。这是因为在纯PS中泡孔成核为均相成核,而加入PTFE后,PTFE和PS的相界面可以作为泡孔异相成核的成核点,因而加入PTFE后有利于泡孔成核。同时随着发泡温度的提高,泡孔尺寸有增大的趋势。

PS/PTFE配比,发泡温度/℃:(a)100/0,130 (b)100/0,134 (c)100/0,138 (d)100/0.5, 130 (e)100/0.5, 134 (f)100/0.5, 138(g)100/1.0, 130 (h)100/1.0, 134 (i)100/1.0, 138 (j)100/2.0, 130 (k)100/2.0, 134 (l)100/2.0, 138图3 PS/PTFE共混材料泡沫的泡孔形态Fig.3 SEM micrographs of PS/PTFE blend foams

发泡温度/℃:■—130 ●—134 ▲—138(a)泡孔密度 (b)泡孔平均尺寸 (c)泡沫密度图4 泡沫的结构参数Fig.4 Several properties of PS/PTFE foams

图4(a)是随PTFE含量增加共混材料泡孔密度的变化。由图知,随着PTFE含量的增加泡孔密度先增加后趋于不变。这是因为随着PTFE含量的增加,可作为成核点的界面增加,促进了泡孔成核,泡孔密度增加。但是当泡孔成核达到饱和后继续增加成核点不能进一步促进泡孔成核,因而随着PTFE含量进一步增加,泡孔密度趋于不变。发泡温度由130 ℃提升到138 ℃使对共混材料泡孔密度影响不大。

由图4(b)可知,随着PTFE含量的增加泡孔平均尺寸先减小后趋于不变。随着温度从130 ℃提升到138 ℃,泡孔平均尺寸逐渐提升。由图4(c)可知,随着PTFE含量的增加泡沫密度先减小后趋于不变。随着温度从130 ℃提升到138 ℃,泡沫密度逐渐提升,这主要是因为泡孔尺寸增大造成的。

3 结论

(1)随着PTFE含量的增加,PTFE在共混材料中发生了原位成纤,出现大量的纤维状PTFE;

(2)随着大量纤维PTFE的出现,PS/PTFE共混材料的储能模量和复数黏度逐渐增加,损耗因子降低,共混材料可发性提高;

(3)发泡温度从130 ℃提升到138 ℃时,泡孔平均尺寸增大,泡孔密度变化不大;

(4)随着PTFE含量的增加PS/PTFE共混材料的泡沫的泡孔密度从4×106个/cm3左右增至6×108个/cm3左右,泡孔平均尺寸从100 μm以上降至30 μm左右,表明两相界面起到了气泡成核的作用,同时泡沫密度降低。