蒸馏水含量对三明治结构硬质聚氨酯泡沫性能的影响

韩 景,任海涛,2*, 李婷婷,2,刘博博,楼静文,3

(1.天津工业大学智慧纺织与节能制品创新平台,天津 300387; 2.教育部与天津市共建先进复合材料重点实验室,天津 300387; 3.亚洲大学生物信息与医学工程学系,台中 41354,中国台湾)

0 前言

硬质聚氨酯泡沫材料是以异氰酸酯和聚酯多元醇为主要原料,在发泡剂、催化剂、阻燃剂等多种助剂的作用下,通过专用设备混合,经高压喷涂现场发泡而成的高分子聚合物[1-2]。由于硬质聚氨酯泡沫材料具有较低的密度,良好的尺寸稳定性,优越的机械性能,优异的绝热以及耐老化性能,它们正成为极具应用前景的高性能材料[3-5]。尤其是在节能应用方面,对可降解聚氨酯泡沫材料的需求很大,例如热绝缘、缓冲和包装等领域[6]。而传统的发泡剂会引发环境问题,为此开发出新型的环境友好型发泡剂成为主流趋势,水由于其便宜、易得等优点成为理想的发泡剂[7-10]。水的加入会提高发泡的效果。发泡过程中随着水含量的增加产生CO2量增加,泡孔孔径也越来越大,进而密度也会降低[11]。同时,硬质聚氨酯泡沫的硬度以及力学性能也会受到影响。因此,在材料硬度满足要求的前提下,尽量选择能够获得泡孔孔径小且均匀致密的硬质聚氨酯泡沫的蒸馏水用量。前人研究了不同的发泡剂对硬质聚氨酯发泡性能、力学性能以及在保温隔热材料中热导率的影响[12-14]。然而,目前尚未见有关不同水含量对硬质聚氨酯发泡材料保温隔热及热力学性能影响的研究报道。本研究拟使用聚多元醇和二苯甲烷二异氰酸酯为原料,以聚对苯二甲酸乙二醇酯(PET)为上下面板,在模具中进行一体发泡形成多孔复合材料。以水作为发泡剂,改变硬质聚氨酯泡沫材料密度,进而制备出一系列硬质聚氨酯泡沫材料复合板材。通过检测样本的外观形貌、密度、保温隔热性能、力学性能、压缩性能以及热力学性能测试来评估样本的综合性能。

1 实验部分

1.1 主要原料

聚醚多元醇(A剂),羟值20,相对分子质量6 000,橙黄色,深圳科晟达有限公司;

二苯甲烷二异氰酸酯(B剂),密度1.25,黑褐色,深圳科晟达有限公司;

PET非织布,规格为200 g/m2,中国台湾信织实业股份有限公司。

1.2 主要设备及仪器

扫描电子显微镜(SEM),TM-1000,日本日立公司;

计算机伺服控制材料试验机,HT-2402, 上海弘达仪器有限公司;

导热系数测试仪(水流量平板法),DRX-I-SPB,湘潭华丰仪器制造有限公司;

智能型低温恒温槽,HX-1005,郑州紫拓仪器设备有限公司;

热重分析仪(TG),TG209F3,NETZSCH,德国耐驰仪器制造有限公司。

1.3 样品制备

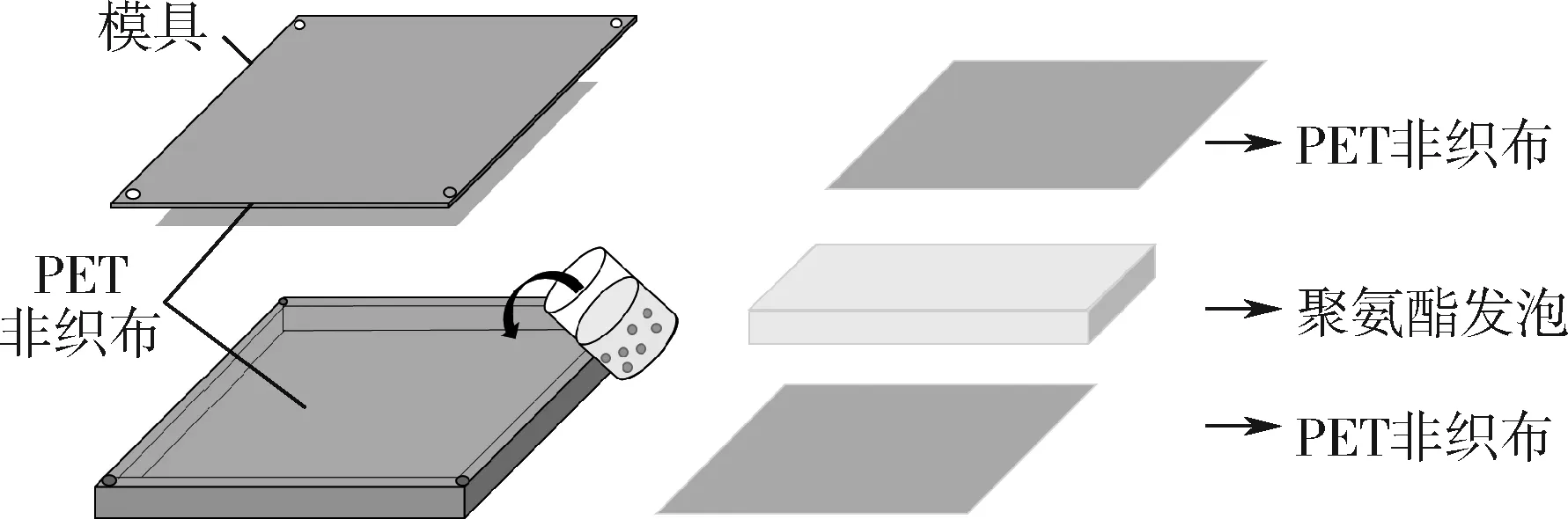

取一定量聚醚多元醇,分别加入质量分数为0、0.5 %和1.0 %的蒸馏水,使用电动搅拌器以1 000 r/min的速度搅拌2 min;随后加入相同质量的异氰酸酯,以1 000 r/min的速度搅拌25 s,再快速将混合物注入上、下层铺有PET非织布的模具(尺寸为350 mm×330 mm×20 mm)中进行一体发泡成型;待1 h固化后脱模,将样品室温下放置24 h后测试其性能,制备过程如图1所示。

图1 硬质聚氨酯发泡板材示意图Fig. 1 Rigid polyurethane foaming board sketch

1.4 性能测试与结构表征

SEM分析:所有材料用刀片切成小片进行SEM观察,加速电压为5 kV,使用Image-Pro Plus 6.0分析表面形貌图像并获得泡孔直径;

参照GB/T 6343—1995,使用电子天平、游标卡尺对发泡材料进行密度测试,在发泡板材上随机取3点,试样尺寸为50 mm×50 mm×20 mm,试样为3个;

参照GB/T 8813—2008,使用计算机伺服控制材料试验机及其压缩测试头对发泡复合材料进行压缩性能测试,测试速率5 mm/min,试样尺寸为50 mm×50 mm×20 mm,试样为3个;

参照GB/T 8812.2—2007,使用计算机伺服控制材料试验机对发泡复合材料进行弯曲性能测试,跨距为100 mm,测试速率为10 mm/min,试样尺寸为120 mm×25 mm×20 mm,试样为3个;

参照 GB/T 3399,使用智能型低温恒温槽对发泡复合材料进行弯曲性能测试,电炉温度设定为50 ℃,选择三层试样一栏,输入厚度20 mm,温度50 ℃,水循环系统调整进出水量为40 mm3/h,试样尺寸为200 mm×200 mm×20 mm,试样个数为3个;

TG分析:称取适量样品,在氮气气氛下,以流速为60 mL/min、加热速率为10 ℃/min从50 ℃升温至800 ℃,考察其热失重情况。

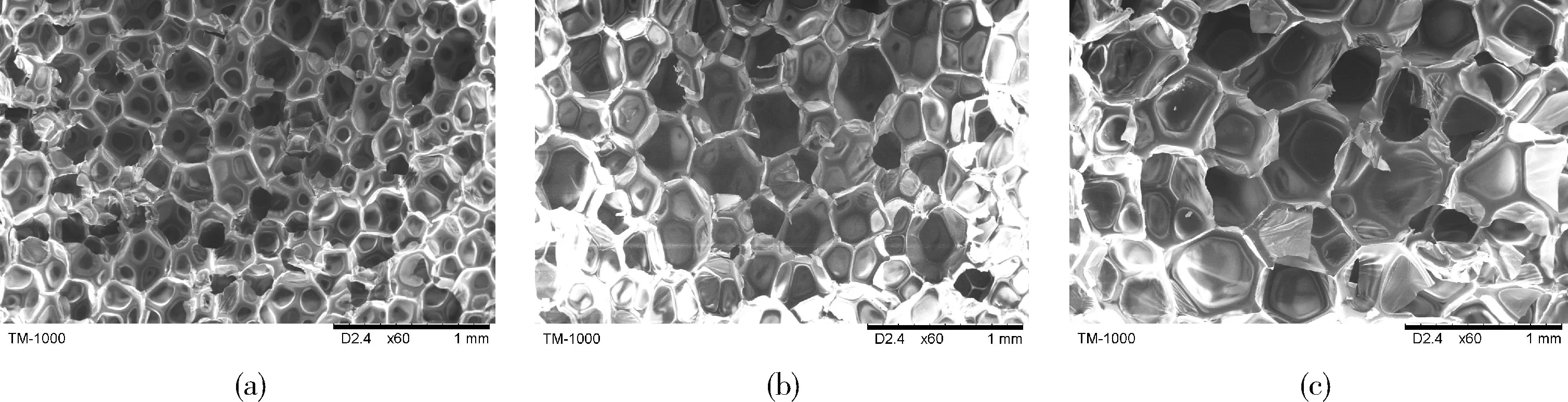

水含量/%:(a)0 (b)0.5 (c)1.0图2 不同水含量所得硬质聚氨酯泡沫材料的SEM照片Fig. 2 SEM micrographs of rigid polyurethane foaming materials with different water content

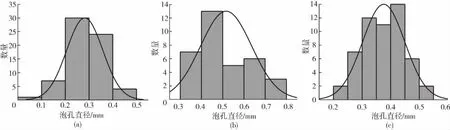

含水量/%:(a)0 (b)0.5 (c)1.0图3 不同水含量所得硬质聚氨酯泡沫材料的孔径分布Fig.3 Cell size distribution of rigid polyurethane foaming materials with different water content

2 实验部分

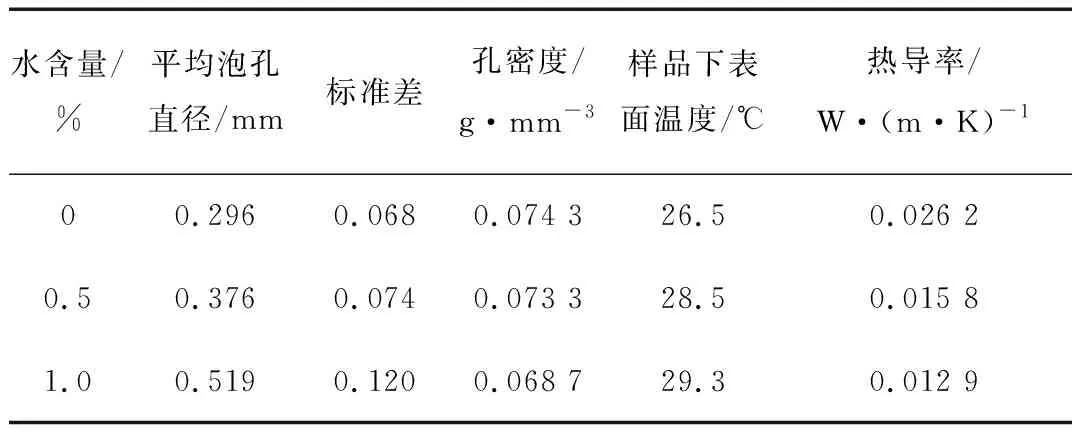

2.1 形貌特征分析

结合图2、3和表1可知, 硬质聚氨酯泡沫材料的泡孔直径随着水含量的增加而增加。泡孔直径主要分布在0.296~0.519 mm 之间。当未添加蒸馏水时,平均泡孔直径最小,其值为0.296 mm;当水含量为1.0 %时,泡孔直径最大,平均直径为0.519 mm。这归因于少量的水和异氰酸酯反应生成了少量CO2气体,促进了泡孔的形成。当含水量增大时,产生的二氧化碳显著增加,发泡膨胀速度加快,形成大的气泡,导致泡孔形态变大,均匀性变差[15]。

表1 不同含水量所得发泡材料的孔径分布Tab.1 Pore diameter distribution of foamed materials with different water content

2.2 材料密度与导热性能

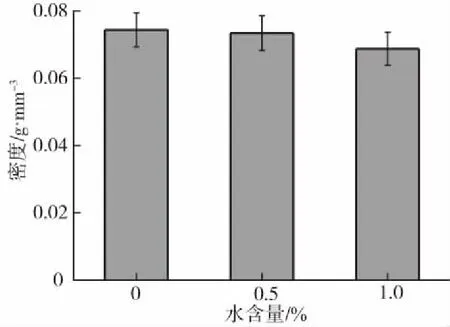

图4 不同水含量对硬质聚氨酯泡沫材料密度的影响 Fig. 4 The effect of different water content on the density of rigid polyurethane foam material

由图4可知,硬质聚氨酯泡沫材料的密度随着水含量的增加呈现出略微降低的趋势。当水含量为零时密度最大,其值为0.074 3 g/mm3;当水含量为1.0 %时密度最小,为0.068 7 g/mm3。硬质发泡的生长过程是一个复杂的动态过程,一般认为包括以下几个阶段:(1)聚合物/气体溶液体系的形成:通过调节气体的溶解速度和扩散速度,使适量气体均匀溶于溶液中,并达到热力学平衡;(2)泡孔生长:当反应物料中气体浓度不断上升并达到平衡后,逐渐开始形成微小气泡,此泡孔呈球状,泡孔数量决定泡孔密度、制品密度和发泡倍率,此时体系为气液两相且不稳定;(3)泡孔成型及制品固化:核化逐渐进行,不再形成微泡,气体不断从液相中扩散到已生成的气泡中,气泡体积不断增大,形成稳定的几何结构[16]。在发泡过程中异氰酸酯与水反应,先形成不稳定的氨基甲酸,然后分解成二氧化碳和胺。随着发泡体系中水含量的增加,反应产生的二氧化碳气体增多,气泡膨胀速度加快,泡孔相互接触合并形成大的泡孔,而包裹气体的基体材料体积为定值,因此密度逐渐降低。

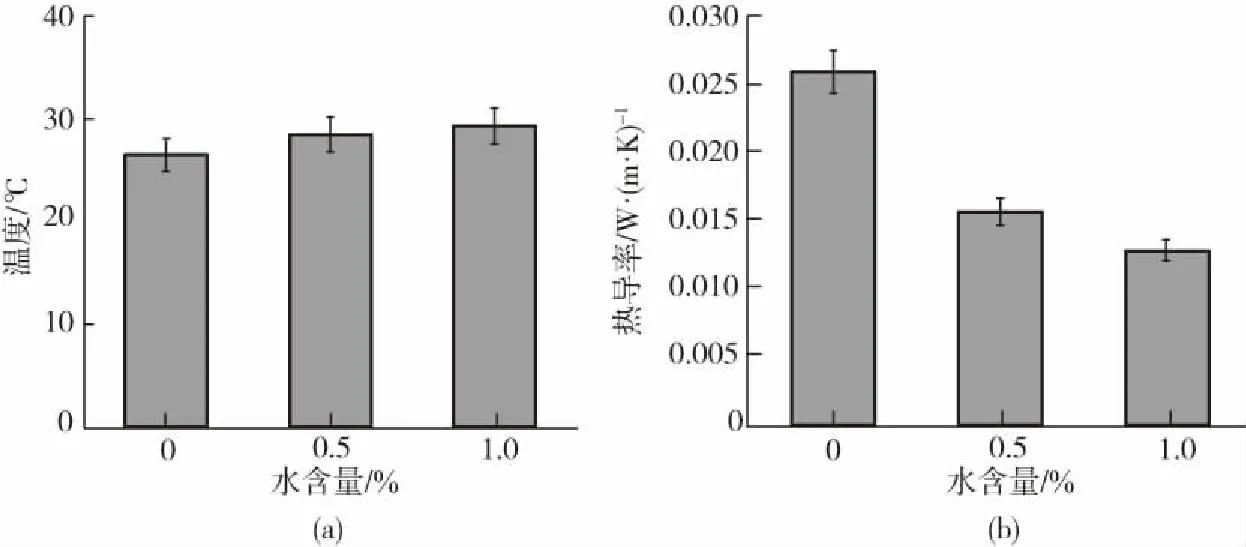

如图5(a)所示,水含量为0、0.5 %和1.0 %时样品下表面最高温度分别为26.5、28.5 ℃和29.3 ℃。由此可知,加入蒸馏水后发泡板材的试验最高温度明显增加,且水含量越多温度越高。蒸馏水的加入会促进发泡过程,降低发泡板材的密度,进而提升其保温隔热性能。硬质聚氨酯泡沫体的热导率是指单位温度梯度(在1 m长度内温度降低1 K)在单位时间内经单位导热面所传递的热量。聚氨酯泡沫体的热量传递分为3种形式:

热传导、热对流和热辐射。大量研究表明聚氨酯泡沫体的热量传递主要取决于泡沫体泡孔的数量、尺寸、形状以及泡沫密度。由图5(b)可知, 聚氨酯硬质发泡材料的热导率随着水含量的增加而降低。当水含量为1.0 %时热导率最小,其值为0.012 95 W/(m·K);当水含量为零时热导率最大,其值为0.026 2 W/(m·K)。这主要是由于随着水含量的增加,反应所产生的CO2气体增多,而气体的热导率比固体小得多,因此热导率下降[17-18],表现出明显的保温隔热效果,一般的硬质聚氨酯泡沫材料的热导率为0.022 W/(m·K)。

(a)温度 (b)热导率图5 水含量对硬质聚氨酯泡沫材料保温、隔热性能的影响Fig. 5 The effect of water content on the thermal insulation and thermal insulation of rigid polyurethane foam materials

2.3 力学性能

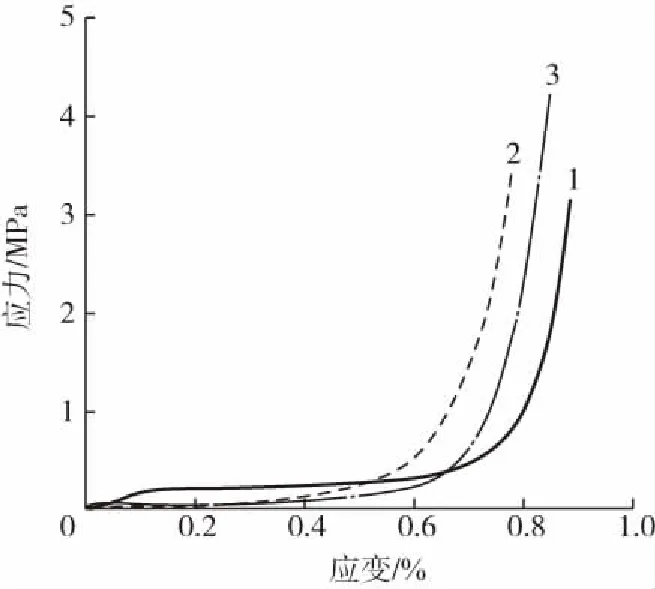

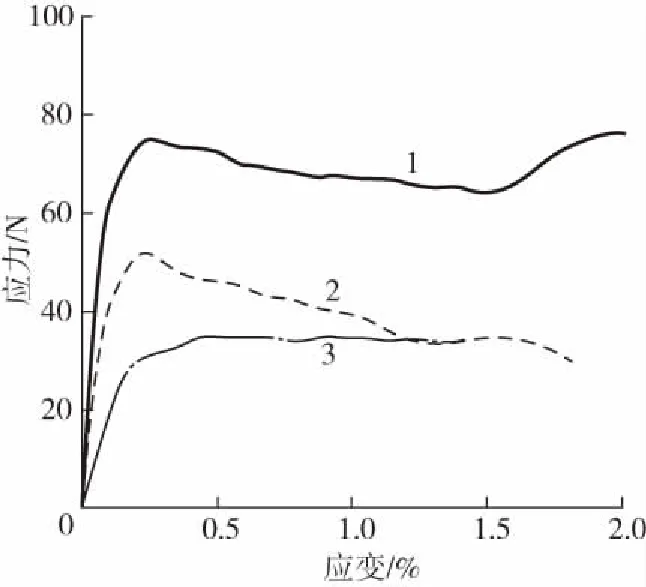

水含量/%:1—0 2—0.5 3—1.0图6 水含量对硬质聚氨酯泡沫材料压缩性能的影响Fig. 6 The effect of water content on the compression properties of rigid polyurethane foam materials

从图6可知,硬质聚氨酯泡沫材料的压缩性能随着水含量的增加而逐渐降低。当水含量为零时压缩应力最大;当水含量为1.0 %时,压缩应力最小。密度作为非常重要的物理性质,对硬质聚氨酯泡沫的力学性能具有显着影响[19]。一般而言,压缩强度随密度增加而增加。随着水含量的增加其发生形变的应力降低,且加入的水越多越容易产生应变。水会使板材中泡孔增大增多,故而会使其压缩性能降低。随着水加入量增加,泡沫压缩强度减小[20]。另外,水的添加会使泡孔增大,泡孔壁变薄,对发泡材料支撑作用降低。随着水含量的增加,硬质发泡材料对水的吸收率增加,泡孔较大的基体可吸收更多的水,形成脆性的缩二脲化合物, 缩二脲化合物是一种刚性基团,它能使泡沫整体结构变脆,导致泡沫体的压缩强度等力学性能下降。

水含量/%:1—0 2—0.5 3—1.0图7 水含量对硬质聚氨酯泡沫材料三点弯曲性能的影响Fig. 7 The effect of water content on three point bending properties of rigid polyurethane foam materials

由图7可知,随着含水量的增加,三点弯曲性能呈下降的趋势。含水量为零时应力为75 N,含水量为0.5 %时应力为52 N,相比下降了23 N;含水量为1.0 %时应力为34 N,与含水量0.5 %时相比下降了18 N。硬质聚氨酯泡沫材料中含水量越多弯曲性能越差。因此,水对硬质聚氨酯泡沫材料的弯曲性能有显著影响。蒸馏水作为一种发泡剂会促进材料中的气泡的形成,根据SEM照片显示,随着含水量的增加,泡孔直径变大。泡孔壁变薄而且缩二脲化合物是一种刚性基团,它能使泡沫整体结构变脆,故使得泡沫材料的弯曲等力学性能下降。

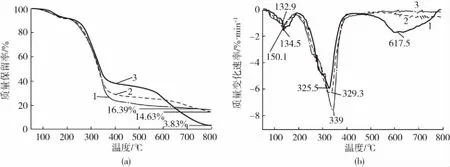

2.4 热稳定性

在氮气环境下,含水量为0、0.5 %和1.0 %的硬质聚氨酯泡沫材料的TG和DTG曲线如图8所示。水含量为零的硬质聚氨酯泡沫的失重峰出现在100~200、200~400 ℃和500~800 ℃范围内。第一阶段为氨基甲酸酯失去水变为尿素;第二阶段是硬质聚氨酯泡沫中最弱的C—N键形成的硬链段的降解,从而形成氰酸酯、醇、伯胺、仲胺和烯烃以及二氧化碳[21]。第三阶段水含量为0.5 %和1.0 %时较0时更稳定,质量不再损失。含水量为0.5 %和1.0 %的硬质聚氨酯泡沫材料的失重峰仅出现2个阶段:100~200 ℃和200~400 ℃。由图7可知添加蒸馏水使得硬质聚氨酯泡沫的初始降解温度和Tmax1均提前。这是由于水的添加消耗异氰酸酯生成脲,从而使与氨基甲酸酯反应生成脲基,异氰酸酯的量减少,平均相对分子质量降低,而且这种降低相对于水量增加引起的交联度升高要显著,致使材料起始热分解温度降低[22]。随着蒸馏水含量的增加,尽管第二阶段的降解出现延迟,却表现出更高的质量损失率。且随着水含量的增加硬质聚氨酯泡沫材料的最大耐热温度呈上升的趋势,其中水含量为零时为325.5 ℃、水含量为0.5 %时为329.3 ℃、水含量为0.5 %时为339 ℃。此外,随着水含量的增加,硬质聚氨酯泡沫材料在800 ℃时的残炭量也呈上升的趋势,其中水含量为零时为3.83 %、水含量为0.5 %时为14.63 %、水含量为1.0 %时为16.39 %。这是由于随着水含量的增加,硬质聚氨酯泡沫材料的热稳定性得到了提高。

含水量/%:1—0 2—0.5 3—1.0(a) TG曲线 (b)DTG曲线图8 不同水含量硬质聚氨酯泡沫材料的TG和DTG曲线Fig.8 TG and DTG curves of rigid polyurethane foam materials with different water content

3 结论

(1)随着发泡剂水含量的增加,硬质聚氨酯泡沫材料的泡孔直径增大,密度降低,热导率降低,保温性能显著增强,其中水含量为1.0 %时热导率最小为0.012 95 W/(m·K);水含量为零时热导率最大为0.026 2 W/(m·K);

(2)随着水含量的增加,硬质聚氨酯泡沫材料的压缩性能和三点弯曲性能均呈现下降趋势;

(3)随着水含量的增加,硬质聚氨酯泡沫材料的初始分解温度均提前,第二阶段的降解出现延迟,却表现出更高的质量损失率;此外,随着水含量的增加硬质聚氨酯泡沫材料的最大耐热温度呈上升的趋势;

(4)当水含量为 0.5 %时制得的聚氨酯硬质泡沫材料具有较小且均匀致密的泡孔,泡孔直径为0.376 mm,密度为0.073 3 g/mm3,热导率为0.015 8 W/(m·K),最大耐热温度为329.3 ℃。