利用电渗析法脱除胺液中热稳定盐的应用

贾正万 占国仁 陈进旺 俞欢

1.中海石油舟山石化有限公司 2.浙江海牛环境科技股份有限公司

目前,各炼油厂脱除干气和液化气中的硫化氢基本采用胺法脱硫工艺,即采用质量分数为20%~30%的N-甲基二乙醇胺(简称MDEA)水溶液进行脱硫。脱硫后的富胺液经过加热再生,将硫化氢汽提分离出去,胺液循环使用。在长期的脱硫、解析等加热冷却过程中,胺液逐渐被物料污染,发生热降解、化学降解和氧化降解,其中氧化降解反应生成盐酸盐、甲酸盐、硫酸盐、草酸盐等,这部分盐不能通过加热得到再生,统称为热稳定盐(以下简称HSS)。对炼油厂而言,HSS的生成是胺液降解变质的主要原因[1-5],它们在胺液再生的过程中不能被脱除,并在系统中不断累积。根据道氏化学公司的相关试验结果,胺液中HSS质量分数不宜超过0.5%,否则会使得胺液颜色变深,容易发泡,并最终导致设备腐蚀加剧,胺液损失增加,脱硫效率下降,严重时还会引起装置操作波动,影响装置的平稳生产。

目前,炼油厂脱除MDEA溶液中HSS主要采用在线离子交换技术(如青岛炼油、镇海炼化、惠州炼油等),把含有HSS的贫胺液通过离子交换树脂,HSS中的阴离子与树脂上的氢氧根离子发生置换反应,从而被树脂吸附。树脂饱和后再用氢氧化钠溶液再生,产生钠盐和碱液的混合废液。离子交换技术需要耗费一定量的碱液以不断再生树脂,同时产生大量含胺废水,平均每处理1 m3胺液约产生含胺废水1.5~2.4 m3[6]。含胺废水对污水处理场生化系统的运行非常不利。因此,对污水处理能力有限的炼油厂,选择离子交换除盐技术时要充分评估设备运行对系统污水平衡的影响。

电渗析膜法除盐是一种新兴的高效膜分离技术,在污水处理中已经有广泛的应用[7],但在脱除MDEA溶液中HSS方面的应用较少,因其不涉及设备的冲洗置换,废水排放量极少,解决了在线离子交换脱除HSS工艺设备运行所带来的污水排放问题,故在污水排放要求日趋严格的趋势下,不失为一种较好的选择方案。

1 电渗析法脱除HSS原理

电渗析工艺的原理是在直流电场的作用下,离子选择性地透过离子交换膜发生定向迁移,阳膜只允许阳离子透过,阴膜只允许阴离子透过,从而实现盐类分离的目的,其原理见图1。

电渗析器中每组单元包括极水室、废水室(浓水室)、产品室(淡水室),各个隔室之间被阴离子交换膜或阳离子交换膜隔开。

运行前,在含有HSS的胺液中加入适量碱液(NaOH溶液),中和其中的HSS束缚胺,其反应方程式见式(Ⅰ)(X-代表HSS阴离子):

碱液与HSS结合的束缚胺反应,生成自由胺(MDEA)、水和钠盐,进入电渗析器后,MDEA和水是弱电解质,几乎不发生电离。由于钠盐为强电解质,电离出带正电荷的Na+和带负电荷的X-,在直流电场的作用下,Na+穿过阳膜、X-穿过阴膜分别进入废盐水室,被除盐水带出,进入含盐废水系统,而MDEA和水则留在产品室,最终成为净化后的胺液带出系统。

2 电渗析法除盐设备的工艺流程和特点

2.1 工艺流程

现以浙江海牛公司电渗析法除盐设备为例,详细介绍电渗析法除盐的工艺流程,见图2。

含HSS的MDEA溶液从储罐引出,经泵提升压力后进入过滤器,脱除胺液中粒径大于1μm的颗粒物,再进入水冷器,冷却至35℃以下的清洁胺液进入电渗析器的淡水室;另一路低浓度含盐废水由储罐引出,经泵提升后进入水冷器,经水冷器冷却至35℃以下进入电渗析器的浓水室。在电渗析器的作用下,胺液中的HSS进入浓水室,被低浓度含盐废水带出,进入浓盐水储罐进行循环使用,当浓盐水浓度超标后进行置换排放;而胺液在淡水室被脱除热稳定盐后进入胺液储罐,再循环除盐,直至达标。极水在一个独立的系统循环,提供电场,并带走极室的热量。

2.2 工艺特点

(1)考虑到介质含有焦粉等颗粒杂质以及在运行过程中会产生热量,易导致电渗析膜堵塞、老化变性,从而缩短膜寿命,故在工艺中设置预处理工序,对介质进行过滤和冷却,以保护设备。

(2)流程中含盐废水循环使用,根据其含盐浓度决定是否进行置换,不仅节约了除盐水的消耗,同时也大大降低了污水的排放量。

(3)核心设施(泵、换热器、电渗析器)采用撬装设备,其中,换热设备采用板式换热器,整体布局合理,占地面积小。

3 工业应用分析

中海石油舟山石化有限公司(以下简称舟山石化)有1套液化气和干气脱硫装置,溶剂使用复合性脱硫剂,主要成分为MDEA,系统内胺液贮量约500 t。于2011年购置了1台离子交换胺液净化设备,由于系统带水和外排含胺废水量较大的问题,设备没有长期投入运行,系统胺液中HSS浓度不断升高。2016年4月的化验分析数据表明,胺液质量浓度为0.22 g/m L,HSS质量分数高达10.59%,导致设备腐蚀和胺液跑损等一系列问题。为此,采用浙江海牛电渗析设备对系统内MDEA溶液进行HSS在线脱除操作。

3.1 效果分析

电渗析除热稳定盐设备于2016年4月21日开始运行,2016年6月17日结束,共运行57天,除盐后,系统内胺液中HSS含量大幅下降,胺液浓度也有明显的上升。在脱除HSS期间,脱硫装置运行正常,因考虑到运行期间胺液的正常损耗,期间补充新鲜胺液2 t,系统总贮量基本保持不变。在除HSS设备运行期间,相关数据变化趋势如图3所示。

由图3可以看出,在系统胺液总贮量未发生明显变化的情况下,自电渗析设备运行后,系统胺液中HSS质量分数由10.59%降至1.97%,在质量分数较高时下降速度较快,质量分数较低时下降速度减缓。同时,胺液质量浓度由0.225 g/m L升至0.258 g/m L,说明在HSS被去除的同时,束缚胺被不断转化为自由胺(MDEA),使系统内胺液质量浓度不断增加。

3.2 工艺方案对比与分析

3.2.1 电渗析技术

根据系统胺液总量和脱盐前后HSS的浓度差进行计算,累计脱除热稳定盐43.45 t。脱盐期间能耗主要有除盐水、电、氢氧化钠溶液和少量盐酸(清洗膜堆),产生含胺废水217 t,具体数据见表1。由表1可知,每去除1 t HSS的平均能耗为5332.7 MJ,消耗30%(w)的NaOH溶液0.3 t,并产生含盐、含胺废水5.0 t。废水中MDEA质量浓度为0.03 g/m L,平均每去除1 t HSS的胺液损耗为0.15 t,其原因是在电场作用下,部分MDEA因发生质子化而带电荷,从而穿过阳膜进入浓盐室,和废水一起排出。

表1 电渗析设备主要技术经济运行数据Table 1 Main technical and economic operation data of electrodialysis equipment

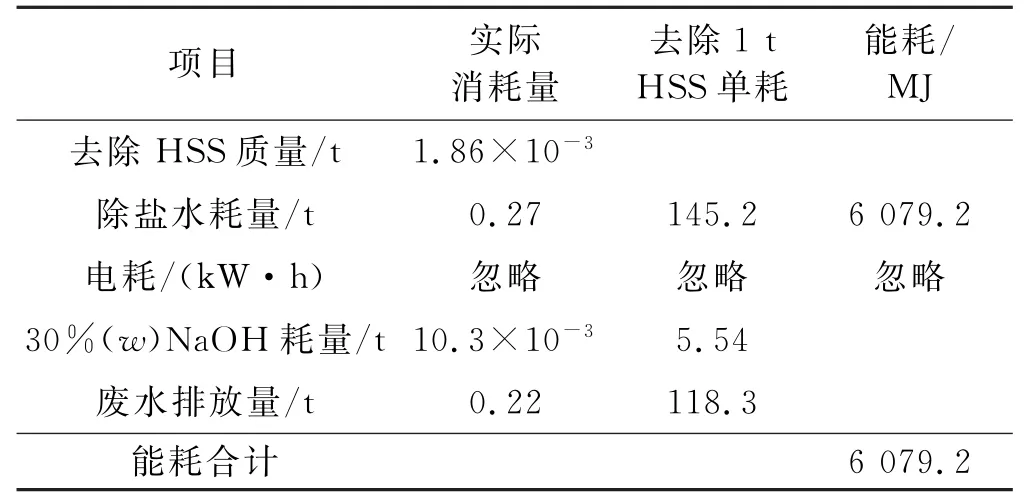

3.2.2 离子交换技术

现以舟山石化公司原有胺液净化设施为例,对其能耗进行测算。舟山石化公司的离子交换技术脱除HSS设施由杭州金枫叶公司提供,型号为APU178,设计正常处理能力7.8 L/h,最大处理能力30 L/h,于2012年2月17日首次投入运行并进行标定。标定结果显示在高盐模式下运行,每个循环HSS脱除能力为1.86 kg,期间每个循环消耗除盐水0.27 t、30%(w)氢氧化钠溶液10.3×10-3t,同时产生的淋洗废水和再生废碱液共计为0.22 t,带入胺液系统中除盐水0.052 t(考虑系统本身需要补充除盐水,因此未计算其产生的能耗),各项数据与设计数据相差不大。根据标定结果计算,其能耗数据见表2。

表2 离子交换设备主要技术经济运行数据Table 2 Main technical and economic operation data of ion-exchange equipment

由表2可知,每去除1 t HSS的平均能耗为6079.2 MJ,消耗30%(w)NaOH溶液5.54 t,并产生含盐、含胺废水118.3 t。废水中MDEA质量浓度为0.0022 g/m L,每去除1 t HSS的胺液平均损耗为0.26 t,这主要是因为胺液在再生过程中MDEA残留在树脂上,在碱液再生和淋洗过程中被携带到外排废水中。

3.2.3 工艺对比分析

从表1、表2可知,去除等量的HSS,电渗析技术与离子交换技术相比,前者的能耗为后者的87.7%,碱液消耗和废水排放则为后者的5%左右。根据两者外排废水量和废水中胺质量浓度的数据可知,电渗析技术中胺液损耗约为离子交换技术的57.7%。

在对两种技术成本进行对比的过程中,除考虑能耗外,还需要考虑电渗析技术中膜的寿命和价格以及离子交换技术中树脂的寿命和价格因素,其在装置运行成本中也占据较大的份额。

4 结论和建议

(1)电渗析法除盐技术在炼油厂MDEA溶液脱除HSS的工业应用中取得了预期的效果,在MDEA溶液中HSS浓度较高时,去除效率较高,随着HSS浓度的下降,去除效率也随之下降。

(2)由于MDEA在电场作用下会有部分质子化现象,电渗析法除盐工艺存在一定量的MDEA损耗。

(3)电渗析法脱除HSS相对于离子树脂法具有能耗低、胺液损失和废水排放量少的优点,在节能减排方面具有明显优势。

(4)目前,电渗析法除盐设备需要有专人操作,在自动化方面还有待进一步改进和完善,以适应装置连续运行的需要。