小型化水质改善技术在海上油田的应用

杨树坤 郭宏峰 段凯滨 张博 刘文辉 石先亚

中海油田服务股份有限公司油田生产事业部

海上油田某平台生产处理系统分为合营生产处理系统及自营生产处理系统,分别处理来自不同油田的产出液,其中自营生产水处理系统采用水力旋流器+精细过滤器(纤维球)的处理工艺,处理量为6500 m3/d,但由于:①平台空间有限,处理流程短,无法保证生产水有效停留时间;②生产井措施液及钻井液成分复杂,水质差,波动大,对处理流程冲击大;③生产水中ρ(H2S)高(50~100 mg/L),水质发黑等,现有水处理工艺远远不满足A2级(ρ(油)<6 mg/L、ρ(悬浮物)<2 mg/L、悬浮物粒径中值<1.5μm)回注水要求。为此,在生产水水质分析的基础上,结合海上处理平台的实际情况,进行了小型化水处理工艺研究,制定了紧凑型旋流溶气气浮(CDFU)+两级精细过滤器,辅以水处理药剂的水处理工艺,并开展了现场试验。

1 水质分析

1.1 水质波动大

平台水力旋流器出口取水样,连续4天检测悬浮物(比色法)、油含量、粒径中值,结果如表1所列。由表1可以看出,生产水水质极不稳定,波动范围大。其中,ρ(悬浮物)为54.5~208.2 mg/L,ρ(油)为15~35 mg/L。

表1 现场水质检测参数Table 1 Water quality parameters of the field water

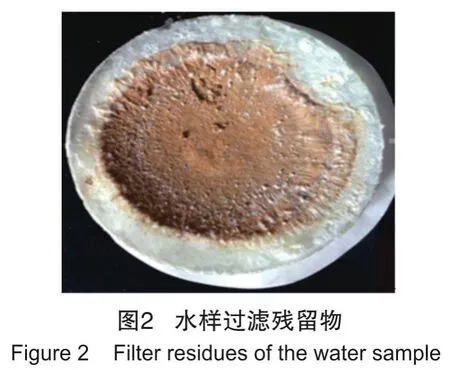

1.2 水质发黑

平台水力旋流器出口取水样,敞口观察水样变化,如图1所示。新取水样相对清澈透明(表面存在少许浮油),但很快水样开始变黑,经过长时间静置后水样黑色消失,底部伴随有大量黄白色沉淀生成。将水样过滤烘干后,化验分析黄色残留物为单质S(见图2)。

分析原因认为:生产水中H2S含量较高,H2S气体溶于水后形成极其活泼的氢硫酸,其电离生成的S2-对铁具有很强的腐蚀性[1-5],腐蚀产物为FeS黑色胶状悬浮物,导致水质颜色发黑;随着接触空气时间增长,FeS逐渐被空气氧化,水样黑色消失,并伴随有黄色S单质沉淀形成。

2 水处理工艺

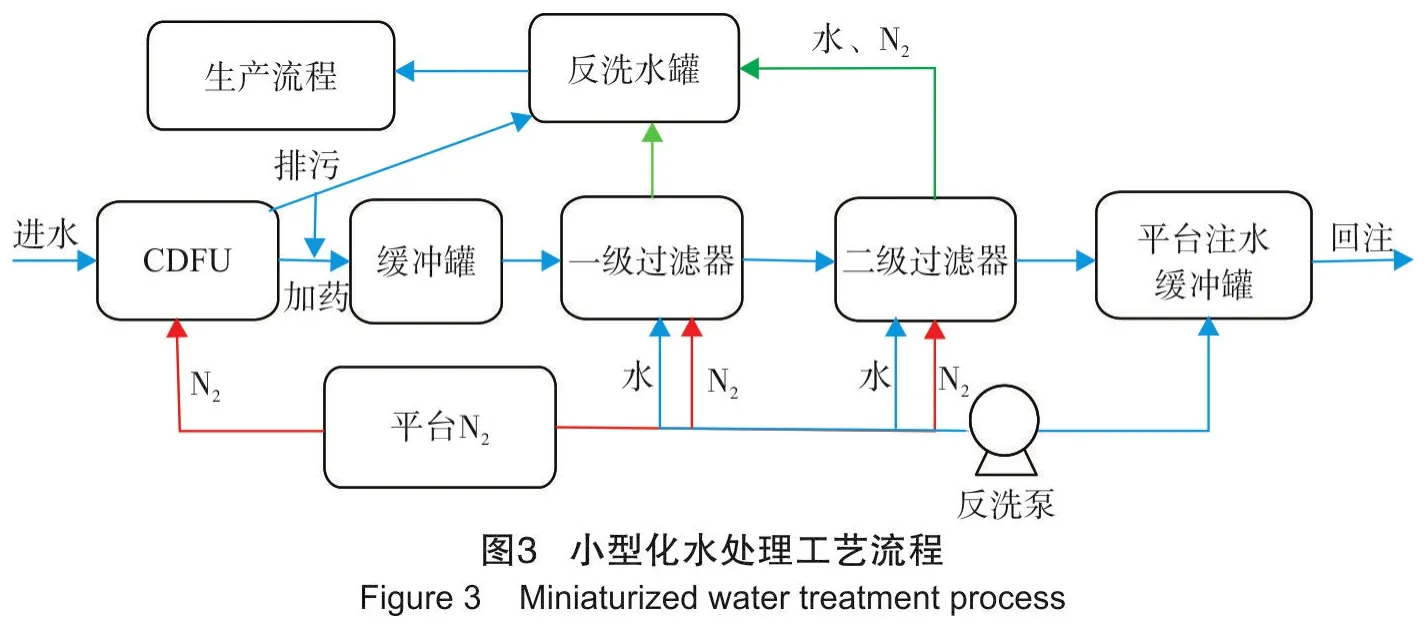

考虑海上平台空间限制,结合水质分析与认识,设计采用CDFU+两级过滤器,并辅以水处理药剂的小型化生产水处理工艺,工艺流程如图3所示。

2.1 CDFU处理

CDFU可高效去除水中的油及悬浮物,保证两级过滤器的进水水质,避免水质波动对两级过滤器的冲击,延长过滤器反洗时间,增加过滤器使用寿命;并且该装置体积小,摆放灵活,满足平台空间限制要求,对海上油田有很强的适应性。

2.1.1 作用原理

CDFU是将旋流离心分离技术、高效溶气技术、气浮分离技术有机结合于一体,对含油、含悬浮物污水进行高效分离的一种混合型装置[6-13],如图4所示。通过旋流和大量超微气泡的综合作用,极大地提高气泡浮选的效果,缩短气浮停留时间,实现高效、快速除油。

考虑到海上平台空间限制,CDFU在常规旋流溶气气浮基础上作了多方面的技术改进,减小设备占地面积,并进一步提升了处理性能,相关创新如下。

2.1.1.1 双切向入口旋流技术设计

(1)通过合理双切向入口和适当旋流速度设计,产生更大的旋转速度,离心加速度更大,旋流更为稳定,有利于气泡和油滴相互作用,加速气泡和油滴向旋流中间区域聚结,提高气浮效果,缩短停留时间,结构设计更为紧凑。

(2)CFD仿真工具,实现对旋流全流场精准优化设计,根据具体需求,优化出最佳入口旋流位置、切向速度、旋流强度,抗来水水质波动性更强,可以适应水质50%的变化。

2.1.1.2 双气浮区域设计,浮选空间有效利用

在气浮罐中心位置设计中心筒,将气浮隔分成中心筒内浮选区和筒外浮选区。

(1)入口从内筒切向进入,能够产生更大的离心力,离心加速度更大,更有利于气泡和油滴向中间集聚,气浮效果更好。

(2)内外筒设计细化了污水在气浮罐体内的流动,形成不同的气浮区域,避免出水夹带油滴,降低气浮效果,同时空间利用率更高,结构更为紧凑。

2.1.1.3 旋流除沙设计

中心筒底部锥形设计,能够起到一定的除沙效果。

(1)较大和较重的颗粒在离心力的作用下,逐步被甩到内筒壁,并沿着内筒壁向下流入锥形区域,始终保持旋流状态,沙粒不易堆积,更容易去除。

(2)定期流态化排沙,不易堵塞。

2.1.1.4 预浮选混合设计

设计高效混合装置,实现溶气水在进入气浮之前和污水充分混合,均匀分布。

2.1.1.5 微气泡生成技术

采用进口多相流泵和专有微气泡释放技术为核心的微气泡生成系统。微气泡采用大尺寸管道释放,可调节,不易结垢和堵塞;注气量小,仅为处理水量的2%~3%(体积比,标态气体),不需要配套庞大的辅助制氮系统;微气泡粒径小(5~30μm),均匀性好,可实现微气泡纯物理破乳,无需化学药剂,不产生含油污泥。

2.1.2 技术特点

CDFU相对于传统溶气气浮,在设备体积、停留时间、处理效果等方面具有突出优势,技术指标对比见表2。

由表2技术指标对比可以看出,CDFU具有以下特点:①少运动部件,结构简单,安装快捷,操作、运用和维护费用低;②除油效率高(单级>90%),去除粒径小(最小去除粒径3μm),停留时间短(仅1~5 min);③占地面积少,体积小,仅为传统溶气气浮的1/3,质量轻;④稳定性强,无滤网、聚结板或者少运动部件,不存在对结构的依赖,不容易堵塞等,能够保证处理效果的稳定;⑤无需加入化学药剂,有效去除乳化油,能够去除2~3μm的乳化油和悬浮颗粒。

2.2 缓冲罐

缓冲罐可保证两级过滤器进水量稳定,同时增加来水滞留时间,更好地发挥水处理药剂效果,提高出水水质。同时,为保证现场作业安全,避免H2S泄漏的风险,缓冲罐顶部设有排气口,并连接排气管线,将水中挥发出的H2S排至海面。

2.3 两级过滤器

采用两级精细过滤装置[14-15],进水指标要求ρ(油)≤30 mg/L、ρ(悬浮物)≤30 mg/L;出水指标可达到ρ(油)≤5 mg/L、ρ(悬浮物)≤2 mg/L、粒径中值≤1.5μm,确保出水指标达到A2标准。

表2 技术指标对比(同传统旋流气浮、溶气气浮)Table 2 Technical comparison of the traditional dissolved air flotation and the compact cyclone dissolved air flotation(CDFU)

2.4 水处理剂

前面的水质分析得出,水质发黑主要是由过量的H2S造成的,要想保证出水水质达标,需要将水中过量硫化物除去。目前,常用的除硫技术有物理法、化学法、生化法[16-22],综合考虑成本及现场条件,本研究采用化学法除硫技术。

2.4.1 水处理剂优选

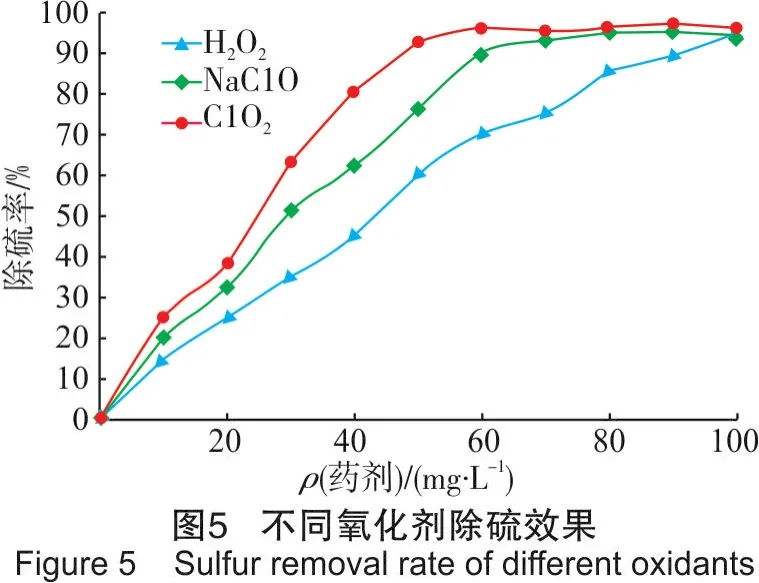

氧化法除硫主要是利用氧化剂的氧化能力差异将水中还原性的硫化物氧化成单质硫沉淀和可溶性的硫代硫酸盐、硫酸盐等,单质硫可通过精细过滤装置去除。油田常用的氧化剂有 O2、H2O2、KMn O4、Cl2、ClO2、NaClO、Ca(ClO)2等,本 研 究 选 取 H2O2、NaCl O和Cl O23种氧化剂,通过实验评价筛选适合该水质的除硫剂,实验结果如图5所示。

由图5可以看出,3种氧化剂都具有良好的除硫效果,随着氧化剂浓度的增加,除硫率明显增大,当氧化剂浓度达到一定程度后除硫率不再变化,说明氧化剂氧化效果基本饱和。3种氧化剂的氧化效果为:Cl O2>NaClO>H2O2。因此,优选ClO2作为水处理工艺的添加剂,使用质量浓度为50 mg/L,在此质量浓度下除硫率可达到95%。

Cl O2是一种强氧化剂,常用作油田高效杀菌剂,同时具有去除污水中硫化物的作用,主要的除硫机理是利用其强氧化特性将污水中的H2S、FeS等还原性硫化物氧化为可溶于水的硫酸盐,从而解决污水中高含量H2S带来的管线腐蚀及黑色胶体沉淀问题。同时,ClO2相较于其他氧化除硫剂,具有很强的p H环境适应性,在p H值为5~9范围内均可高效发挥除硫作用。

除硫化学反应如下:

2.4.2 加药点选择

加药点设计在CDFU设备出口端。CDFU设备脱气效率较高,生产水经CDFU处理后,可在一定程度上降低水中H2S含量。因此,加药点设计在CDFU后端,可减少药剂使用量,保证除硫效果。

3 现场试验

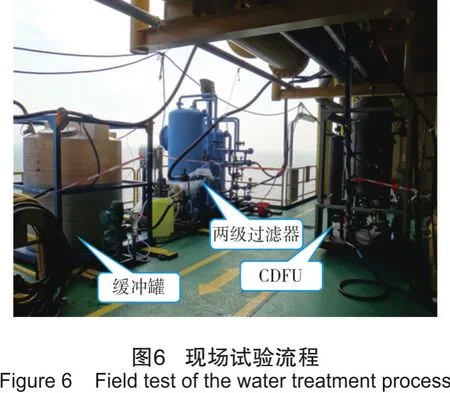

现场试验流程如图6所示,本次试验设计处理量为100 m3/d,水处理设备保持24 h稳定运行,累计试验20天。试验过程中,根据出水水质情况,每隔8~10 h对两级过滤器反洗一次。按照回注水指标要求,主要对处理流程进、出水油含量、悬浮物含量、粒径中值3个指标进行检测,水质检测方法及标准参照SY/T 5329-2012《碎屑岩油藏注水水质推荐指标》。

3.1 水处理效果分析

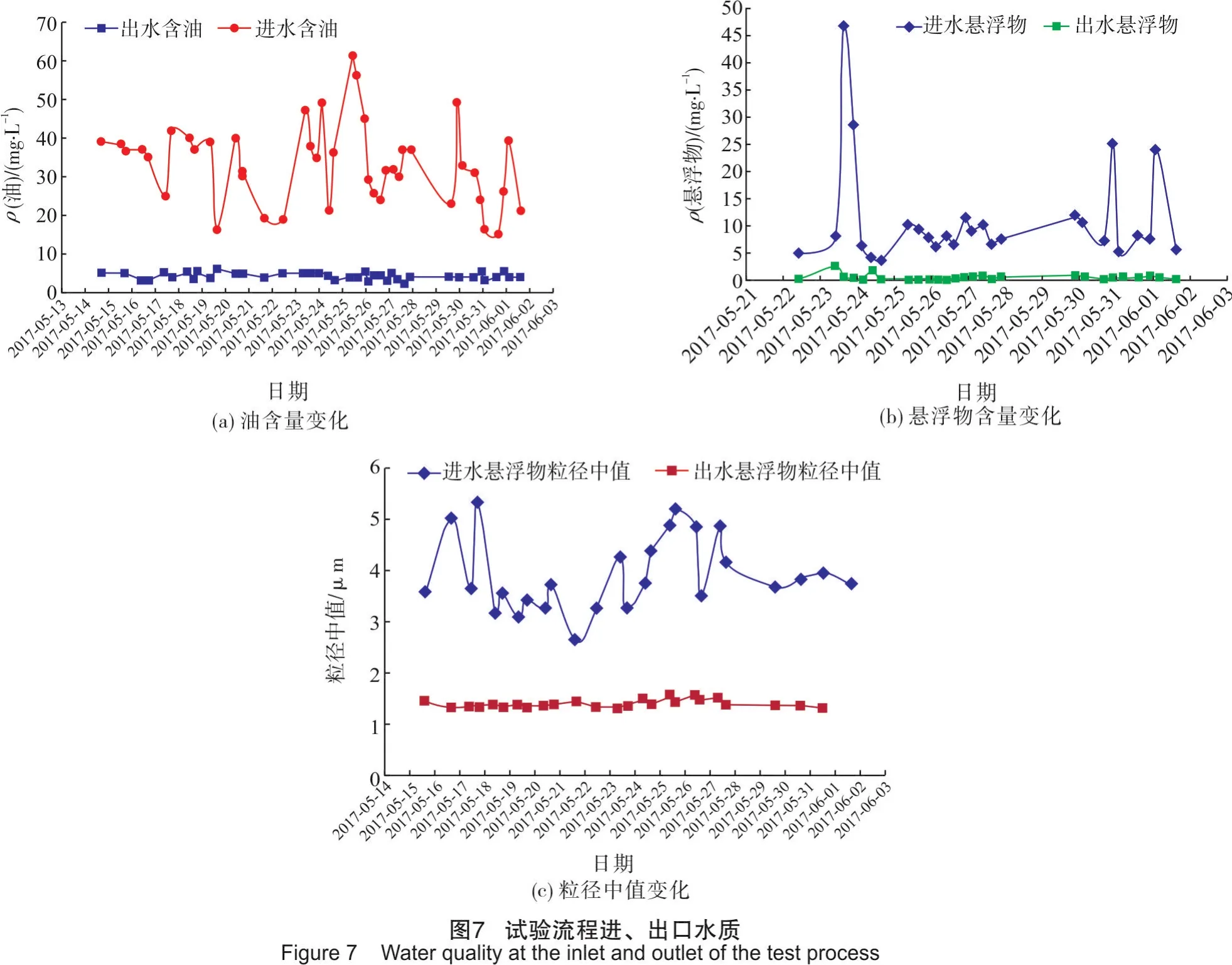

处理流程稳定运行后,每日定期对设备进、出水油含量、悬浮物含量、粒径中值进行检测,检测结果如图7所示。

由图7可以看出,进水油含量、悬浮物含量、粒径中值波动很大,其中ρ(油)为15.0~61.0 mg/L,ρ(悬浮物)为3.5~46.5 mg/L,粒径中值为2.60~5.19 μm。经小型化水处理工艺处理后,出水ρ(油)全部低于6 mg/L,平均ρ(油)为4.25 mg/L;出水ρ(悬浮物)基本控制在2.0 mg/L以内(个别样品因试验误差导致检测结果超标),平均ρ(悬浮物)只有0.45 mg/L;出水悬浮物粒径中值基本控制在1.5μm以内(个别样品因试验误差导致稍微超标),平均值为1.35μm。出水水质满足A2级回注水指标要求。

3.2 CDFU效果分析

取CDFU进、出口水样,通过检测油含量、悬浮物含量的变化,评价CDFU处理效果。

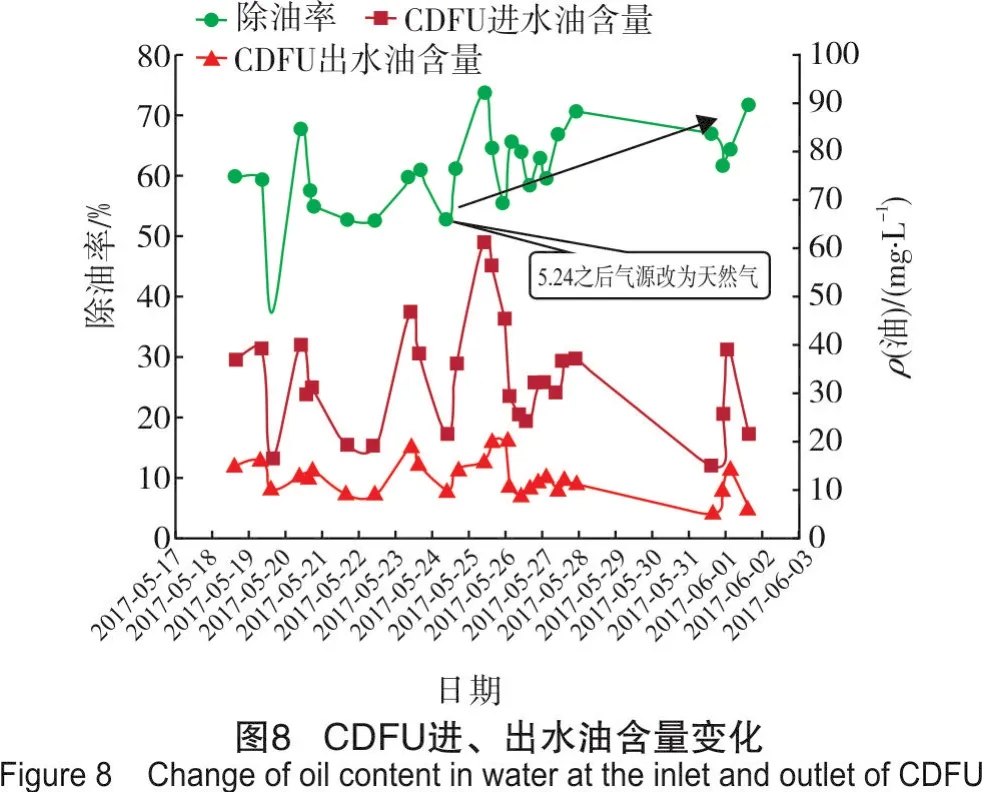

3.2.1 除油效果

试验期间,CDFU进出水含油情况如图8所示。由图8可以看出:①CDFU具有较好的除油效果,最高除油率可达74%;②CDFU体现了抗冲击能力强的特点,在来水水质波动大(ρ(油)为15~61 mg/L)的情况下,有效保证了出水ρ(油)<30 mg/L,满足后面两级精细过滤器对进水含油的要求,有效避免进水水质波动对过滤器的冲击;③CDFU除油效果与来水中油含量有很大关系,来水油含量越高,除油率越高;④气源改为天然气后,CDFU除油效果变好,这主要是因为天然气相较于N2在水中溶解度更大,可增加水中溶气量,更有利于将油带出。

3.2.2 除悬浮物效果

试验期间,CDFU进出水悬浮物含量情况如图9所示。

由图9可以看出,CDFU起到了一定除悬浮物的作用,但去除效果一般,最高去除率只有55%。分析原因认为,CDFU主要用于高油含量生产水的处理,且只对粒径>3μm的悬浮物具有一定的去除效果,对于油含量较低、悬浮物粒径较小的生产水处理效果一般。

3.3 水处理药剂效果分析

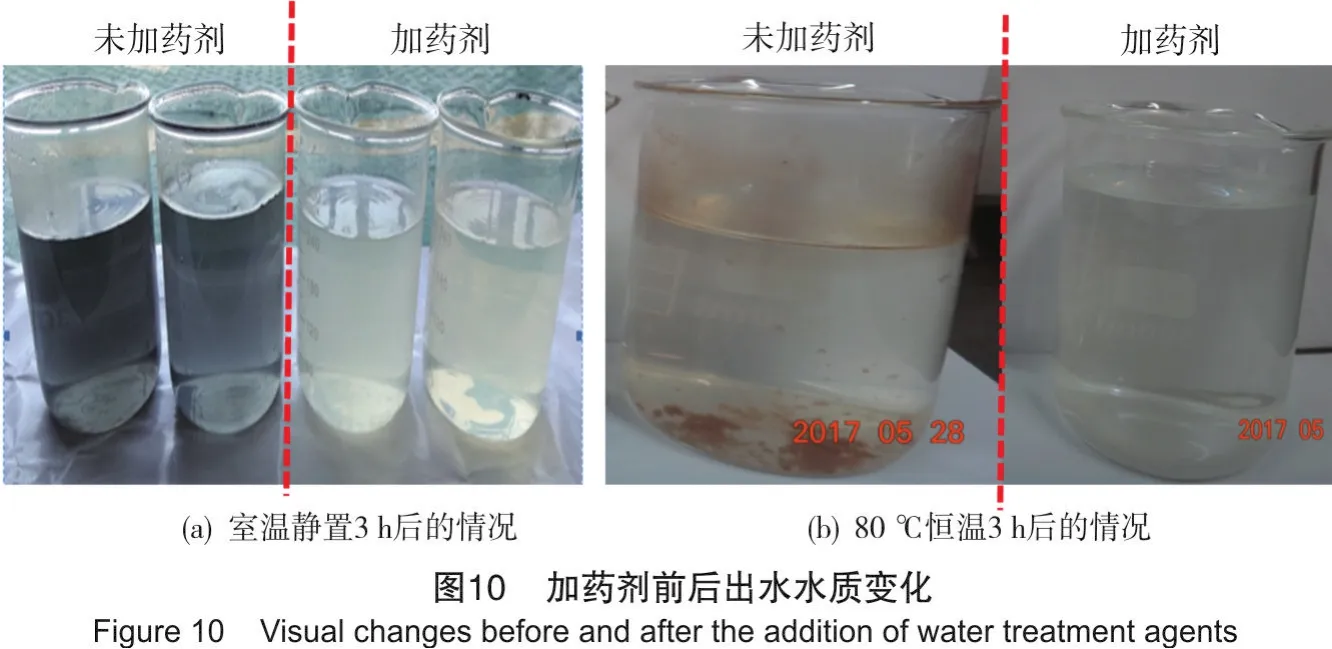

现场应用过程中水处理药剂的质量浓度为50 mg/L,加药点位于CDFU出口端。取加药前后出水水样,分别在室温及80℃加热3 h后观察水质情况,如图10所示。

由图10可以看出:水处理药剂未加入前流程出水水样发黑,加热3 h后出现黄色沉淀;加入水处理药剂后流程出水水样清澈、透明,加热3 h后未出现黄色沉淀,说明水处理药剂有效去除了水中硫化物。

4 结论

(1)CDFU+两级过滤器,并辅以少量水处理药剂的小型化水处理工艺能够有效解决该油田水质不达标问题,试验过程中出水平均ρ(油)为4.25 mg/L,平均ρ(悬浮物)为0.45 mg/L,平均粒径中值为1.35 μm,满足A2回注水指标要求,工艺可行性得到验证。

(2)CDFU在应用过程中体现了很好的抗冲击能力,在试验来水水质波动较大(ρ(油)为15.0~61.0 mg/L,ρ(悬浮物)为20.3~46.5 mg/L)的情况下,出水水质满足两级精细过滤器进水要求(ρ(油)≤30 mg/L,ρ(悬浮物)≤30 mg/L),有效保证了过滤器使用寿命及处理效果。

(3)CDFU占地面积小,放置灵活,运行稳定,气源既可以选择N2又可以利用平台天然气,对海上平台适应性强。

(4)水处理药剂Cl O2有效解决了过量硫化物造成的水质发黑问题,保证了工艺流程处理效果。