自密实混凝土的制备及浇筑施工技术

张 转 院

(山西四建集团有限公司,山西 太原 030006)

0 引言

随着我国建筑施工逐步向绿色智能的方向发展,标准化、产业化的装配式建筑符合可持续发展的理念,也是当前我国经济发展的客观要求,势必成为未来建筑业转变和发展的方向。

在装配式建筑中,部分构件需要工厂预制,现场拼装,则拼接部位的做法是施工质量控制的重中之重,其中大型钢柱脚底板与基础的连接尤为重要。

鉴于柱脚底板和基础支撑面之间的填充层厚度小,断面狭窄,无法振捣,灌注所选用的自密实高性能混凝土必须具有很高的流动性,达到自流平填充的效果。同时还需保证自密实混凝土质量均匀,灌注充盈,不浮浆、不泌水、不离析。因此,有必要对自密实混凝土的制备及施工开展详细技术研究。

1 自密实混凝土配比设计

1.1 自密实混凝土性能要求

自密实混凝土拌合物对流动性、填充性、间隙通过性和抗离析性都有较高的要求,其各项性能指标应按表1严格控制。

表1 自密实混凝土主要性能指标

为了满足自密实混凝土的特殊要求,其配合比的设计应满足如下基本要求:

1)自密实混凝土配合比的设计必须满足填充灌注施工流动性的要求。

2)不同工程所用的自密实混凝土应充分考虑填充层厚度、结构特点及环境温度进行设计,确保力学性能、体积稳定性和耐久性。

3)自密实性能指标应满足装配式柱脚结构的要求。

4)配合比的设计应考虑水胶比对自密实混凝土强度的影响,同时考虑水灰比对自密实性能的影响。

1.2 自密实混凝土试配及拌合物试验

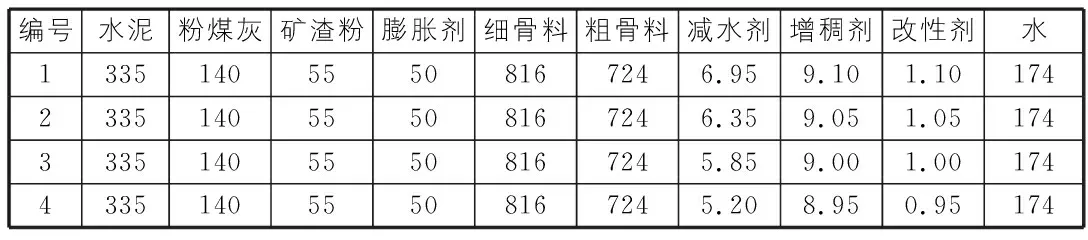

为了保证自密实混凝土的工作性能,使用施工采购原料进行试配。由于工程要求混凝土强度一定,则配合比设计时将水灰比和骨料用量保持定值,仅改变减水剂、增稠剂和改性剂的掺量,配制4种混凝土,并检测不同配比混凝土的力学性能,见表2,表3。

表2 自密实混凝土试验配合比

表3 自密实混凝土各项性能测试结果

试验结果表明:对于装配式结构柱和基础顶板的灌注连接,4种自密 实混凝土坍落扩展度均可保证混凝土能填充整个底板,但若混凝土坍落度过大,则容易出现浮浆现象,进而导致填充层混凝土粘结不紧密,失去灌注意义。综合考虑配比3的坍落扩展度可控制为约650 mm,既保证了自密实混凝土的灌注填充要求,又能很好的控制拌合物工作状态。

此外,从试验的离散情况来看,粗骨料的粒径和级配对自密实混凝土的材料强度至关重要,在原材料的质量上应严格把关。

2 自密实混凝土施工流程及要求

灌注自密实混凝土前,应确认钢柱标高及垂直度满足要求,检查液压千斤顶受力状态及工作性能,确认模板与钢板或基础顶面之间的缝隙用土工布或海绵封堵后,方可进行自密实混凝土浇筑,施工流程见图1。

2.1 模板安装

模板应安装在基础顶面上,同时结合压紧装置进行加固,注意以下问题:

1)模板应具有足够的刚度,能够承受混凝土的侧压力而不产生过大变形。外侧模板可以采用栓接或焊接的连接方式。2)若采用分块模板,则在交接边应平整连接,不得出现错边。3)浇筑前检查堵漏情况,但堵漏材料不得侵入自密实混凝土层内。

2.2 基础顶板预湿

由于基础顶板是混凝土材料,极易吸水进而导致新旧混凝土交界面开裂。浇筑前1 h,应使用喷枪从浇筑孔喷水,确定顶板湿润,但不得进行明水、积水。预湿4 h必须进行浇筑。

2.3 搅拌

搅拌时,应投入骨料和水泥后干粉预拌1 min,再按配比加入水和外加剂,并持续搅拌2 min。冬季施工时,自密实混凝土的搅拌时间可延长50%。拌合物必须经过鉴定,确定其坍落度、泌水性及温度后再正式生产。

2.4 浇筑

1)浇筑前,应检查柱脚底板的压紧状态,防止浇筑过程中的变位。浇筑应紧随底板精调之后进行。

2)混凝土拌合量按需确定,保证每个柱脚下的自密实混凝土一次浇筑,不得终止。

3)自密实混凝土强度达到10 MPa或12 h后,应确保混凝土微膨胀完成,方可拆除压紧装置,但钢柱限位装置仍要保留,避免钢柱垂直度偏移。

3 结语

现阶段,自密实混凝土是连接预制构件与混凝土基础的首选材料,其施工质量直接关系到上部结构与基础传力的性能。在实际的施工过程中,施工人员应做好施工前的准备,严格遵守施工工艺的标准要求,这样才能达到更好的施工效果。