锻造温度对TA5-A钛合金组织及性能的影响

宋蕊池 李渭清 马 龙 岳 旭

(1西安建筑科技大学,西安 710055 2宝鸡钛业股份有限公司,宝鸡 721014)

1 前言

TA5-A钛合金名义成分为Ti-4Al-0.005B,是一种具有中等强度的钛合金,属于典型的α合金。该合金具有良好的焊接性能和耐蚀性,可在海水环境下工作,是船舶制造行业的理想结构材料,可加工成板材、棒材和锻件,尤其适用于各类兵器制造[1]。

本文采用不同温度下加热后进行镦粗的变形工艺方案,对TA5-A钛合金棒材进行工艺试验,经热处理后,检测高倍组织和力学性能,分析研究了变形工艺对该合金综合力学性能和微观组织的影响规律,为选择该合金压力加工工艺提供参考依据。

2 实验材料和方法

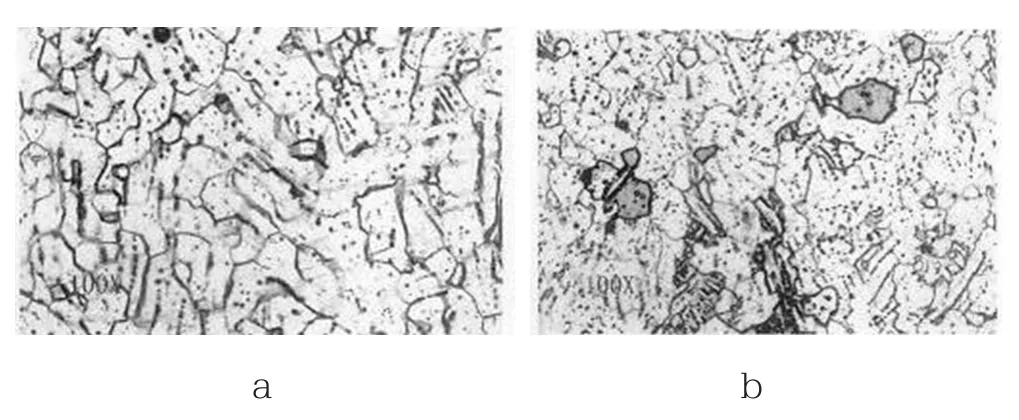

试验采用宝鸡钛业股份有限公司真空自耗电弧炉熔炼生产的Ф620mmTA5-A钛合金铸锭,其成分为(wt%): Al 4.1,B 0.004~0.005,Fe 0.22~0.23,C 0.02,N≤0.01,H≤0.004,O≤0.09,Y≤0.005,符合《钛及钛合金牌号和化学成分》(GB/T3620.1-2007),(α+β)/β转化温度为1000~1010℃。该铸锭在β相区开坯,经多火次锻造,并在α+β相区经过40%的变形,生产为Ф120mm的棒材,棒材的组织和性能分别见图1和表1。

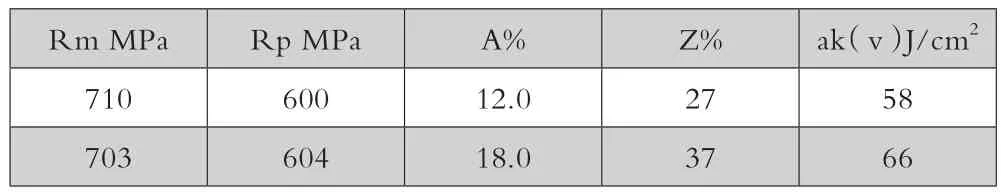

表1 Ф120mm棒材的向室温力学性能

图1 TA5-A合金Ф120mm棒材显微组织(a:横向;b:纵向)

不同加热温度下的镦粗变形试验方案如下:

方案1:960℃加热,变形量ε=55%

方案2:980℃加热,变形量ε=55%

方案3:1030℃加热,变形量ε=55%

按上述不同工艺镦粗后所获得的饼材,切取弦向试样,试样经840℃/ 2h.AC热处理后进行性能测试和微观组织观察。

3 试验结果与讨论

3.1 镦粗变形工艺对微观组织的影响

不同变形工艺的镦粗饼材显微组织如图2。从图中可以看出,这三种工艺得到的组织与棒坯有明显的差异。α+β相区镦粗的饼材(方案1和方案2)其显微组织为典型等轴α组织。因为镦粗变形时,坯料心部位置为最大变形区,边部位置为自由变形区,心部坯料变形较大,所以α晶粒比边部细小。而方案1比方案2的变形温度更低,其α相细化程度较方案2好;方案3为β相变形,其显微组织为针状α束相互穿插分布的网篮组织。

表2 不同变形工艺的室温力学性能

图2 三种工艺方案镦粗后圆饼热处理态的显微组织×100

3.2 镦粗变形工艺对力学性能的影响

三种不同变形工艺生产的饼材,在D/4处取弦向试样,分别检测室温拉伸性能和冲击韧性,检测结果见表2。从表1和表2可以看出:与Ф120mm棒材的性能相比,三种工艺下的均比棒材的强度有所改善。综合分析,采用不同的镦粗变形方式可使镦粗后饼材的强度、冲击性能均有所改变。

经方案1和方案2生产的饼材,其显微组织形貌与本体差别不大,均为等轴α组织,只是经过变形后,晶粒更加细小。力学性能中强度和塑性均有所增加,这是因为坯料在经过变形后,晶粒得到一定细化,通过细晶强化作用使坯料的强度和塑性均提高。冲击韧性有所降低,这是由于针对等轴α组织,其V型冲击缺口应力集中系数较大,等轴α相的抗裂纹萌生作用减小,裂纹扩展路径对冲击韧性的影响占主导作用,变形后的组织(方案1和方案2)其α颗粒球化程度更好,裂纹扩展路径减小,导致冲击韧性有所降低。

方案3生产的饼材,其抗拉强度提高约40MPa,塑性略有降低,冲击韧性提高较为明显。这是由于变形后组织与坯料有较大变化,为典型的网篮组织。较于等轴组织而言,网篮组织有强度、韧性高,塑性低的特点。由于片状α相能够有效的增加裂纹扩展路径,所以其冲击韧性值比较高。

4 结论

(1)三种镦粗变形工艺得到的组织有明显差异,β区加热变形后得到的组织为网篮组织,组织较为粗大,晶界不明显。(α+β)区加热变形后得到细等轴组织。

(2)β区加热变形得到的片层状组织与(α+β)区加热变形得到的等轴组织相比,塑性略有降低,强度和冲击韧性提高。特别是冲击性能提高非常明显。

(3)实际生产中,对于冲击韧性要求较高时,应采用β锻工艺。在保证TA5-A钛合金具有一定塑性的前提下,可明显提高冲击韧性指标。同时可保证坯料在锻造过程中具有良好的加工塑性。