核磁共振在中控分析中的应用

章连荣,唐全红,赵士鉴,王巨龙,胡 凡

(1. 中国石油化工股份有限公司 九江分公司,江西 九江 332000;2. 北京泓泰天诚科技有限公司,北京 100102)

核磁共振(NMR)技术始于20世纪50年代,随着近六十年的发展,经过几次重大的变革,从永久磁铁到超导磁铁的研究,从一维谱图到二维、多维谱图的研究,从液体核磁到固体核磁的开发,从50 M到100 M再到1 T技术的变革,最终使NMR技术有了质的飞跃发展[1-2].

作为一种非接触式、分子结构测量技术,核磁共振技术从早期的只集中于1H谱,发展到如今13C、31P、19F、29Si、15N谱等谱图,从早期的只应用于医学领域扩展到石油化工、化学合成、生物分析、食品分析等领域范围[3].

而在石油化工领域,核磁共振技术主要是集中在原油评价、在线控制、中间产品和装置进料的监测和产品物性测量[4],已成为当下石油化工领域分析表征的一种重要的研究手段. 目前在炼化企业实际分析化验中几乎覆盖了全部一次、二次加工装置原料和产品的分析.

在石化领域,核磁因其不破坏被测样品的内部结构,作为一种无损检测技术,具有以下众多优势特点:(1)数据准确性高. 核磁分析属于原子层面技术,是直接测量样品的微观结构信息,利用微观结构与宏观特性的对应关系,直接反应样品的属性;NMR波谱信号与样品的结构组成、浓度成一一对关系,不受样品的环境属性和光学特性影响,信号位置反映样品的结构,信号强度反映样品浓度,不同结构的样品信号不会叠加;(2)建模工作量小、周期短. 一般核磁分析技术在建立物性分析模型时,只需15~20组样品及对应的实验室分析数据即可建立好相应的物性分析模型,并且在建模数据围度范围内可达到较高的准确性;(3)稳定性好,抗干扰能力强. 建立在NMR波谱基础上的化学计量学模型适应性强,工作能力高,维护量低,项目启动后投用快. 而且核磁分析技术是一种非介入性分析技术,工作原理先进,为不透明样品、无法用光学技术进行分析的样品和高粘度的样品分析提供了一种新的技术解决方案;(4)分析项目多、范围广. NMR分析技术可分析的项目较多、范围较广,一般来说,只要与结构相关的物性参数都可以利用NMR技术进行分析,即使对不透光、粘稠和含水介质如原油中水含量、残碳、金属Ni含量、V含量等物性,也可利用NMR分析技术获得稳定可靠的准确分析结果;(5)分析速度快,操作简单. 利用NMR分析仪对样品进行分析时,根据样品特性,完成一个样品分析的时间在2~3 min左右,随后即可得到扫描后谱图和物性分析结果. 同时,整个操作过程及其简单,只需取1~2 mL左右样品加入核磁管内,而后将核磁管插入NMR分析仪中开始执行分析方案即可,无需委派相关的专业人员操作;(6)安全环保. 在分析前,样品无需采用任何预处理(不像其它分析手段,需采用一些有毒试剂如甲苯、丙酮等进行一系列前期溶解,冲洗等操作),可直接放入仪器分析,并且在整个分析的过程中不会造成任何的污染,实现了绿色、健康、安全、环保的理念.

1 HontyeIRAS系统组成

HontyeIRAS系统组成分离线和在线两种模式.

1.1 离线模式

离线原料油物性快速评价系统由离线核磁分析仪、物性分析模型和原料油快评系统平台组成.

1.2 在线模式

在线原料油物性快速评价系统由在线核磁分析系统、物性分析模型和系统管理平台组成,其中在线核磁分析仪系统又包括预处理系统和NMR分析仪两部分,具体功能如下.

1.2.1 预处理系统

由多物料切换系统和恒温恒压系统组成,主要用于物料之间的切换,调整进入NMR系统的温度、压力,达到符合进核磁分析仪参数要求.

1.2.2 NMR分析仪

NMR分析仪用来扫描分析处于磁场中的样品,得到对应分析谱图,分为离线和在线两种.

1.2.3 物性分析模型

将谱图信息和物性数据采用一定的数学算法进行关联,得到的物性分析模型.

1.2.4 系统管理平台

系统管理平台是供客户管理和综合应用的快速评价平台.

整个系统和数据应用框架如图1所示[5].

2 离线分析和在线分析

2.1 离线分析过程

NMR离线分析是一种实验室分析仪系统,可用于工业过程单元装置介质的分析,为工业过程生产的物料物性和化学组成提供非接触式实时监测和闭环控制.

分析过程:(1)确定磁场的稳定性. 做样前,首先必须观察磁场的稳定性状况(前一天测样结束后会放入水样,对磁场进行连续测试),以确保符合样品测试要求;(2)样品装入核磁管. 将所测样品摇匀后,使用一次性塑料滴管移取并加入到核磁管中,加入高度为核磁管高度的1/3~1/2,装毕完成后,使用吸油纸将管外壁及管口残留样品擦拭干净,盖上核磁管帽,待测;(3)样品分析. 分析前,停止水样测试,将待测样品放入核磁分析仪内,准备分析;(4)样品测试. 分析软件提供了一系列的分析样品方案,在“选择方案”中,选择要执行的方案项,点击“执行方案”即可. 一般样品分析需要2~3 min;(5)快评分析. 测样结束后,在原料油快评系统进行样品分析录入及归档审核等操作. 注意事项:切记要在下一样品开始分析前,将做完的样品在快评系统进行样品分析,然后再进行样品分析或审核等其他操作. 更换样品时,核磁管外壁要保持干净.

图1 HontyeIRAS系统应用平台Fig. 1 HontyeIRAS system application platform

离线分析仪有60 M&90 M两种规格,具体型号分别为Hontye.PNMR.L60I和Hontye.PNMR.L90I.

2.2 在线分析过程

在线分析仪是放置于装置现场的一套全自动分析系统,当过程物流流过分析仪器时,核磁系统能够检测到物流中物质化学成分的存在、组成和浓度,应用范围广,模型可靠、准确、实时记录分析结果.

分析过程:(1)多物料切换系统(MSS). 系统设置了6股不同的物流,成为一个单一的样品物流,物流之间的切换,由NMR分析仪系统软件自动控制. 从装置过来的多股物料,通过管道首先经过控温控压后通过滤系统将样品中一些杂质滤除后才能进入MSS系统. 注意事项:输送NMR的所有物流都必须是100%的液相. 流量应满足任何公共管线置换4次需要的体积量,且至少为200 L/h. 最大输入温度不能高于100 ℃,否则需冷却. 压力不得超30 kg;(2)样品处理系统(SCS). 系统设计接入口样品温度范围为20~100 ℃之间,并将其调节至20~100 ℃间任何选定温度点,温度波动±5 ℃,具有所需要的恒定流量. 注意事项:由质量流量计控制仪表流量稳定在100 L/h附近. 压力不超30 kg.样品温度稳定在要求温度, 波动±5 ℃;(3)NMR分析仪系统.物料进入分析仪系统后,分析仪前后阀门即刻关闭,同时分析软件自动切换到该物料的程序文件,开始执行对管中的物料进行扫谱分析,6~8 min后,分析完毕,前后阀门打开切换到下一股物料,用该物料对前一股物料进行冲洗等操作. 分析完的数据实时上传至DCS系统,以备装置生产人员实时查看数据,及时发现不合格样品后调控及运维各参数,保持生产上的稳定性、持续性.注意事项:磁场的各参数的稳定性及温度和流量的控制.

在线分析仪有60 M&90 M两种规格,具体型号分别为Hontye.PNMR.F60I和Hontye.PNMR.F90I.

3 应用实例

自2015年以来,九江石化引进了北京泓泰天诚科技有限公司自主研发的HontyeIRAS系统,采用“1+2”模式(如表1所列),即一台NMR离线分析仪和两台NMR在线分析仪,对全厂40多股物料600多个物性进行快速智能分析,为生产优化提供了快速、准确、实时、全面的原料油物性基础数据.

表1 九江石化“1+2”模式应用情况Table 1 Jiujiang Sinopec one-two model application situation

4 结果与讨论

离线应用效果:(1)物料分析频次增加,极大程度减少了分析人员的工作量,提高了分析数据的实时性;(2)利于全厂全流程优化. 对关键物料的物性进行实时分析和监控,让企业能够根据物性变化及时调整优化方案,从根本上实现全厂全流程优化;(3)试验成本大幅降低,离线分析仪可实现单个样品、单次分析、多组物性同时呈现的效果;(4)满足深度优化应用. 满足了advanced process control(APC)、real time optimization(RTO)、 PIMS&RPMS计划优化、Orion&PS调度优化、prto-SIM装置优化等离线优化的需要,在线应用效果如下.

4.1 实时在线监控原油性质,有利于装置及时优化参数

结合RTO项目需求,当前九江石化公司可以实时在线监控原油、初顶、常顶、常一线、常三线、减三线等6股物料的75个物性,供历史数据查询物性变化趋势(如图2所示).

由图2可知:通过在线核磁共振分析数据与实验室离线分析数据对比,在线和离线分析数据基本吻合,说明在线核磁共振分析数据能够准确地反映出原油的密度,能够及时指导后续操作的优化调整.

图2 原油密度核磁共振在线分析与实验室分析数据对比图Fig. 2 Contrast diagram of crude oil density based on NMR online analysis and experimental assay data

4.2 实时在线监控线性,有利于产品质量稳定控制

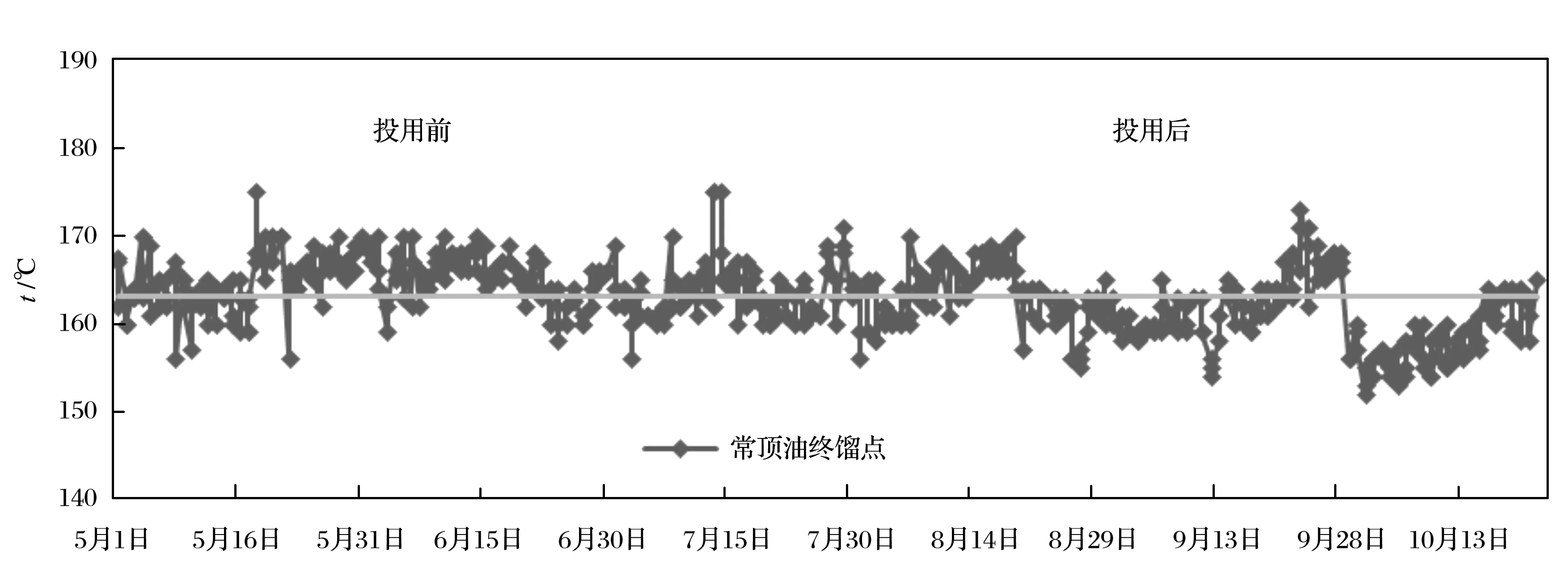

图3、4是在线核磁共振仪投入使用后,实时跟踪初顶油和常顶油终馏点的变化情况. 由图3、4可知,在线核磁共振分析仪可以实时跟踪初顶油和常顶油终馏点的变化,并结合APC,实时进行优化调整,加强对初顶油和常顶油的实时控制. 因此初顶油和常顶油终馏点的波动幅度明显下降,有利于装置产品的“卡边”控制和操作稳定运行.

图3 初顶油终馏点波动幅度情况Fig. 3 Fluctuation situation of final boiling point of light gasoline

图4 常顶油终馏点波动幅度情况Fig. 4 Fluctuation situation of final boiling point of atmospheric gas oil

4.3 实时在线监控物料性质,有利于提高装置分离精度

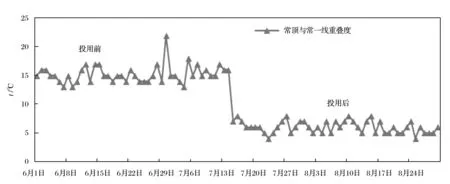

图5为常顶油与常一线油重叠度变化情况. 由图5可知,核磁共振投用后,常顶油和常一线油的重叠度明显下降,油品实现了更好的物料分离,从而有效地提高了装置分馏塔各侧线的分离精度.

4.4 在线核磁共振与全流程优化关联应用

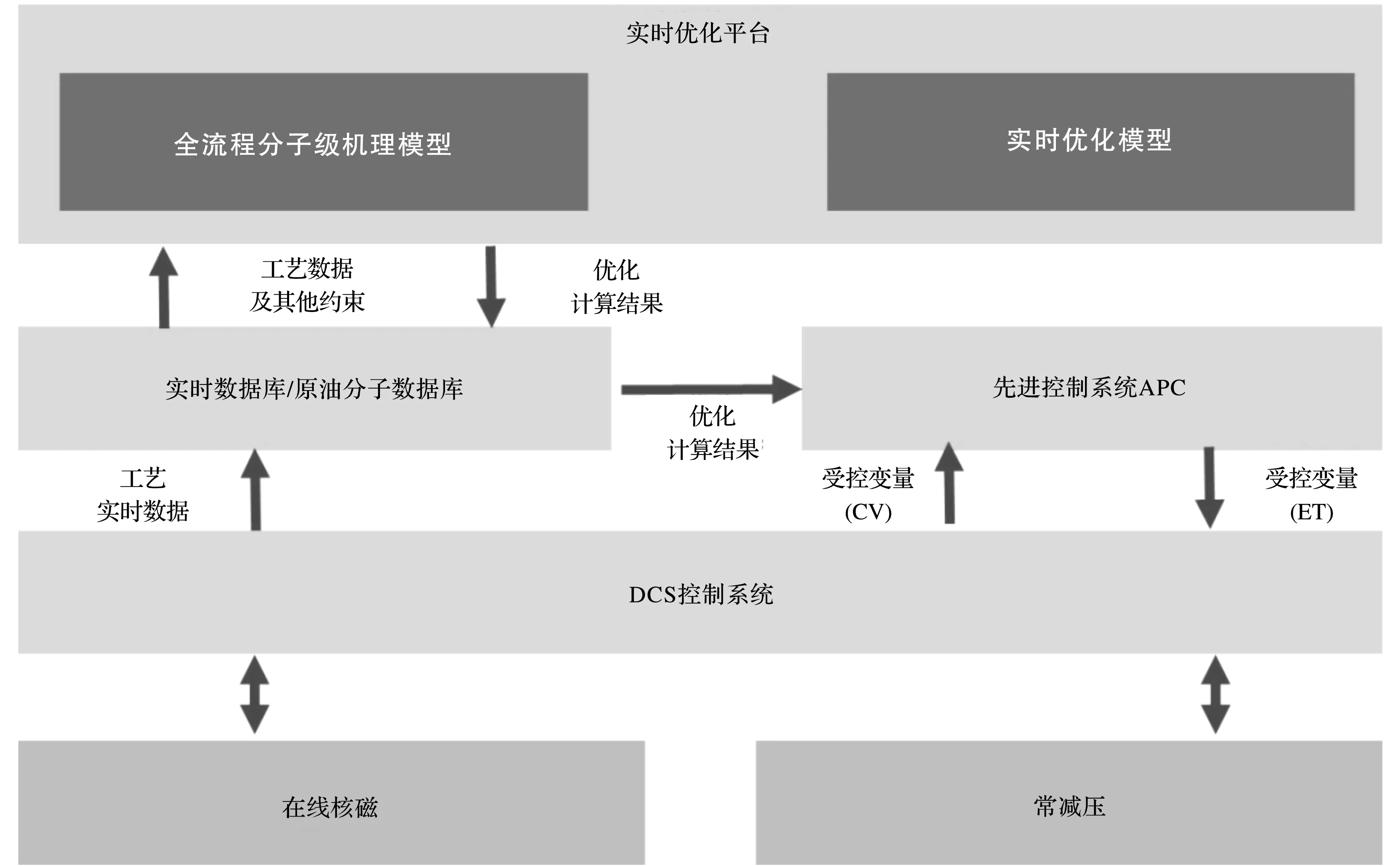

将基于核磁共振仪提供的快评数据,结合原油分子级数据库和原油分子组分拟合算法,获取进入常减压装置混合原油的分子组成和分子物性,并将原油分子级表征的原油数据导入到基于实时优化平台的常减压装置机理模型,根据既定设置的优化目标,自动计算给出最优的操作点(优化变量设定值),经过通过稳态检测后,由实时优化平台将生成的优化操作点写到RTO专用实时数据库中,最后下达给APC控制器实施,打破优化层面与操作层面壁垒,达到装置智能化自动闭环操作,最终实现“原油到操作参数一体化优化集成”,如图6所示.

图5 常顶油与常一线油重叠度变化情况Fig. 5 Variation of overlapping degree of light gasoline and kerosene

图6 核磁在线分析数据与APC、RTO、DCS系统联动优化示意图Fig. 6 Schematic diagram of coupled-optimization based on NMR online analysis data and APC, RTO, DCS systems

5 总结

经过长期的理论研究和实践应用,九江石化总结出NMR具有测量速度快、测量物流多、测量参数多、预处理简单、系统免维护、抗干扰能力强、模型准确性高和维护量低等特点. 采用NMR分析仪,提高了物料分析频次,增加了物料分析参数,减少了化验工作量,降低了分析成本. 同时,可以快速获取原料油性质,支持格式转换和数据共享,与优化软件如PIMS、RSIM和ORION等一键导入,实现了全流程优化无缝衔接和闭环管理. 两套常减压装置实现在线分析,数据同步到DCS,供操作人员实时监控装置生产,同时为APC、 RTO、装置机理模型、全流程优化提供实时分析数据,及时优化操作. 原料油可以快速分析,自动生成生产所需的快评日报,掌握原油及中间物料性质变化,实现了原油分储分炼以及全厂加工方案的优化调整.