预压涡轮泵轴流式液力涡轮的流动结构研究

廖懂华,林奇燕,叶小明

(北京航天动力研究所,北京,100076)

0 引 言

在大推力高压补燃循环氢氧火箭发动机中采用预压涡轮泵(也称“低压涡轮泵”)技术能够有效提高推进剂泵的抗汽蚀性能,并大大减轻推进剂贮箱质量。通常选用液力涡轮来驱动氧预压泵,典型应用有SSME、RD-0120、RL-60和RD-0146等。液力涡轮的性能对发动机的性能有重要影响,因此减小流动损失、提高效率是涡轮设计的重要内容之一,而深入认识液力涡轮中的流场结构和流动损失机理,对此类涡轮的性能提高具有重要意义。

国内外对涡轮中的流动结构的研究大多集中于燃气涡轮,通过流动显示技术,在涡轮叶栅通道中捕捉到了马蹄涡、通道涡、壁角涡、泄漏涡等复杂涡系,它们是端区损失的主要来源[1~4]。随着计算流体力学的发展,数值仿真成为研究涡轮内部流动结构的重要方法,有助于更加细致地分析流动损失的产生机理[5~8]。

中国在役的氢氧发动机中没有采用过预压涡轮泵,尚无成熟的液力涡轮设计方法和经验,而国外关于此类液力涡轮的公开研究资料十分之少,对于其内部流场结构、流动损失机理尚不明确。因此,本文采用CFD方法对美国航天飞机主发动机所采用的多级轴流液力涡轮进行了数值仿真,分析了叶栅通道中涡系的产生与发展、间隙流动结构、流动损失机理等。

1 计算模型与方法

NASA曾对SSME低压氧涡轮泵的6级反力式轴流液力涡轮的前两级进行过水力实验[9],本文也采用该两级涡轮作为计算模型,第1级喷嘴叶片无间隙,其他叶排有间隙且不带冠。

计算网格如图1所示,动静叶叶排均采用“4HO”的网格拓扑结构。由于流动雷诺数较高(106量级),本文取通道内壁面y+值为30。动静叶叶尖间隙区采用蝶形网格,径向网格层数为25。经网格敏感性验证,本文最终采用的总网格量为405万个,各叶排网格量分别为71万个、110万个、101万个和123万个。

图1 计算网格示意Fig.1 Computational Grid

采用商业软件NUMECA软件包FINE/Turbo的核心求解器EURANUS求解定常全三维N-S方程,湍流模型采用带扩展壁面函数(Extended Wall Function)的Spalart-Allmaras模型,空间离散采用Jameson有限体积中心差分格式,时间推进采用显式四阶Runge-Kutta法。转静子交界面的数据传递采用周向守恒方法,计算时采用多重网格技术以加速收敛。流体为不可压的液态水,进口给定总压,出口给定静压,机匣设为绝热、静止、无滑移的固壁边界,动叶表面以及轮毂设为转动边界,给定转速。

计算结果与试验数据如表1所示。由表1可知,计算结果和试验结果的误差在4%以内,两者吻合得较好,说明仿真计算结果可信。

表1 试验与数值计算结果比较Tab.1 Comparation of Results of Test and Numerical Computation

以下取此液力涡轮第1级分析喷嘴叶栅通道和动叶叶栅通道中的流场结构。

2 计算结果与分析

2.1 喷嘴叶栅通道流动分析

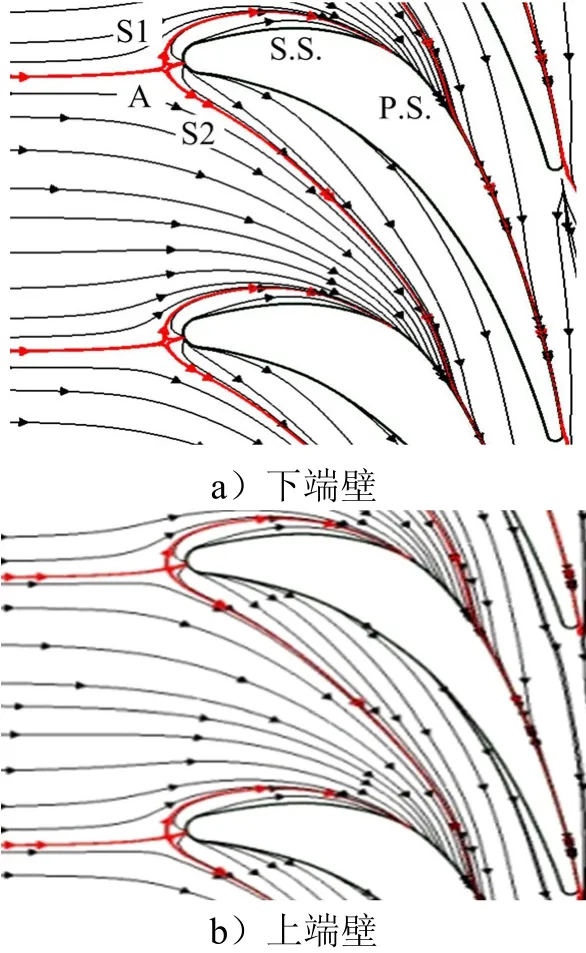

拓扑分析是通过流动显示图谱获取流场结构信息的有效方法。图2给出了喷嘴叶栅通道下端壁、上端壁极限流线。由图 2可以看出,上下端壁流线相似,受端壁影响较大。如图2a所示,来流在接近前缘时减速,并在A点发生流动滞止,A点即为驻点或鞍点。同时,由驻点分别向吸力面侧和压力面侧引出两条分离线S1、S2。在横向压力梯度的作用下 S1逐渐靠近当前叶片的吸力面,S2逐渐靠近相邻叶片的吸力面,它们并最终贴附于吸力面,其中S1的附点比S2的附点更加靠前。

图2 喷嘴叶栅端壁处的极限流线分布Fig.2 Distribution of Streamlines at the End Wall of the Nozzle P.S.—压力面;S.S.—吸力面

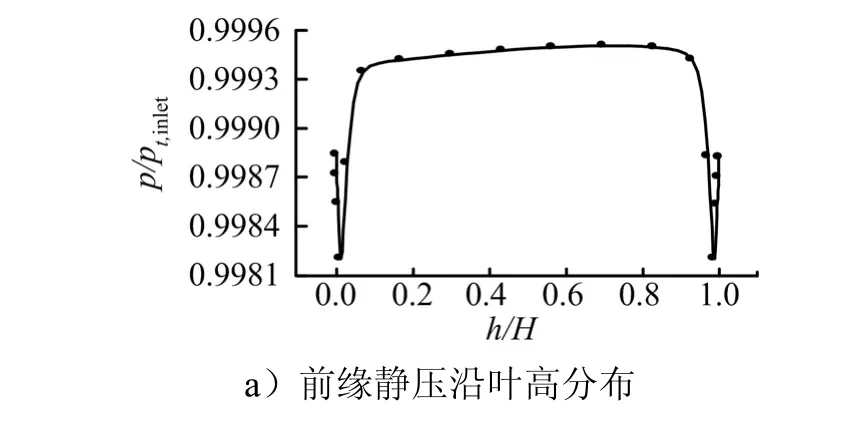

前缘附近较为详细的流动结构如图 3所示。由图3a可以看到,中部的静压高于端壁,这主要是由于来流主流速度高于附面层,流动滞止带来的静压升也会高于附面层。

图3 喷嘴叶片前缘附近流动结构Fig.3 Flow Structure Near the Leading Edage of the Nozzle

续图3 p/pt,inlet—当地静压与进口总压之比;h/H—叶展位置高度与叶片高度之比

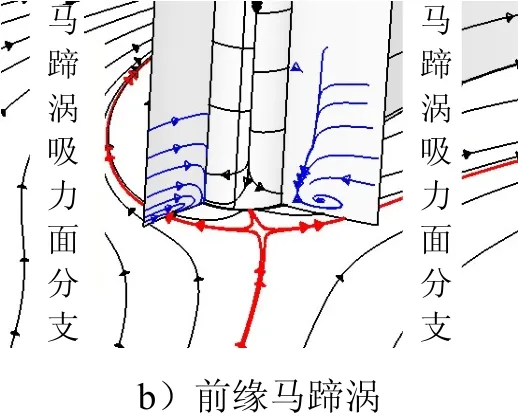

在径向压差力的驱动下,叶片前缘中部流体向端壁流动,在端壁卷起形成一对涡-蹄涡压力面分支和马蹄涡吸力面分支,如图3b所示。顺着主流方向看,马蹄涡压力侧分支的旋转方向为逆时针方向,马蹄涡吸力侧的旋转方向为顺时针方向,并且压力侧分支的旋涡强度高于吸力侧分支。由于通道端壁边界层内的流体速度较低,因此在横向压力梯度的作用下会向相邻叶片的吸力面侧迁移,于是在上下端壁附近产生两个旋向相反的通道涡,如图4的截面流线图所示。

图4 喷嘴叶栅的通道涡Fig.4 Passage Vortex in the Nozzle Cascade

通道涡的旋向与马蹄涡压力侧分支的旋向相同,两者相互融合,不断卷吸边界侧流体与部分主流,因此通道涡不断增多。

图5为喷嘴叶片表面的极限流线。

图5 喷嘴叶片表面极限流线示意Fig.5 Limiting Streamline Patterns on Nozzle Blade Surfaces

由图5可知,吸力面前部流线分布较为均匀,而后部流线向叶展中部靠拢。在沿通道中下游时,通道涡将边界层流体向叶片中部卷起,与中部主流挤压,从而分别在上下形成两条明显的分离线。与吸力面不同,压力面的极限流线更加均匀,没有分离线,靠近端壁附近的流线会趋向于上下端壁,这主要是受上下通道涡的影响。

2.2 动叶叶栅通道流动分析

2.2.1 叶栅通道流动结构

相比于喷嘴叶片,动叶进口来流的速度和不均匀度更大,因此流动现象也会更加复杂。动叶叶栅端壁处的极限流线分布如图6所示,前缘附近流动的结构如图7所示。

图6 动叶叶栅端壁处的极限流线分布Fig.6 Distribution of Streamlines at the End Wall of the Rotor①③⑤—近压力侧下端壁附面层区域;②—近吸力侧进口区域;④⑥—近吸力侧区域

续图6

图7 动叶前缘附近流动结构Fig.7 Flow Structure Near the Leading Edage of the Nozzle

由图6可知,动叶叶栅通道上下端壁处的极限流线与图2喷嘴叶片中的流线差异较大。根据图6a中的几条分离线将下端壁区附面层分为6个区域,结合图7中沿轴向不同截面位置的流线分布进行分析,近压力侧下端壁附面层区域①③⑤主要受横向压差力驱动由压力面流向吸力面,在附面层上方形成了下通道涡。而近吸力侧进口区域②主要受到进口高速主流的影响,并且向上越过下通道涡。如图 7中的壁角区的局部放大图所示,近吸力侧区域④⑥则因下通道涡的卷吸作用而在壁角区产生了一个与旋向相反的壁角涡。从图6b中可以看出,动叶叶尖与机匣存在间隙而使得流动结构与下端壁存在较大区别,关于泄漏流的详细分析将在后文给出。

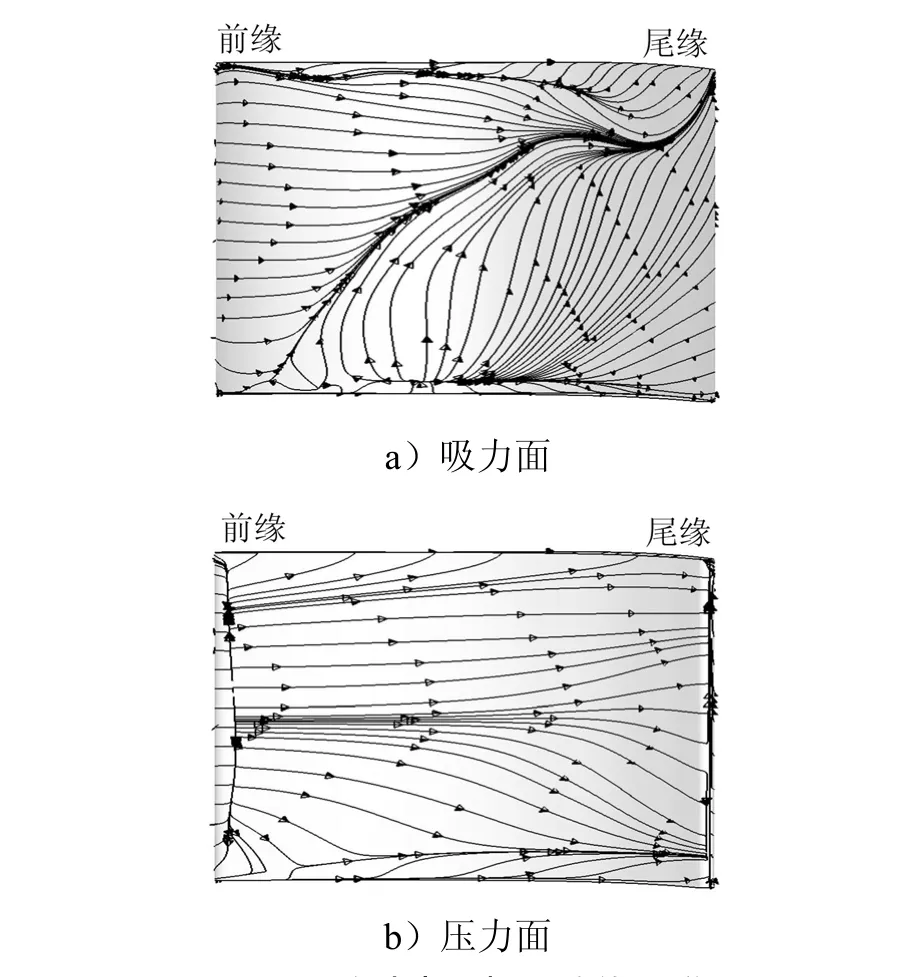

图 8为动叶的表面极限流线。对于压力面,叶展中部以下的附面层流体受到下通道涡影响而向下端壁流动,而上部流体则由于存在叶顶间隙而向上流动,一部分成为间隙流。对于吸力面,一条再附线从吸力面前缘叶根处一直延伸至吸力面尾缘叶顶,清晰地展现了下通道涡在叶栅通道内部的发展路径。在后半部靠近顶部区域可以看到泄漏流造成的影响。

图8 动叶表面极限流线图谱Fig.8 Limiting Streamline Patterns on Rotor Blade Surfaces

2.2.2 叶顶泄漏流动结构

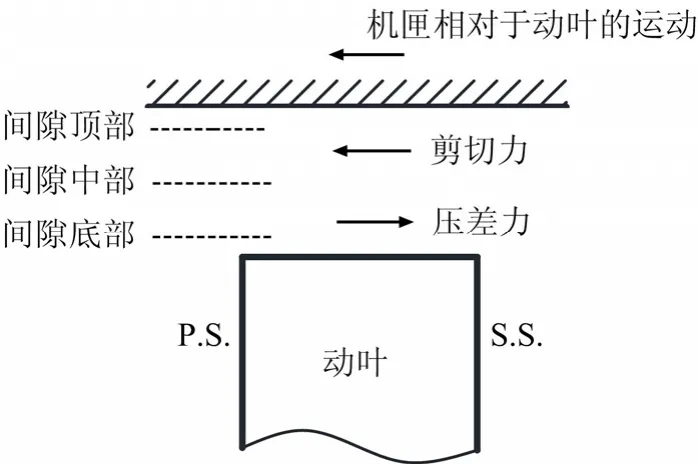

动叶叶顶间隙区内流体的受力情况如图9所示。由于压力面和吸力面存在压差而使得流体有从压力面侧流向吸力面侧的趋势,而机匣相对于动叶的反向运动则会施加给间隙区流体以剪切力,压差力与剪切力的作用使得间隙区流动较为复杂。

图9 动叶叶顶间隙区流体受力示意Fig.9 Force Diagram of the Flow in the Tip Clearance of the Rotor

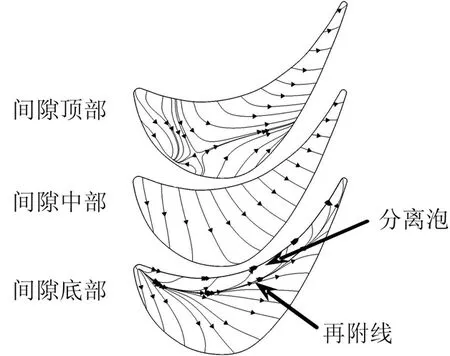

图 10为动叶叶顶间隙底部(靠近叶片)、中部、顶部(靠近机匣)的流线分布,速度为相对速度。间隙顶部的极限流线很好地反映了压差力和剪切力的作用效果,即吸压力面压差力驱动流体从压力面流向吸力面,端壁相对运动的剪切力则带动流体反向运动,因此图中显示两侧流体相向运动,相遇后转向流向吸力面后部。间隙中部的流线均匀分布,且由压力面指向吸力面,说明间隙流的主流受端壁的剪切运动影响较小,而主要受两侧压差力驱动。在间隙底部可以看到一条非常明显的线条,从前缘沿着压力面边缘一直延伸至尾缘附近,此即为流体进入间隙时发生分离后形成的再附线,再附线与压力面之间为分离泡。

图10 动叶叶顶间隙底部、中部、顶部流线图Fig.10 Distribution of Streamlines at the Bottom, Middle and Top of the Tip Clearance of the Rotor

间隙泄漏流的三维特征如图11所示。

图11 动叶叶顶间隙泄漏三维流动特征Fig.11 3D-features of the Rotor Tip Leakage Flow

流体从压力面侧进入间隙区时,流通截面突然缩小,发生流动分离与再附而形成了分离泡,它使得近压力面侧的间隙区呈现收缩-扩张的流道形式。分离泡的形成会带来一部分损失,分离泡中的低能流体进入流道后会带来掺混损失。间隙流从吸力面侧流出时发生突扩,在吸力面附近卷起形成泄漏涡,它与主流、上通道涡的掺混会带来较大的流动损失。

2.2.3 涡系结构发展与流动损失

动叶通道中的涡系结构发展如图12所示。

图12 动叶通道中的涡系发展Fig.12 Tevelopment of Vortexes Along the Rotor Passageway

为了进一步研究动叶通道中的通道涡、泄漏涡等涡系结构沿流道的发展情况,沿叶片中弧线选取如图12a所示的6个截面,取截面的吸力面侧作出流线分布,如图12b所示。通过A截面流线可以清楚地观察到上下通道涡,且下通道涡的尺度要大于上通道涡。在向下游流动时,上下通道涡的核心均会向叶展中部发展,只是下通道涡的移动距离更大些(截面A、B、C、D、E)。在间隙区前部,叶顶吸力侧被上通道涡占据着,未发现显著的泄漏涡(截面A、B)。结合图10间隙顶部的极限流线分布可以发现,由于动叶前部的厚度较大,间隙内近吸力侧流体受机匣横向剪切运动影响较大,导致从吸力侧前部流出的流体较少,在吸力侧被上通道涡卷吸,而无法观察到明显的泄漏涡。而往下游,随着叶片厚度减小,流体受压差力作用变得明显,使得泄漏流流量增大,从而形成较为明显的泄漏涡(截面C),且其旋涡强度要大于上通道涡。往后泄漏涡的尺度和强度逐渐增大,并将上通道涡推离吸力面(截面C、D、E)。泄漏涡与上下通道涡在叶片中上部汇合(截面E),并发生掺混。随着流体离开叶片尾缘,3个涡系的继续发生掺混,涡系结构变得模糊(F),并且吸力面和压力面的流体也会交汇并发生掺混。

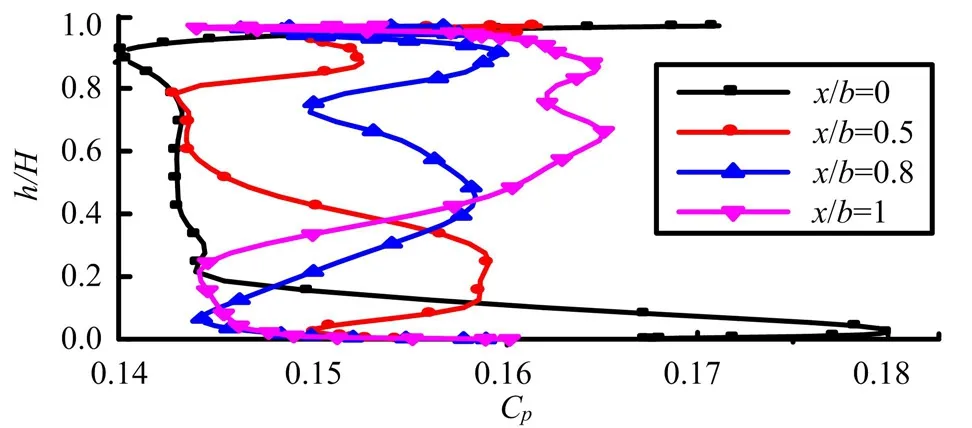

旋涡运动以及掺混过程均会产生流动损失,导致总压下降。取动叶通道4个轴向位置作出了周向平均总压损失系数沿叶高的分布曲线,如图13所示。总压损失系数的高峰基本上对应于旋涡核心位置,可以发现,叶高方向上的总压系数分布曲线很好地反映了图12中的涡系发展规律。同时还可以看到,下通道涡的强度要大于上通道涡。在叶栅前部,损失主要集中于上下端壁附近,而到叶栅后部,形成于两端的涡系已经深刻影响到主流区,使主流区产生较大的总压损失。

图13 动叶不同轴向位置处周向平均总压损失系数沿叶高分布Fig.13 Circumferential Average Total Pressure Loss Coefficient Distribution Along the Blade Height at Different Axial Position of the Rotor Cascade x/b—相对轴向弦长位置;h/H—相对叶高位置

3 结 论

本文针对SSME氧预压泵多级轴流液力涡轮前两级进行了数值仿真,获得液力涡轮的内部流场结构,并得到以下结论:

a)来流会在叶片前缘靠近端壁附近产生一对旋向相反的马蹄涡,叶栅通道的端壁边界层会在横向压力梯度的作用下产生通道涡。马蹄涡压力面分支与通道涡旋向相同,可加强通道涡。

b)叶尖间隙区流体受吸压力面压差力而由压力侧流向吸力侧,机匣相对运动则会阻碍其流动。机匣相对运动的影响主要集中于靠近机匣一侧的流体,而对间隙区的主流影响不大。

c)叶尖间隙的压力侧存在分离泡结构,分离泡沿压力面边线分布。间隙流从吸力侧流出会形成泄漏涡。叶片后部的泄漏涡强度大于前部,主要原因是从吸力面后部流出的间隙流流量高于前部。

d)泄漏涡强度高于上通道涡,并且逐渐将上通道涡推离吸力面。下通道涡核心会向沿叶展方向迁移,并在叶展中上部与上通道涡、泄漏涡交汇,形成较高的掺混损失,也即导致总压损失。