某手动档汽车离合器从动盘模态分析与优化

程 林, 赵文杰, 刘 涛, 刘启华, 姜耀全, 张小虎, 王晓波

(上海汽车集团股份有限公司技术中心,上海 201804)

离合器是汽车动力总成的重要组成部分之一,连接发动机和变速器输入轴,布置在变速器的离合器壳体内。离合器主要功能在于适时变换工作状态,配合变速器档位选择,以实现动力平顺传递,并保证点火、起步过程的平顺性。摩擦离合器是最常用也是历史最久的一类,具有传动效率高、成本低、维修方便的优点,广泛应用于市场上的大部分手动变速器、双离合自动变速器和带锁止功能的自动变速器中。摩擦离合器有单盘、多盘两种,又有干式、湿式之分,本文研究对象是与手动变速器匹配的单盘干式摩擦离合器。

离合器由主动部分、从动部分、压紧机构和操纵机构四部分组成,其中离合器从动盘作为从动部分最关键的结构之一,其模态特性对离合器的动态性能影响很大,直接影响动力总成乃至整车的NVH性能。在起步过程中,离合器操纵机构处于部分行程,使得其压紧机构处于半压紧状态,从而整个离合器处于“半联动”状态;来自于发动机的激励随接合过程变化,从动盘和压板模态特性受到压紧机构的影响也发生一定的变化;离合器系统设计既要保持稳定的动态性能,也要保证有效的传扭功能。在一些车辆起步过程中,离合器发出特定频率的异响噪音,严重影响了市场满意度。因此研究离合器系统模态特性的动态变化对于理解离合器的NVH机理具有重要意义。

本文基于某手动档汽车起步过程中的实车异响噪音问题,先介绍起步过程中的离合器噪音问题及其频谱特性,然后进行离合器系统建模,再进行动态过程仿真和优化,最后通过试验验证了优化方案的有效性。文中详细分析了离合器系统偏心、系统共振等对离合器系统NVH的影响,提出模态优化匹配方案,成功解决实车噪音问题。

1 起步过程中的离合器异响

1.1 离合器从动盘结构

离合器的压板和从动盘具备分离和接合的作用,在接合过程中由于速差产生相对运动,通过接触面之间的摩擦力传递扭矩。离合器接合时,压紧弹簧将压盘、从动盘、飞轮互相压紧,发动机扭矩经飞轮直接传递给盖和压盘,并通过压盘、从动盘、飞轮之间的摩擦产生摩擦力矩传给从动盘,再通过花键传给变速箱输入轴[1]。为了使汽车能平稳起步,离合器的接合过程应尽可能柔和,这就需要离合器从动盘在轴向具有一定弹性。为此,往往在从动盘整体圆周部分,沿径向和周向切槽,再将分割形成的扇形部分沿周向翘曲成波浪形,两侧的摩擦片分别于其对应的凸起部分相铆接[2]。本文手动挡汽车采用带有双波形弹簧片的离合器从动盘,它的摩擦片和波形弹簧片以周向16个铆钉相连接,从动盘钢片和波形弹簧片以中间16个铆钉相连接,从动盘钢片和从动盘毂以最里面8个铆钉相连接。离合器从动盘结构如图1所示。

图1 离合器从动盘结构Fig.1 Structure of clutch driven plate

1.2 离合器异响测试分析

异响确认是解决任何异响问题所必须做的,此过程需要调查异响是否确实存在,全面了解异响问题的信息,包括在何种速度、何种路况下发生的何种异响,并且调查分析必须在抱怨现场进行[3]。该手动挡汽车是在一档低速工况下平地起步时,离合器半联动状态下出现连续的低频呜呜声。主观初步判断异响来源于前舱,打开舱盖后声音更大,通过听诊器发现变速箱壳体附近最明显。通过主观评估初步推断异响源大致所在位置后,需要通过客观NVH测试方法进一步定位噪声源,在变速箱的离合器壳体上布置振动传感器,测试壳体表面振动状态,同时在车内布置麦克风,测试驾驶舱内噪声情况。噪声振动测试情况如图2所示。从频谱图中可以看出,异响噪声频率340 Hz,离合器壳体垂向振动频率也是340 Hz,噪声抱怨频率与离合器壳体共振频率一致,由此可知异响来源于离合器内部,离合器从动盘在半联动下受到来自于传动系统的激励,且承受较大的摩擦力矩,是最有可能的异响源。

图2 噪声振动测试Fig.2 Noise and vibration test

1.3 离合器从动盘模态分析

为了分析异响产生的原因和确认异响源,需要对离合器从动盘进行模态分析。模态分析是研究结构动力学特性的重要方法,是测试技术、信号处理、系统辨识在工程领域的有效应用,可以为结构的振动特性分析,振动故障诊断和预报以及结构动力学优化提供依据[4]。模态是机械结构的固有特性,每阶模态都有对应的模态频率、阻尼比和模态振型等参数,获取这些模态参数可以作为排查异响问题和指导结构改进的重要依据。

假设某线性振动运动微分方程为

(1)

式中:[M]为质量矩阵;[C]阻尼矩阵;[K]为刚度矩阵;F为系统外力。

上述式(1)傅里叶变换后,变为

(-ω2[M]+jω[C]+[K]){X(ω)}={F(ω)}

(2)

根据式(2),得到频响函数为

(3)

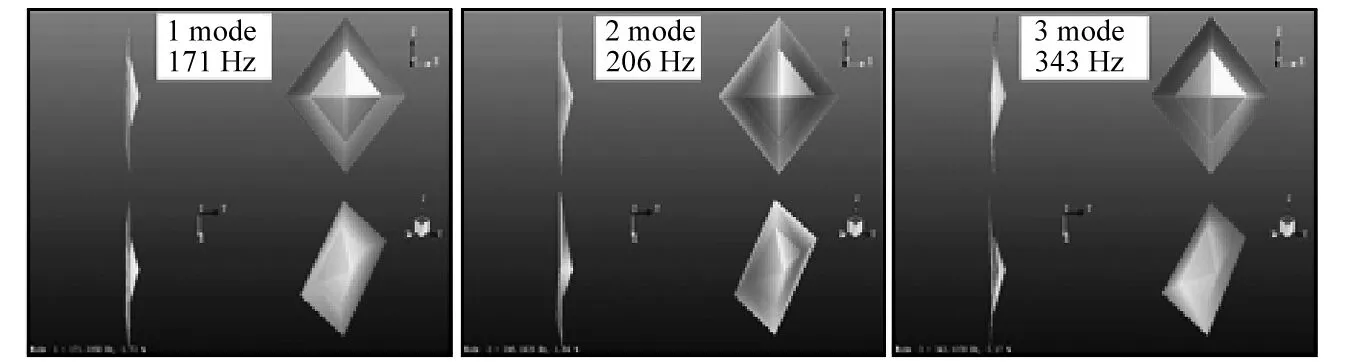

一般获得模态参数的方法有试验模态分析和计算模态分析两种[5]。计算模态是通过仿真手段建立结构CAE模型进行仿真得到的模态参数,优点在于简便快捷,易于计算。试验模态是通过试验手段针对实际结构测试频响函数得到的模态参数,结果比较精准,更适用于工程领域的结构模态分析。模态试验普遍采用激振器法或锤击法,对于中小型构件一般采用锤击法。锤击法模态从上世纪80年代开始,就已成为研究和改进结构动态特性的重要途径,在工程上广泛应用[6]。采用锤击法测试从动盘各个测点加速度响应,提取系统模态参数[7-8]。离合器从动盘的前三阶模态频率、阻尼比和模态振型试验如表1所示,模态振型如图3所示。

表1 离合器从动盘模态试验结果Tab.1 Results of modal test

图3 离合器从动盘模态振型Fig.3 Modes of clutch driven plate

由试验模态分析结果可知,离合器从动盘3阶模态与离合器壳体共振频率和车内异响频率基本一致,据此可推断出该异响主要源于离合器从动盘,原因在于离合器从动盘受到来自于传动系统的激励,引起结构模态共振,并向外辐射噪声。

2 离合器系统模型建立

CAE仿真的典型模态分析求解公式为

(4)

式中:[K]为刚度矩阵;[M]为质量矩阵;{φi}为第i阶模态的特征向量;ωi为第i阶模态的固有频率。

采用Hyperworks建立离合器从动盘和压盘的CAE仿真模型,进行计算模态分析。离合器从动盘和变速箱输入轴连接在一起,变速箱输入轴作为约束条件固定不动,对从动盘进行模态分析。压盘、膜片弹簧、传动带和离合器壳体连接在一起,离合器壳体作为约束固定不动,对于压盘进行模态分析。各部分材料特性参数如表2所示。CAE仿真模型如图4所示。

表2 离合器从动盘模态CAE结果Tab.2 Results of CAE

图4 CAE仿真模型Fig.4 CAE simulation model

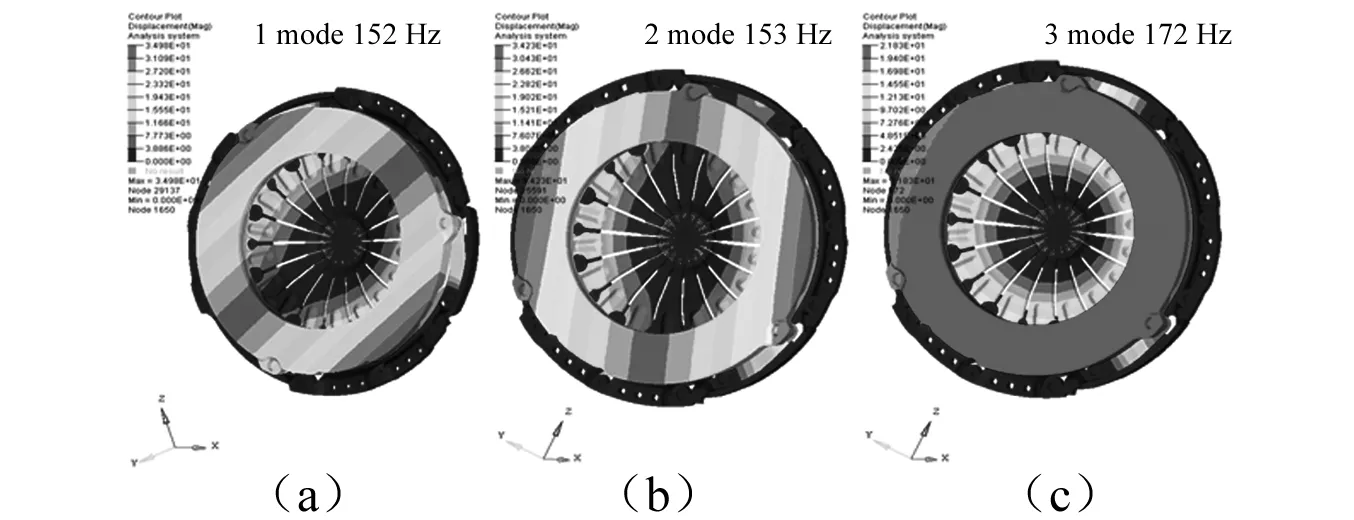

Nastran模块中,很多数值方法都可以求解模态方程[9]。针对问题分析频率,只取500 Hz以内模态。采用Lanczos法进行模态求解计算[10]。离合器从动盘和压盘CAE模态结果如表3所示,模态振型如图5所示。1阶模态振型为绕Y轴摆动,2阶模态振型为沿X轴伸缩,3阶模态振型为外圈扭转,4阶模态振型为绕X轴转动。

表3 离合器从动盘模态CAE结果Tab.3 Results of CAE for clutch driven plate

压盘CAE模态结果如表4所示,模态振型如图6所示。1阶模态振型为绕X轴摆动,2阶模态振型为绕Z轴摆动,3阶模态振型为沿X轴伸缩。

表4 压盘模态CAE结果Tab.4 Results of CAE for pressure plate

图5 离合器从动盘CAE模态振型Fig.5 CAE modes of clutch driven plate

图6 压盘CAE模态振型Fig.6 CAE modes of pressure plate

3 动力学分析及优化

离合器系统各个部件制造或装配过程中存在不对中的情况,残余的对中偏差在离合器结合过程中引起额外的激励力,作用在离合器结构零件上,就会产生振动响应,严重时产生异响,异响通过空气辐射至车内,使乘客产生不舒适感。因此需要进行对中分析和系统共振分析,从异响产生的机理上,针对激励源和振动系统分别进行分析。

3.1 对中分析

若从动盘和压盘在半联动过程中存在对中不良情况,理论上振动会变得剧烈。采用ADAMS建立离合器刚柔混合动力学模型,如图7所示,将从动盘柔性化模拟离合器半联动过程,考察从动盘的动响应。假设压盘接触力F一定,则

(5)

式中:F为碰撞接触力;k为刚度系数;Δx为挤压变形;e为碰撞指数;x为接触过程中的实际距离;d为切入深度;c为阻尼系数。为了防止碰撞过程中阻尼力的不连续,式中采用step函数[11]。

图7 刚柔混合动力学模型Fig.7 Dynamic model of rigid-flex hybrid

分对中和不对中两种情况计算从动盘在一定压盘里作用下的动响应。对中情况下,从动盘完全水平,倾斜角度0;不对中情况下,从动盘和压盘存在一个角度,这里设置倾斜1°。分析显示,当压盘和从动盘不对中时,从动盘在半联动过程的振动比正常工况剧烈多倍。对中分析结果如图8,黑线为完全水平对中,灰线为倾斜1°结果。横坐标为时间,纵坐标为振动加速度。

图8 对中分析结果Fig.8 Result of alignment analysis

3.2 系统共振

离合器从动盘在半联动过程中受到自身力和压盘力,压盘力主要来自于传动带、膜片弹簧和离合器壳体,所以可以将离合器从动盘等效成一个质量-刚度系统,如图9所示,计算结合过程中系统共振频率。

图9 系统质量-刚度模型Fig.9 Mass-stiffness model of system

根据系统质量-刚度模型,推导出系统共振频率计算公式为

(6)

式中:k1为从动盘自身刚度;k2为传动带刚度;k3为膜片弹簧刚度;k4为离合器壳体刚度;m为从动盘质量。

k可以通过实测压紧力-压缩量位移曲线得到,再通过上述公式转换为系统(从动盘或压盘)共振频率与从动盘压缩量之间的关系,如图10所示。从图中可以看出,提升离合器从动盘刚度后离合器从动盘和压盘的系统共振频率提升,且从动盘和压盘之间的频率间隔也明显增大。

图10 系统共振分析结果Fig.10 Result of system resonance analysis

3.3 优化方案

为了降低离合器从动盘的共振响应,需要针对离合器从动盘进行结构优化,主要从减小激励和提升模态两方面出发。由于发动机给传动系统的转矩是不断变化的,会使得传动系统产生扭振,这种扭振对于离合器从动盘来说是一个很大的激励,若无法得到缓冲就容易激励起离合器从动盘的共振,还会使离合器从动盘受到冲击性交变载荷,影响零部件的耐久和寿命,所以有必要通过某些措施来减少振动响应。针对系统扭振,一般通过增加扭转减振器的方法来降低。具体到离合器从动盘上,就是在从动盘钢片上铆接一个减振器盘,在盘上开3个圆周均布的窗孔,窗孔中加装减振弹簧。至于提升离合器从动盘的模态,一方面能够避开激励频率;另一方面可以减小振动响应。为了保证离合器从动盘的装配性,我们将原有的双波形弹簧片改成单波形弹簧片,既加强了结构刚度,又减小了结构质量,实现模态的提升。优化后的离合器从动盘结构如图11。

图11 优化后从动盘结构Fig.11 Structure of driven plate after optimization

4 试验验证

4.1 试验验证

为了验证模态提升效果,对于优化后的离合器从动盘进行自由模态试验,以力锤为激励,首先是多次FRF测试确定最佳测试点(约位于从动盘内圈),然后采用移动力锤法进行测试,得到离合器从动盘的前三阶模态频率、阻尼比和模态振型。优化后离合器从动盘模态结果如表5所示,模态振型如图12所示。可以看出,优化后与原状态相比,模态大大提升,1阶模态提升20 Hz,2阶次模态提升65 Hz,3阶模态提升27 Hz,模态有所提升,且有效避开了共振频率。

表5 优化后离合器从动盘模态试验结果Tab.5 Results of modal test after optimization

图12 优化后离合器从动盘模态振型Fig.12 Modes of clutch driven plate after optimization

4.2 实车验证

将优化后的从动盘装配至车辆,以验证实际改善效果。表6为实车主观评估结果;图13为车内噪音频谱测试对比。主、客观对比结果显示,抱怨噪音消失,优化后的从动盘解决了起步过程中的离合器噪音问题。

表6 主观评估结果Tab.6 Results of subjective elvauation

图13 优化前后车内噪声对比Fig.13 Interior noise comparison

5 结 论

(1)运用NVH测试手段分析噪音源,锁定异响抱怨频率和结构共振频率,为类似低频异响问题分析提供了思路。

(2)采用试验对于离合器从动盘进行模态分析,获取结构的模态频率、阻尼比和模态振型,为问题分析和结构优化提供了依据。

(3)通过离合器从动盘优化前后的车内噪声对比,发现优化后异响基本消失,为相关整车起步异响问题提供了参考。