重载铁路钢轨磨耗分布发展计算模型及影响因素研究

王 璞, 王树国

(中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

钢轨的磨耗现象在我国重载铁路中广泛存在,是影响重载运输安全和经济性的重大问题。钢轨磨耗因轮轨动力相互作用引起,由车辆与轨道系统参数决定,同时磨耗与运营环境以及自身材料属性等有密切关系,影响因素众多、成因复杂[1-7]。

为减缓磨耗发展,延长钢轨服役寿命,有必要对钢轨磨耗机理及影响因素进行深入研究。但磨耗发展是一个长期过程,系统开展现场试验来研究各种因素对磨耗的影响规律将耗费大量时间成本和人力物力,况且实际运营条件下不可能频繁调整车辆和线路各种参数。所以磨耗影响因素及规律研究很难通过现场试验开展。建立仿真计算模型、进行数值试验成为目前最为可行有效的方法。然而目前钢轨磨耗影响因素的仿真研究多采用磨耗功率、磨耗指数等指标作为评价标准[8-11],只能定性表征磨耗程度,无法定量分析对磨耗具体分布、发展的影响规律。

针对目前研究的不足,本文建立钢轨磨耗数值预测模型,可以实现对钢轨磨耗的具体分布及发展进行定量预测分析。然后通过数值试验对车辆轴重、速度及轮轨材料硬度对钢轨磨耗分布发展的影响进行系统的定量分析。研究可为钢轨磨耗仿真计算及线路设计、运营管理提供理论依据和参考。

1 钢轨磨耗分布的数值计算模型

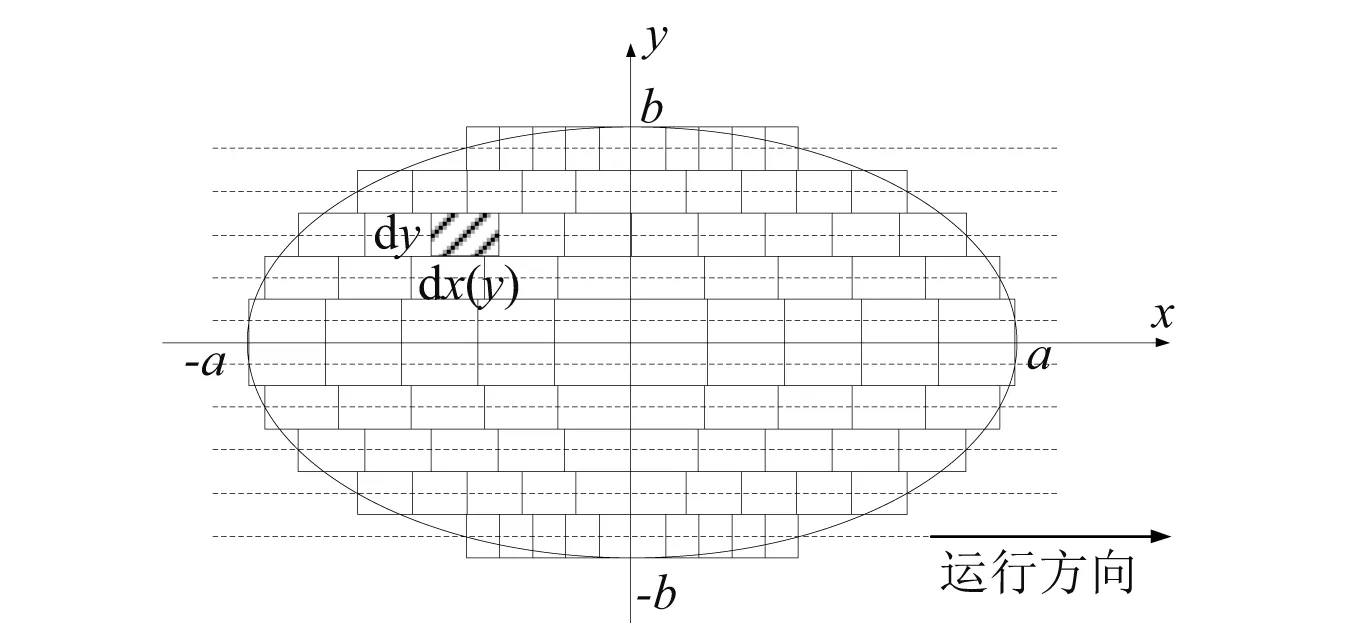

钢轨磨耗分布计算在车辆-轨道耦合动力学和轮轨局部接触分析基础上开展,基于轮轨接触斑几何特性、接触斑滑动区黏着区分布、接触法向力及蠕滑速度分布计算接触斑内磨耗深度分布。接触斑网格划分如图1所示,对于每一时间步,将接触斑沿y轴分成ny个长条, 然后每个长条等分成nx个矩形离散单元,每个离散单元尺寸为

(1)

式中: (x,y)为离散单元中心在接触斑坐标系下的坐标;a,b分别为接触椭圆半长轴、半短轴的长度; dy, dx(y)分别为离散单元沿y方向、x方向的长度, dx(y)由离散单元y坐标决定。

图1 接触斑网格划分Fig.1 Meshing of contact patch

对接触斑上每一个离散单元,基于Archard材料磨损理论[12]计算磨耗体积损失,如图2所示。

图2 钢轨磨耗分布计算模型Fig.2 Calculation model of wheel-rail wear distributionΔVw(x,y)=

(2)

式中: ΔVw(x,y)为离散单元磨耗体积损失;H为轮轨材料硬度的较低值;kw(x,y)为磨耗系数,根据离散单元位置处的法向应力和相对滑动速度由图3得到[13]; Δs(x,y)为离散单元处的轮轨相对滑动距离;p(x,y)为离散单元中心的法向应力,由式(3)计算

(3)

式中:N为接触斑上总法向接触力。

对于轮轨相对滑动距离Δs(x,y), 由轮轨局部接触计算可得到接触斑内滑动区黏着区分布, 如果离散单元位于黏着区,则Δs(x,y)=0, 无磨耗发生; 如果离散单元位于滑动区,则

(4)

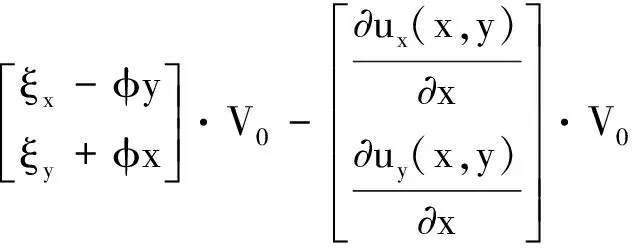

式中:V0为车轮滚动速度;v(x,y)为离散单元处轮轨相对滑动速度,由式(5)计算

(5)

式中:vr(x,y)为刚体相对滑动速度分量;ve(x,y)为弹性变形相对滑动速度分量;ξx,ξy,φ分别为接触斑纵向、横向、自旋蠕滑率;ux(x,y),uy(x,y)分别为离散单元处弹性变形位移。 一般情况下ve(x,y)比vr(x,y)小得多,因此计算中将其忽略。

图3 磨耗系数kw(x,y)取值Fig.3 Wear coefficient kw(x,y)

通过以上计算可以得到接触斑内每个离散单元上的磨耗体积损失ΔVw(x,y), 进而可得到每个离散单元对应的磨耗深度ΔDw(x,y)

(6)

累加具有相同y坐标的离散单元磨耗深度,可得到磨耗深度沿车轮或钢轨型面的分布。

对于每一动力学时间步,分别计算得到对应的磨耗深度沿钢轨型面的分布(接触斑坐标系下),然后通过轮轨接触点位置信息将磨耗分布定位到钢轨型面坐标系下。然后对每一时间步求平均,结果物理意义为车轮通过一次所引起的钢轨型面磨耗深度分布,将同一侧四个车轮的结果相加,即得该侧钢轨在单节车辆通过一次时产生的磨耗深度分布,定义为钢轨磨耗速率cr,如图4所示,cr为钢轨型面坐标系水平坐标yr的函数。

图4 钢轨磨耗速率示意图Fig.4 Diagram of rail wear rate

通过以上模型可实现对钢轨磨耗深度分布及发展的定量计算分析,为后续各影响因素对磨耗具体分布发展的影响分析奠定基础。

2 车辆轴重对磨耗分布的影响

从世界重载运输技术进步趋势来看,提高轴重已逐渐成为今后主流方向,大轴重货车具有广阔的发展前景。目前我国正着力研究30 t及以上轴重重载铁路关键技术和核心装备。另外,我国重载铁路运输发展与提速战略相匹配,近年来在客运列车大面积提速和高速铁路大规模建设的前提下,重载铁路设计运行速度也在不断提高,提高运行速度是增加重载运输效率的有效措施。然而,随着轴重与速度的提高,所面临的主要问题即为轮轨动力相互作用加剧的问题,相应地钢轨磨耗的发展速度和分布特性也将产生显著变化。本节基于所建立的磨耗模型,通过数值计算首先对车辆轴重提高对于钢轨磨耗分布发展的影响进行分析。

2.1 直线地段

试验工况设计见表1。车轮型面采用LM磨耗型型面,钢轨为75 kg/m重型钢轨,轨底坡1/40。

表1 直线地段试验工况设计Tab.1 Experiment design in tangent section

图5给出了车辆在直线地段以不同速度运行时,不同轴重条件下的钢轨磨耗速率计算结果,即通过单位总重(100 t)时所引起的钢轨型面磨耗深度分布。为了更形象地表示轴重对钢轨磨耗量的影响,分别计算不同工况下钢轨型面磨耗深度分布面积,绘于图6。

图5 直线地段钢轨磨耗速率 图6 直线地段钢轨磨耗深度分布面积Fig.5 Rail wear rate in tangent section Fig.6 Rail wear distribution area in tangent section

可以看出,直线运行条件下,由于轨道不平顺的影响,左右磨耗分布略有差异,但总体来看,两轨磨耗分布情况基本一致。随着轴重的提高,钢轨磨耗分布区域基本不变,左轨磨耗均集中于轨头内侧(5 mm,20 mm)区间,右轨磨耗分布范围略宽。不同轴重条件下钢轨磨耗均呈马鞍状分布,随轴重的增大,在两个波峰区域磨耗深度逐渐增大而在中间波谷区域磨耗深度呈减小趋势,马鞍状特征变得更显著。

由图6可更直观地看出钢轨磨耗量的变化趋势,总起来看,轴重由27 t增至30 t时,磨耗量明显呈增大趋势,增幅可达21.28%。但车辆以60 km/h和70 km/h速度运行条件下,轴重由25 t增至27 t时,磨耗量增加并不显著,最大增幅仅5.95%。车辆以80 km/h和100 km/h速度运行条件下,轴重由25 t增至27 t时,磨耗量反而有所下降,对应观察磨耗深度分布情况可知,相应运行条件下磨耗分布波谷减小量甚至比波峰增加量还要大,因此导致磨耗面积减小。

2.2 曲线地段

本节对曲线地段车辆轴重对磨耗的影响进行分析,试验工况设计见表2。曲线半径设置为600 m,圆曲线地段长度200 m,外轨超高90 mm;前/后缓和曲线长度200 m,前/后直线段长度60 m。

表2 曲线地段试验工况设计Tab.2 Experiment design in curved section

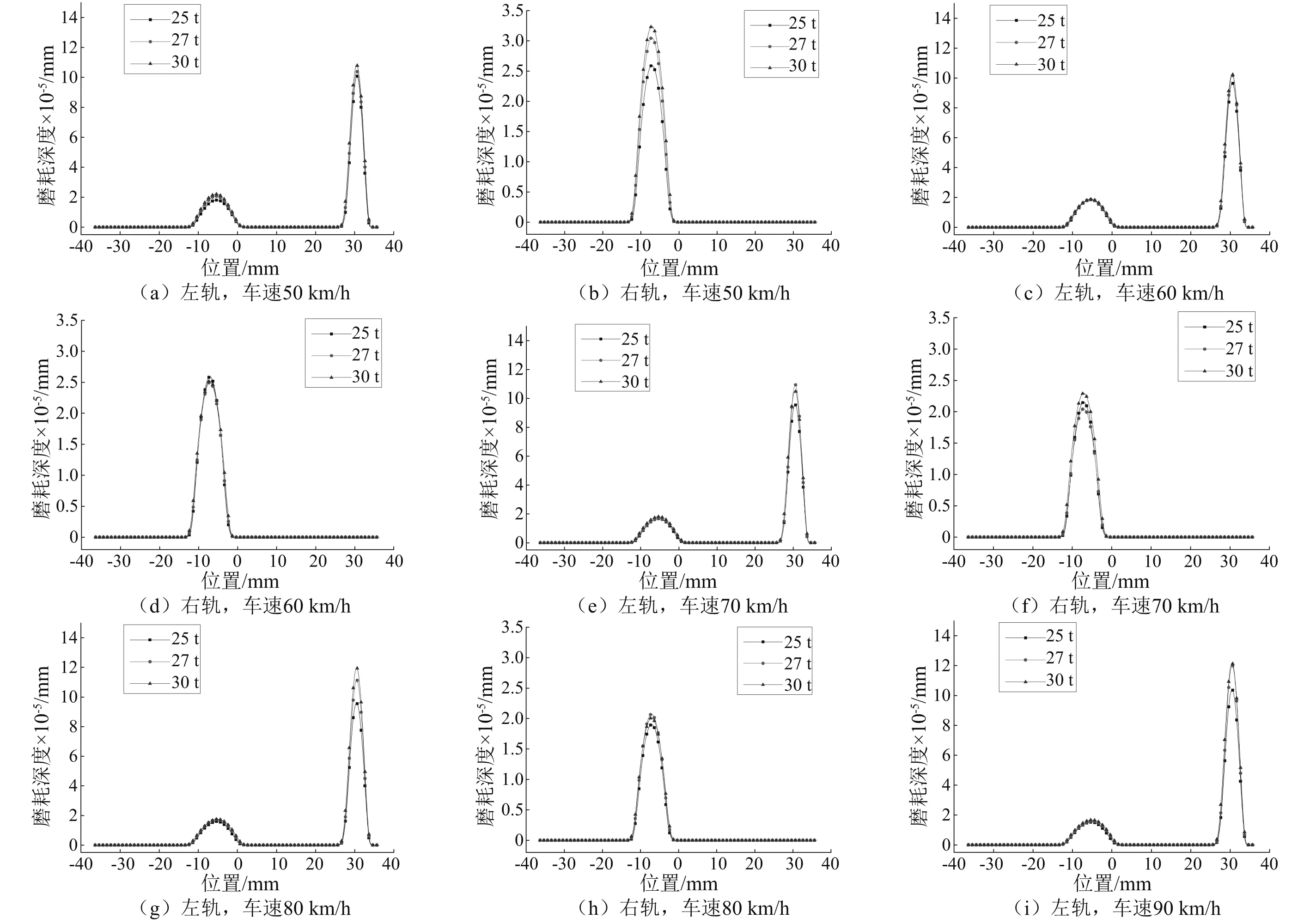

图7给出了车辆在曲线地段以不同速度运行时,不同车辆轴重条件下的钢轨磨耗速率结果。图8则给出了不同工况下的钢轨磨耗深度分布面积。

图7 曲线地段钢轨磨耗速率Fig.7 Rail wear rate in curved section

图8 曲线地段钢轨磨耗深度分布面积Fig.8 Rail wear distribution area in curved section

可以看出,曲线地段左右轨磨耗分布存在较大差异。左轨位于曲线外侧,磨耗集中分布于轨头中部外侧(-12 mm,0 mm)和轨肩(27 mm,33 mm),分别对应车轮走行面接触和轮缘接触;右轨位于曲线内侧,磨耗主要分布于轨头中部外侧一个区域(-13 mm,-2 mm)。左轨磨耗明显大于右轨。车辆轴重由25 t增至30 t时,两轨磨耗分布范围基本保持不变,分布形状也大体相同,磨耗幅值整体均呈增大趋势。由图8可知,不同速度运行条件下,随轴重的提高,左轨磨耗量最大增幅达24.27%,右轨最大增幅达32.64%。

3 车速对钢轨磨耗分布的影响

本节对运行速度提高对于钢轨磨耗分布发展的影响进行分析。

3.1 直线地段

首先对直线地段车速对磨耗的影响进行分析,试验工况设计见表3。

表3 直线地段试验工况设计Tab.3 Experiment design in tangent section

图9给出了不同轴重车辆以不同速度通过时的钢轨磨耗速率结果。图10给出了不同工况下钢轨磨耗深度分布面积。

图9 直线地段钢轨磨耗速率Fig.9 Rail wear rate in tangent section

图10 直线地段钢轨磨耗深度分布面积Fig.10 Rail wear distribution area in tangent section

可以看出,车辆运行速度由60 km/h增至100 km/h时,钢轨磨耗分布范围逐渐向轨头内侧扩展加宽,磨耗均呈马鞍状分布,磨耗深度在整个区域均明显增大。尤其对左轨而言,车速60 km/h条件下,(20 mm,25 mm)区间并没有磨耗存在,随着速度提高到100 km/h,该区域开始逐渐出现磨耗。

由图10可更直观地看出,车速由60 km/h提高到100 km/h时,两轨磨耗量均明显增大,左轨增幅达93.52%,右轨增幅达90.81%。结合2.1节分析可知,相对于车辆轴重而言,车辆运行速度对磨耗的影响更为显著。因此从减缓磨耗的角度,同等条件下应优先发展大轴重货车来实现重载铁路的扩能增效。同时宜尽量减少线路重车方向的大幅提速,但可在安全性指标不超限的前提下增大空车方向速度来提高运输效率。另外,也有待于对车辆系统及线路结构进行优化设计,以降低重载提速条件下的轮轨动力作用。

3.2 曲线地段

本节对曲线地段车辆运行速度对磨耗的影响进行分析,试验工况见表4。

表4 曲线地段试验工况设计Tab.4 Experiment design in curved section

图11给出了不同轴重车辆以不同速度通过时的钢轨磨耗速率结果。图12给出了不同工况下钢轨磨耗深度分布面积结果。

由图11可以看出,不同车辆轴重条件下,车速由50 km/h增至90 km/h过程中,两轨磨耗分布范围基本保持不变,分布形状也大体一致,但具体幅值发生了略为复杂的变化: 左轨(外轨)轨肩磨耗幅值先减小后增大,在均衡速度附近达到最小,轨顶磨耗幅值变化较小,总体呈下降趋势;右轨(内轨)由于轮轨动力作用有所减弱,其磨耗幅值明显下降。图12也可得到一致的规律,左轨磨耗面积总体呈先减小后增大趋势,右轨磨耗面积则显著减小,减幅最大可达48.96%。

图11 曲线地段钢轨磨耗速率Fig.11 Rail wear rate in curved section

图12 曲线地段钢轨磨耗深度分布面积Fig.12 Rail wear distribution area in curved section

4 轮轨材料合理硬度研究

硬度作为轮轨材质的重要指标,与磨耗发展有着密切关系。各国铁路部门不断开展新材质研究以改善轮轨硬度。本节通过数值试验对轮轨材料硬度变化对钢轨磨耗具体分布发展的影响进行分析,对轮轨硬度的合理取值进行探讨,为重载铁路钢轨材质改良和硬度优化控制提供理论参考。

根据文献[14],当轮轨材料硬度接近时,轮轨磨损程度相当,且总磨损量最小,因此试验中设置轮轨硬度保持一致,具体工况设计见表5。

表5 轮轨材料硬度试验工况设计Tab.5 Experiment design of wheel/rail material hardness

图13~图15给出了不同轴重车辆通过时不同轮轨材料硬度条件下钢轨磨耗速率和钢轨磨耗深度分布面积结果。

图13 轮轨材料硬度的影响规律(25 t轴重,60 km/h)Fig.13 Influence of wheel-rail material hardness (25 t axle load, 60 km/h)

图14 轮轨材料硬度的影响规律(27 t轴重,60 km/h)Fig.14 Influence of wheel-rail material hardness (27 t axle load, 60 km/h)

图15 轮轨材料硬度的影响规律(30 t轴重,60 km/h)Fig.15 Influence of wheel-rail material hardness (30 t axle load, 60 km/h)

可以看出,轮轨材料硬度由280 HB增至360 HB过程中,钢轨磨耗分布区域基本保持不变,磨耗均呈马鞍状分布,磨耗幅值均显著减小。由磨耗面积图可更直观地看到,不同轴重车辆运行条件下,轮轨材料硬度的增加均能够显著降低钢轨磨耗量,降幅最大可达22.22%。

可见,提高轮轨材料硬度是减缓钢轨磨耗发展的有效措施,但应注意并非材料硬度因此可以无限制地增加。材料硬度过高时,轮轨将较难磨合,轮轨初始廓形的任何局部不匹配将造成过大的接触应力,并且由于耐磨性提高,轮轨型面不易改变,这种过大的接触应力及轮轨表层最大剪应力位置长期不变,这就容易加速滚动接触疲劳伤损的产生和发展,过早的疲劳破坏也将导致钢轨提前下线。因此,一味提高轮轨材料硬度虽能显著降低磨耗,但不一定能够延长其使用寿命,需要兼顾轮轨接触疲劳伤损发展情况,进一步寻求合理的硬度增加量。

5 结 论

本文基于车辆-轨道耦合动力学和Archard磨损理论建立了钢轨磨耗数值计算模型,可以实现钢轨磨耗具体分布和发展的定量预测分析。基于所建模型率先对车辆轴重、运行速度及轮轨材料硬度对钢轨磨耗分布发展的影响特征进行了系统定量研究,弥补了既有磨耗影响因素仿真研究多为定性分析的不足。主要结论如下:

(1) 车辆轴重影响。直线运行条件下,随轴重的增加钢轨磨耗分布区域基本不变,均呈马鞍状分布,波峰磨耗深度逐渐增大而波谷磨耗深度逐渐减小,马鞍状特征愈发明显。曲线地段两轨磨耗分布差异较大,外轨磨耗明显大于内轨,随轴重增加钢轨磨耗分布范围形状大体一致,幅值整体增大趋势。

(2) 行车速度影响。直线运行条件下,随车速的提高钢轨磨耗向轨头内侧扩展加宽,整个分布区域磨耗深度均明显呈增大趋势。曲线运行条件下,车速提高时钢轨磨耗分布范围及形状大体一致,但幅值变化较复杂: 外轨轨肩磨耗幅值先减小后增大,均衡速度附近达最小,轨顶磨耗变化较小,呈下降趋势;内轨磨耗幅值明显下降。相对轴重而言,车速对磨耗的影响更显著,从减磨角度,同等条件下应优先发展大轴重货车来实现重载扩能增效,同时宜减少重车方向大幅提速,但可在确保安全前提下增大空车方向速度来提高效率。

(3) 轮轨材料硬度影响。提高材料硬度对钢轨磨耗分布区域和形状不会产生明显影响,但能显著降低磨耗幅值和磨耗量。但硬度过高时容易加速轮轨滚动接触疲劳伤损的产生与发展,不一定能够延长钢轨使用寿命,需兼顾疲劳伤损情况进一步寻求合理的硬度增加量。