无取向硅钢加热均匀性研究

钱京学,毛一标

(江苏沙钢集团,江苏 张家港 215625)

无取向硅钢主要用于旋转电机如马达和发电机等制造领域,是电器、军工等行业不可或缺的重要软磁合金[1-2]。随着中国制造业的快速发展,无取向硅钢的需求量越来越大,同时各钢厂间的竞争也越来越激烈。无取向硅钢产品需经历热轧、冷轧、退火等过程,产品不仅要求低铁损、高磁感、高厚度控制精度,还要求铁损、磁钢、厚度具有较高的稳定性。无取向硅钢各项性能的稳定性已成为衡量钢厂技术水平的重要指标。

通过黑匣子实验及模拟加热炉实验,对某钢厂无取向硅钢出炉温度、热轧厚度及冷轧铁损波动的成因进行了探索研究,并通过定期对炉内热电偶进行校准、提高下炉气加热能力、延长在炉时间、降低司炉温度等措施,有效提高了无取向硅钢性能的稳定性。

1 无取向硅钢生产存在的问题

1.1 出炉温度不均匀

图1显示,出炉同板温差较大,1#加热炉出炉温差为40 ℃,3#炉为60 ℃。不仅同板温差大,异板温差也较大,1#炉板坯整体出炉温度比3#炉高近40 ℃。当加热后的板坯存在较大的温度波动时,会造成轧制时轧制力的大幅变化,增加轧机的控制难度,从而使得轧制产品的尺寸精度降低。

1.2 热轧厚度波动较大

热轧存在较大厚度波动,有的甚至超出±50 μm的范围,制约冷轧厚度精度的进一步提升。图2为1#加热炉W600热轧厚度波动情况,发现一般轧制计划前期(a1-a3),厚度波动较小,轧制计划末期(b1-b3)厚度波动较大。

图1 W1300在1#炉(a)及3#炉(b)的出炉温度曲线Fig.1 The tapping temperature curve of W1300 on No.1(a)and No.3(b)heating furnace

图2 W600轧制计划前期(a)及后期(b)热轧厚度波动曲线Fig.2 The thickness curve of W600 at earlier(a)and later(b)stage

1.3 冷轧铁损存在较大波动

冷轧铁损存在较大波动,且同一热轧轧制计划,轧制计划前期的成品铁损波动明显大于后期。从图3的W1300铁损曲线发现:3#炉1-4块铸坯波动较大,从第5块铸坯开始波动减小;2#炉1-5块铸坯波动较大,从第6块铸坯开始波动减小。

图3 3#炉(a)及2#(b)1-9块炉铁损曲线 图4 3#炉第1、5、9块连铸坯除鳞效果对比 Fig.3 Iron Losses Curve of W1300 Fig.4 Comparison of descaling effect on No.3 heating furnace

跟踪该轧制计划铸坯除鳞后表面氧化铁皮情况后发现,2#及3#加热炉轧制计划前几块铸坯除鳞后表面氧化铁皮除不尽,此后氧化铁皮逐渐减少。图4为3#炉第1、5、9块铸坯除鳞后表面氧化铁皮情况,从第5块铸坯开始氧化铁皮除得较干净。

2 原因分析

2.1 加热炉黑匣子实验

2.1.1 实验概况

实验钢坯采用W600,钢坯尺寸为10 500 mm(长)×1220 mm(宽)×220 mm(厚)。温度测量采用铠装K型热电偶,直径6 mm,不锈钢外保护套管,精度为1级。铸坯两头各放置一个黑匣子,共21个测温点。铸坯上表面测温点孔深20 mm,中心测点孔深110 mm,下表面测点孔深200 mm。上炉气热电偶直接布置在钢坯的上表面,下炉气热电偶布置在钢坯的下表面,各测温点位置如图5所示。为消除水印点,水梁在均热段进行了拐弯设计,故水梁处的测温分为预热-二加水印点(前三段水梁)和均热段水印点。

2.1.2 实验结果分析

(1)实验坯出炉温度分析

实验坯处于该加热炉硅钢轧制计划中期,在炉时长160 min,出炉温度如表1所示。结果显示:a)断面温差:非轧机侧断面温差16 ℃,中部断面温差12 ℃,轧制侧断面温差32 ℃;b)长度方向温差:上表面全长温差26 ℃,中心全长温差46 ℃,下表面全长温差58 ℃。轧机侧温差较大的原因为其上表面温度较大,长度方向温差较大原因为水印点温度过低。

图5 测温点分布情况Fig.5 Location of temperature measurement point

表1 出炉温度情况Table1 Tapping temperature℃

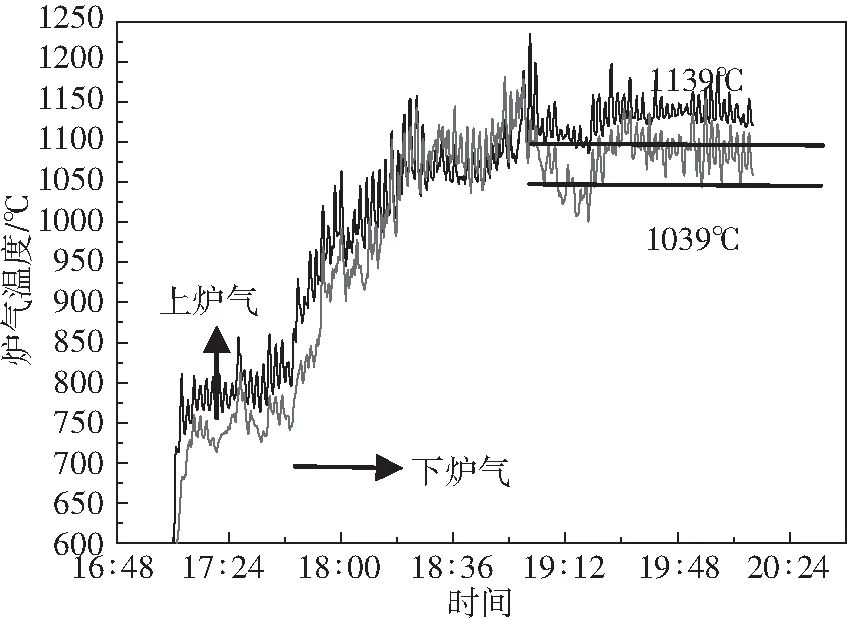

(2)两侧炉气过程温度分析

图6、图7为两侧炉气温度曲线,根据曲线显示,轧机侧均热段上炉气平均温度1162 ℃,下炉气1110 ℃;非轧机侧均热段上炉气平均温度1139 ℃,下炉气1093 ℃。轧机侧上炉气高于非轧机侧23 ℃,两侧上炉气温度均高于下炉气。工艺要求均热段目标温度为1140 ℃,下炉气温度明显低于目标温度。到均热段时铸坯温度已高于1100 ℃,下炉气加热能力不足,已无法向铸坯供热。

轧机侧均热段上炉气平均温度是1162 ℃,高于工艺温度,是导致板坯出炉头尾温差大的主要原因。调阅炉气温度曲线发现,轧机侧上炉气温度高于工艺要求温度,并非司炉人员违反工艺规定,而是炉内热电偶不能真实反映炉气温度,炉内热电偶有待校正。

图6 轧机侧炉气温度曲线图Fig.6 Furnace gas temperature of rolling mill side

图7 非轧机侧炉气温度曲线Fig.7 Furnace gas temperature of non-rolling mill side

(3)水梁处温度分析

图8、图9为中部区域水印点下表面与中部下表面的过程温差情况,温差显示。

a)预热-二加段板坯下表水印点与中部下表面温差:在一加段最大温差达到163 ℃后逐渐缩小,但出炉时温差仍有43 ℃,可见虽然水梁在均热段采用拐弯结构,但前三段与水梁接触造成的温差,在均热段并未完全消除。

b)均热段下表面水印点与中部下表面温差:均热段之前未与水梁接触,温差在-12~15 ℃之间,到均热段与水梁接触,温差快速升高到23 ℃,之后一直比较稳定,说明水印点温差不会一直升高,而是会达到一个平衡点,该平衡温度就是23 ℃左右。

可以设想,如果延长在炉时间,预热-二加段板坯下表水印点与中部下表面温差会继续缩小,而均热段下表面水印点与中部下表面温差又不会继续扩大,这能够有效缩小全长温差。

图8 前三段水梁温差Fig.8 Temperature difference of water beam at the first three sections

图9 均热段水梁温差Fig.9 Temperature difference of water beam at soak section

图10为实验坯前后卷热轧厚度情况,由图10显示,厚度存在周期性波动,且与加热炉水梁位置对应,实验中也发现水梁处温差较大,到均热段也未消除。由此可见,热轧厚度波动主要是由于水梁印造成的,同时下炉气加热能力不足,也不利于缩小水梁处温差。至于为何轧制计划前期厚度波动小,到后期波动大,查阅在炉时长发现,轧制计划前期在炉时长一般比轧制计划中后期长20~30 min,在炉时间短导致水梁处温差不能有效消除,造成热轧厚度波动加大。

2.2 模拟加热炉实验

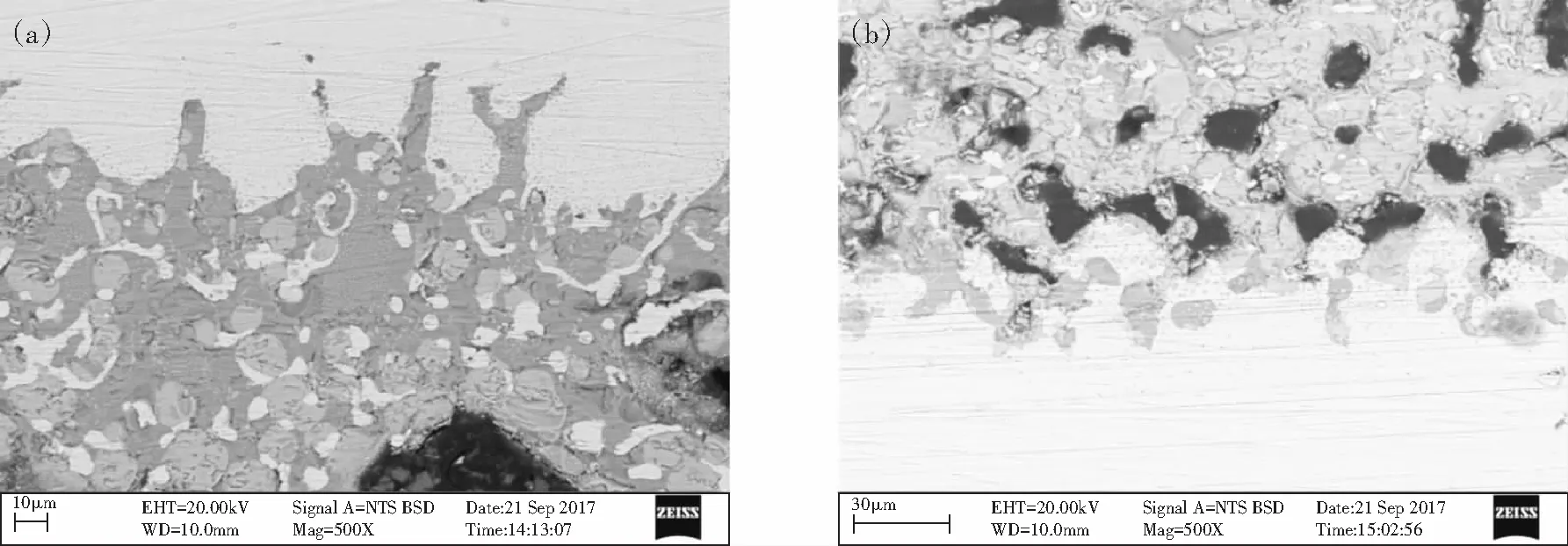

针对热轧加热炉轧制计划前期铁损波动大于后期,且加热炉前几卷氧化铁皮较后期难以去除的问题,分别取W600前期和后期回炉坯,在扫描电子显微镜下观察氧化铁皮形貌,图11(a)为加热炉前期铸坯氧化铁皮形貌,图中氧化铁皮非常致密,并且深深嵌入基体,和基体相互交错。有研究认为深色氧化铁皮为铁橄榄石,铁橄榄石层粘度极高,韧性非常好,要去除这种氧化铁皮,需要30~40 MPa的除鳞压力[3-4]。该氧化铁皮一般在高于1177 ℃下生成[4],而W600工艺温度要求均热段为1140 ℃,该温度下不会生产这类氧化铁皮。

图11(b)为W600后期表面氧化铁皮形貌,与前期相比,其与基体结合较疏松,氧化铁皮中铁橄榄石含量较少,该类氧化铁皮较易去除。

从连铸坯上切去实验样品,在电炉中进行模拟加热炉实验,分别进行温度为1140 ℃和1220 ℃,时长为180 min的加热实验,分析表面氧化铁皮形貌。图12(a)中为1140℃加热氧化铁皮形貌,该氧化铁皮与图11(b)相似,较易除去,图12(b)为1220 ℃加热氧化铁皮形貌,该形貌与图11(a)相似。根据氧化铁皮形貌对比发现,硅钢轧制计划前期司炉温度远远高于后期温度。

图10 实验坯前(a)后(b)卷热轧厚度曲线Fig.10 The thickness curve before (a)and after(b) the experimental billet

图11 前期(a)及后期(b)表面氧化铁皮形貌Fig.11 Morphology of oxidation scale at prophase (a)and anaphase(b)

图12 1140℃(a)及1220℃(b)氧化铁皮形貌Fig.12 Morphology of oxidation scale at 1140℃(a) and 1220℃(b)

调取硅钢轧制计划发现,硅钢轧制计划前期在加热炉内一般跟的是Q235和SPHC,两者加热温度远远高于硅钢加热温度,特别是Q235,温度高至1260 ℃。操作工要等到Q235和SPHC出完后,才开始降温,导致硅钢轧制计划前期烧钢温度过高,加热温度波动过大,而导致轧制计划前期硅钢铁损波动大。

3 改进措施

黑匣子实验及模拟加热炉实验发现,加热炉两侧加热能力不同、下炉气加热能力不足、水印点温度过低、司炉温度过高、波动过大是造成无取向硅钢出炉温度不均、热轧厚度及冷轧铁损波动较大等问题的主要原因。

通过定期对炉内热电偶进行校准、提高下炉气烧嘴开口度,能够有效提高铸坯两侧及上下部分加热均匀性;将硅钢在炉时长由160 min延长到180 min,能够有效缩小水梁处温差,消除水印点造成的热轧厚度波动;与高温钢种混装时,留出两到三块空位,加热温度采用就低不就高原则,确保硅钢低温加热(全程低于1170 ℃),能够有效降低轧制计划前期温度过高、波动过大造成的铁损波动问题。经过以上改进措施,无取向硅钢的同板及异板温差稳定在30 ℃以内,轧制计划尾期的厚度波动及轧制计划前期的铁损波动有明显好转。

4 结论

1)硅钢出炉温度不均的主要原因是加热炉两侧及上下炉气加热能力不均。通过定期对炉内热电偶进行校准、提高下炉气加热能力,能够有效提高铸坯两侧及上下部分的加热均匀性;

2)硅钢轧制计划后期厚度波动大于前期的主要原因为后期加热时间较短,约150 min,低于前期20~30 min,加热时间短造成水梁处温差不能够有效消除,导致热轧厚度波动较大。延长加热时间至180 min、提高加热炉下炉气温度,能够有效缩小水印点温差,缩小热轧厚度波动;

3)硅钢轧制计划前期铁损波动大于后期的主要原因为前期跟的是高温钢种,加热温度过高、温度波动大。与高温钢种混装时,留出两到三块空位,加热温度采用就低不就高原则,确保硅钢全程加热温度低于1170 ℃,能够有效降低冷轧铁损波动。