步进式加热炉水封槽刮渣板、裙罩优化改进

吴 强,帅 江,吴亚东,陈建明

(四川德胜集团钒钛有限公司,四川 乐山 614900)

四川德胜集团钒钛有限公司轧钢厂2车间加热炉是一座双蓄热步进式加热炉,于2010年投产。该加热炉额定生产能力为160 t/h,额定燃耗为1.25 GJ/t,燃料采用高炉煤气,炉膛有效尺寸29.82 m×10.4 m×3.6 m。加热炉水梁共有4根固定梁(均热段5根),4根步进梁,每根步进梁分有8根立柱与炉底框架上水封槽连接,水封槽内设有刮渣板、裙罩,在步进运行过程清理水封槽内氧化铁皮。

1 运行现状及存在问题

该加热炉投运初期基本满足生产要求,运行状况稳定,但随着产量的逐年不断提升,同时加热炉运行年限较长,由此带来了一系列炉底设备问题和安全隐患,每次换品种都要恢复刮渣板、更换裙罩及水封槽补漏,处理一个裙罩就需要8个小时以上时间,严重制约检修时间和生产作业率的提升;在生产过程中也会出现水封槽堵塞导致步进梁无法正常运行,生产极不受控。迫切需要通过技术改造来解决这些问题和隐患,目前水封槽存在的问题有以下几个方面:

1)刮渣板容易脱落;

2)裙罩烧损严重;

3)刮渣板与裙罩连接处拉损严重;

4)水封槽变形漏水严重,造成水封槽堵塞,影响步进动作。

2 优化改进方案

经过多方研究分析,结合目前步进梁式加热炉先进技术,针对以上几方面问题,对该加热炉水封槽刮渣板进行优化改进[1]。

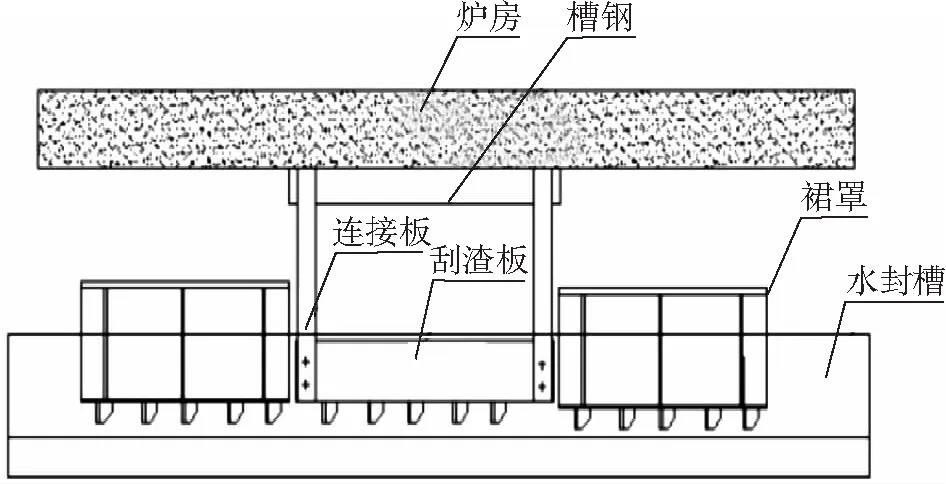

1)刮渣板安装方式改进。该加热炉刮渣板容易脱落,对水封槽造成损伤,且无法及时清理槽内氧化渣,导致堵塞。原设计是将刮渣板安装在裙罩上(见图1)。

图1 原刮渣板的安装

此设计裙罩长期受刮渣板拉应力,变形后对水封槽造成损坏漏水,刮渣板容易脱落,裙罩检修难度很大。为提高裙罩、刮渣板的使用效果,降低检修难度,对刮渣板安装方式进行改变(见图2)。

图2 改进的刮渣板安装

改变刮渣板的安装位置,刮渣板不再与裙罩连接,减少刮渣板对裙罩的拉应力,可有效提高裙罩使用寿命,将刮渣板通过连接板安装在炉底槽钢上,可提高刮渣板稳定性,刮渣板不易脱落[2]。

2)裙罩采用双层设计。原设计裙罩采用单层结构,因裙罩在水封槽内处于上部与炉底连接、下部没于水中,裙罩在水位线以上位置烧损特别严重,经过改造,裙罩采用双层设计,中间层通水冷却,在炉压较大的情况下也不会将裙罩烧红烧坏(见图3)。

图3 裙罩的改进设计

3)裙罩和刮渣板完全分开安装。在原设计上,刮渣板安装在两个裙罩之间,在步进运行中刮渣板会对裙罩产生较大拉力,容易拉坏裙罩,造成裙罩对水封槽刮伤,导致水封槽漏水。经过刮渣板安装方式的改进,刮渣板直接安装在炉底大梁上,完全与裙罩分开,这种安装牢固稳定,且不会对裙罩产生任何影响。

4)水封槽整体更换。因原水封槽变形受损特别严重,炉底漏水处很多,无法进行修复,在改造裙罩和刮渣板的同时对水封槽全部更换安装。

3 改造效果

经过上述改进后,加热炉运行稳定,炉底水封槽刮渣板运行3个月无一脱落,氧化铁皮清理更彻底、更干净,无堵塞现象,裙罩没有出现烧损和变形。这些综合因素最终也显著提高了加热炉生产及检修效率,使产能得到进一步提升。刮渣板、裙罩使用寿命预计从2个月提升至12个月以上,刮渣板每年可减少备件更换240件,裙罩每年可减少备件更换160件,全年可节约备件费用约50万元;此外,技术改进后带来的生产作业率的提升还有不少的经济效益可分析。

4 结语

通过本次技术改进,优化炉底水封槽刮渣板安装设计方案,解决了步进式加热炉刮渣板容易脱落、裙罩容易烧损变形、水封槽拉损漏水等问题,提高了生产效率,有效控制了检修时间并降低了生产故障的发生频率。