攀钢110万吨棒线材生产线建设与发展

宋建国,陈文灶

(攀钢集团攀枝花金属制品有限公司,四川 攀枝花 617023)

根据攀钢产线结构调整需求,攀钢集团利旧搬迁攀成钢闲置设备,在攀枝化本部建设一条年产50万吨高速线材生产线和60万吨的棒材生产线。棒材于2017年3月1日热负荷试车,高线于2017年5月9 日热负荷试车。在一年的时间内,完成项目的搬迁建设与达产达效,实现当年投资、当年建成、当年赢利的任务,成为攀钢新的利润增长点。

截止2017年12月底,全年累计生产建筑用钢40.8万吨,棒材实现了Φ14~40 mm规格、高线实现了Φ6.5~12 mm规格的螺纹钢、圆钢生产。现今,高速线材生产线正致力于高端金属制品用线材的开发,逐步打造西南地区最具竞争力的建材生产基地和金属制品材生产基地。

1 平面布置

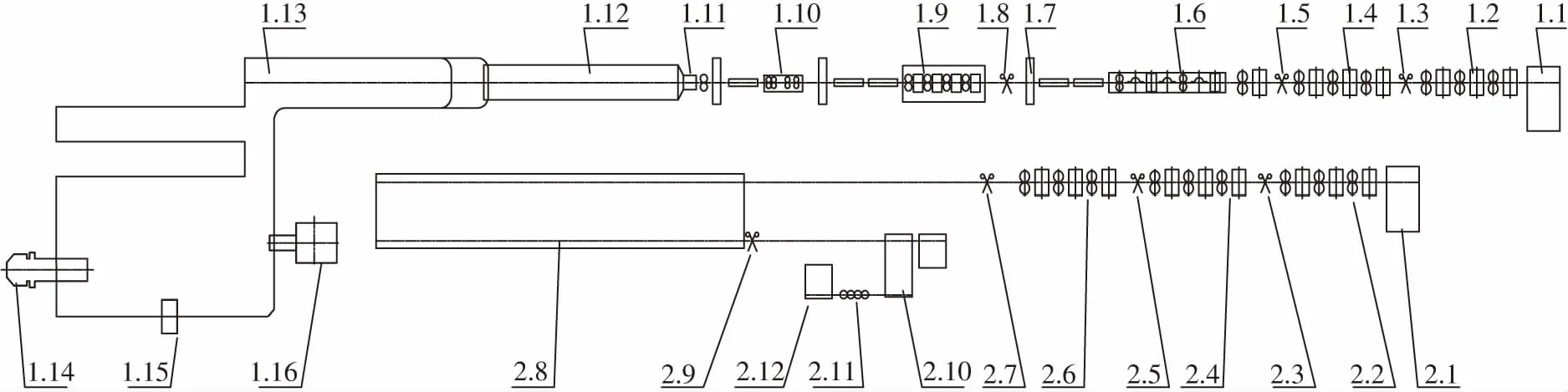

根据地理位置条件,为有效节约占地和工程投资,尽可能利旧闲置设备及设施,高速线材与棒材车间平行相邻布置,依次布置线材主轧跨(231.0 m×24.0 m+135.0 m×21.0 m)、棒材主轧跨(428.5 m×24.5 m)、原料跨(440.5 m×33.0 m)、成品跨(256.5 m×18.5 m,预留184.0 m×18.5 m)。车间最大长度440.5 m,最大宽度100 m,线材主轧线设备布置在+5.0 m平台上。工艺平面布置示意图如图1所示。

2 主要装备

2.1 棒材生产线

主要由1台蓄热推钢式加热炉、18架轧机、3台飞剪、1台冷剪机、1台步进齿式冷床、检查收集设备等组成。

(1)加热炉

新建双蓄热推钢式加热炉,装出料方式为端进侧出,炉子有效尺寸:长26 500 mm,宽11 524 mm;加热坯料规格为160 mm×160 mm×(8000~10000)mm,炉子额定加热能力140 t/h,最大加热能力150 t/h。

(2)主轧机

主轧系统由粗轧机6架(φ550×3+φ450×3)、中轧机6架(φ380×6)、精轧机6架(φ320×6)组成,设计最高速度18 m/s。粗、中轧机均为二辊闭口式轧机,精轧机为短应力线轧机。前1-14架轧机平立交替布置,15-18架水平布置。精轧机组各架轧机均设有立式活套装置,共6个,实现无张力轧制,以保证产品的尺寸精度。

高线:1.1加热炉;1.2粗轧;1.3 1#飞剪;1.4中轧;1.5 2#飞剪;1.6预精轧;1.7测径仪;1.8 3#飞剪;1.9精轧;1.10减定径;1.11吐丝机;1.12风冷线;1.13P-F线;1.14打包机;1.15称重;1.16卸卷棒材:2.1加热炉;2.2粗轧;2.3 1#飞剪;2.4中轧;2.5 2#飞剪;2.6精轧;2.7倍尺剪;2.8冷床;2.9冷剪;2.10定尺台架;2.11打包;2.12称重入库

(3)精整设备

1台104 m×10 m步进齿式冷床,1台6500 KN冷剪机,一个定尺台架、一个非定尺台架、新购四台自动打包机替换原人工打包。

2.2 高速线材生产线

高速线材生产线由1台步进蓄热式加热炉、30架轧机、3台飞剪、3台测径仪、1台达涅利型吐丝机、1套延迟型斯太尔摩冷却线、1套集卷系统、1套PF运输链、打捆称重设备等组成。

(1)加热炉

加热炉为辊道侧进侧出步进梁式加热炉,炉子有效尺寸为:长20 500 mm,宽12 760 mm;加热坯料规格160 mm×160 mm×(9000~12 000)mm,炉子额定加热能力130 t/h,最大加热能力140 t/h。

(2)主轧机

主轧机系统由粗轧机6架(φ550×4+φ450×2)、中轧机8架(φ450×4+φ350×4)、预精轧机4架(φ285×4)、精轧机8架(45°顶交达涅利型φ212~191×8)、4架定减径机(45°顶交达涅利型φ212~191×2+φ158~144×2)组成,最高保证生产速度112 m/s。粗、中轧机组为短应力线轧机,呈平立交替布置,每架轧机采用交流电机经组合齿轮箱单独传动,立式轧机为上传动,机架整体更换。预精轧机组4架为悬臂辊环式紧凑型机架,呈平立交替布置,每架轧机采用交流电机经组合齿轮箱单独传动,机架间设置立活套,轧辊采用油膜轴承,辊缝由偏心套对称调节。精轧机组8架为顶交45°超重型无扭轧机,由一台6300 kW交流调速电机经联合齿轮箱集中传动。双模块机组为4架顶交45°超重型无扭轧机,为适应轧制大规格和小规格产品的力能和速度的不同要求,双模块机组的速比可调。

(3)精整主要设备

吐丝机:卧式,水平倾角20°,最大速度120 m/s,吐圈直径1075 mm,吐丝机最大振动值4.56 mm/s。

散卷冷却运输线:带有佳灵系统的大风量斯太尔摩标准型及带保温罩的延迟冷却型,运输线总长度113 m,保温罩长度99 m,冷却速度0.3-17 ℃/s。

集卷站:双芯棒回转式,带有线圈分配器,集卷周期68 s,最大集卷高度2400 mm。

积放式钩式运输机:积放式横钩式,长度345 m,钩子数量55个,速度0.25 m/s。

打包机:一台全自动卧式打包机,最大压紧力400 kN,压紧后线卷最大高度2000 mm,打捆周期32 s。

卸卷站:液压驱动式,最大存卷数量4卷。

3 产品定位及发展

3.1 棒材生产线

棒材生产线立足于建筑用钢材,主体利旧原攀成钢设备,对轧机进行了修配改。为更好地提高产品质量与生产效率,订购12台短应力轧机,对精整区域进行升级改造,新订购一台冷剪机,额定剪切能力8330 kN,剪刃有效宽度由950 mm扩大到1350 mm。

3.2 高速线材生产线

原攀成钢高速线材生产线产品定位于Φ5.0~22 mm的光面线材盘卷和Φ6.0~16 mm的螺纹钢线材,生产的钢种定位于碳素结构钢、钢帘线、胎圈钢丝、预应力钢丝钢铰线、焊条钢、冷镦钢、弹簧钢等。整体工艺和装备具有国内先进水平,轧线部分关键设备如精轧机组、双模块机组、夹送辊、吐丝机及压紧打捆机等设备均国外引进。

攀枝花高速线材生产线建设前期主要定位于建筑用钢材,保留开发高级别制品材的装备能力,主体工艺布置未做大的改动。仅取消粗轧前夹送辊、2#飞剪后第一个立活套等原攀成钢长期不用设备。另新增1台在线光学测径仪,使预精轧、精轧、双模块后各有1台在线光学测径仪,可在线连续非接触式检测线材尺寸,测量精度为±0.022 mm,为调整工艺快速提供反馈信息、提高产品尺寸精度并减少超差产品起到了重要作用。

高速线材生产线具有高起点的装备优势,攀钢具有西南地区独有的原料优势,高线原料可以根据不同品种质量需求选择连铸坯和轧制坯,对帘线钢、弹簧钢等高级别需二火成材的产品,使用1方或2方连铸系统,经轨梁厂万能一线轧制后提供轧制坯。为保证产品独有的市场竞争力,金属制品公司正逐步开发高级别制品用材,对搬迁后部分未投用或未达到原设计要求的功能,如高压水除鳞、夹送辊、闭环控制冷却系统等部分硬件进行恢复或升级,促进高级别制品材的开发。

4 结语

(1)棒线材两条产线从青白江搬迁回攀枝花,完全依靠攀钢自身的设计与施工力量,尽可能利旧闲置设备、设施,对部分损坏或缺失设备进行修配改或新增。边测绘、边设计、边拆迁、边建设、边调试、边修理、边投产、边完善,让已停产两年的设备起死回生、焕发生机。在一年的时间内,完成项目的搬迁建设与达产达效,实现当年投资、当年建成、当年赢利。

(2)攀钢集团攀枝花本部棒线材生产线的建设,抓住市场机遇,利旧闲置设备,消化自有方坯资源,调整攀钢钒品种结构,增强了市场竞争能力,创造了新的利润增长点。

(3)现今,金属制品公司正以西南建材精品基地与金属制品材生产基地为目标,以打造最优产线为核心,对部分硬件设施进行恢复和升级改造,逐步开发高级别金属制品用材,走上多品种、多规格的发展之路,塑造品牌质量,逐步打造西南地区最具竞争力的建材生产基地和金属制品材生产基地。