水钢提高2500 m3高炉煤气利用率的生产实践

陈黔湘,周奇荣,龙国荣,高长益

(1.首钢水城钢铁(集团)有限责任公司制造管理部,贵州 六盘水 553028;2.首钢水城钢铁(集团)有限责任公司能源事业部,贵州 六盘水 553028)

目前,水钢有3#和4#两座高炉生产,3#、4#高炉的投产时间分别是2004年9月、2011年3月,公称容积分别是1350 m3、2500 m3,日产量分别为3950 t、6310 t,两座高炉年产生铁共369万吨。在2016~2017年,水钢针对4#高炉,开展了提高煤气利用率的生产实践。对高炉的操作制度进行优化,尤其是合理送风参数的选择,包括选用合适的风口面积、风量、风温、富氧率等参数,控制适宜的炉腹煤气量,并根据炉况变化对这些参数进行调节,以达到稳定炉况和改善煤气利用的目的[1]。

1 水钢高炉操作制度分析

1.1 装料制度分析

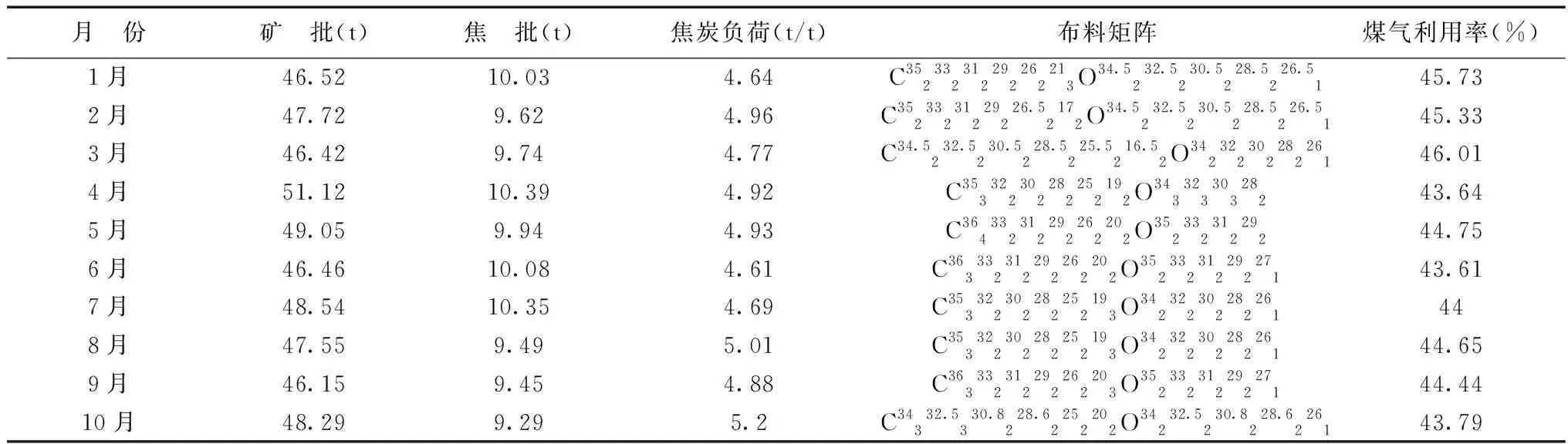

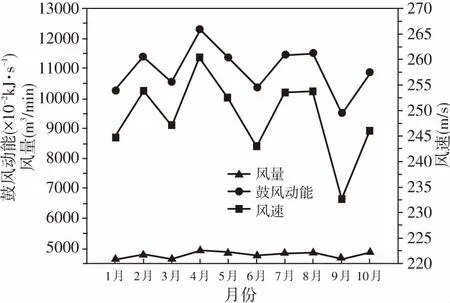

水钢4#高炉布料采用倒同装,料线深度基本为1.3 m,矿批为46~49 t,焦批为9~10.5 t。2016年1~10月,水钢4#高炉具体装料制度见表1及图1所示。

表1 2016年1~10月水钢4#高炉平均矿焦批重及煤气利用系数

图1 2016年1~10月水钢4#高炉平均矿焦批重及煤气利用系数

一般来说,增大焦炭负荷,有利于提高煤气利用率。这是因为焦炭负荷为矿石重与焦炭重的比值,焦炭负荷越大,矿石重相对较大,有利于煤气热能与化学能的交换,提高煤气利用率。但从表1及图1可以看出,焦炭负荷大,高炉煤气利用率有时还会降低,这是因为高炉煤气利用率还与其它因素有关。例如,4月份和10月份焦炭负荷较大,特别是10月份,而煤气利用率反而较低。这是因为4月份矿石仅布了4个角度,且角度较大、变化较小,矿石主要集中在炉墙与高炉中心之间,导致边缘与中心气流过度发展,不利于煤气利用率的提高。10月份焦炭布料角度为34°~20°,边缘和中心焦炭偏少,不利于边缘和中心气流发展,同样阻碍煤气利用率的提高。3月份焦炭布料角度为34.5°~16.5°,矿石角度为34°~26°,角度较为合理,能够合理地发展边缘与中心气流,因此煤气利用率较高。

因此,根据以上分析,针对水钢现有原燃料条件,应使用较高的焦炭负荷,即提高矿批重量,并使用扩大的焦炭布料角度间距(选择38°~15°的布料角度),且矿石应分为5个布料角度,以便合理发展边缘与中心气流,提高煤气利用率。

1.2 送风制度分析

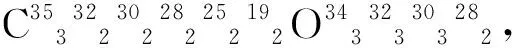

水钢4#高炉风口大小分布为:120 mm直径22个,130 mm直径8个,风口面积为0.355 m2。2016年1~10月,水钢4#高炉送风制度参数见表2及图2所示。

表2 2016年1~10月水钢4#高炉送风制度参数

图2 2016年1~10月水钢4#高炉送风制度参数

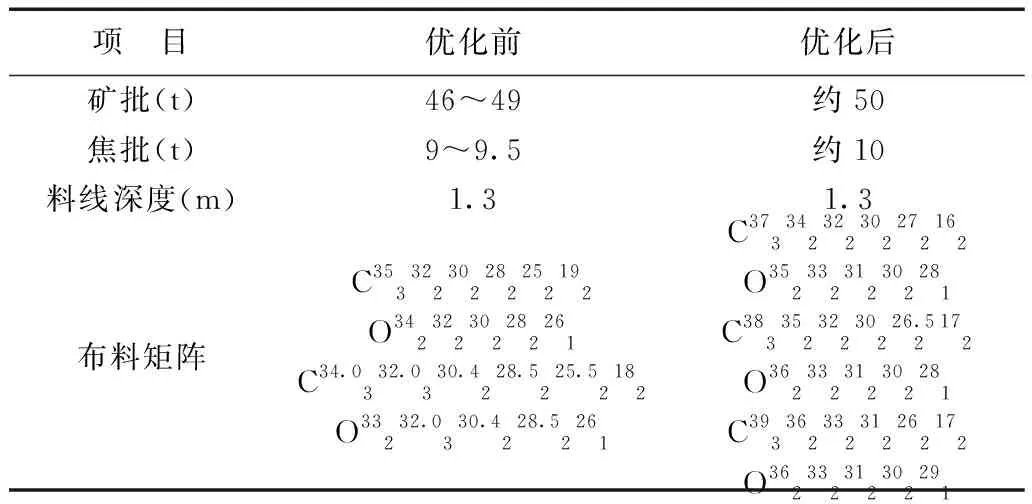

由表2及图2可知,水钢4#高炉风量、风速和鼓风动能变化趋势相同。鼓风风量越大,则风速与鼓风动能越大。反之,鼓风风量越小,风速与鼓风动能也越小。鼓风动能与煤气利用率的关系见图3所示。

图3 2016年1~10月水钢4#高炉各月份平均鼓风动能及煤气利用系数

水钢4#高炉的理论鼓风动能应在92.12~98 kJ·s-1之间,而鼓风风量与风口面积对鼓风动能影响较大,拥有合理的鼓风动能的同时,要有合理的风量与风口面积[2]。图4所示为统计国内外139座不同容积高炉所使用的风量,并加以拟合,得到鼓风风量与高炉容积的公式,见式(1)。

Q=615.84+1.41L

(1)

式中:Q─ 鼓风风量,m3/min;L─高炉容积,m3。

由式(1)计算可知,水钢4#高炉理论鼓风风量为4140.84 m3/min。由于鼓风湿度及富氧影响,风量应略大于该值。但是水钢4#高炉鼓风风量为4600~4950 m3/min,鼓风风量明显偏大。虽然较大的鼓风风量可以提高产量,但是过高的高炉风量,给高炉冶炼带来了严重的困难:(1)在原燃料质量变差的情况下,依然追求高风量,焦炭没有足够的透气性,压差迅速增大,管道行程大量出现,炉况波动频繁;(2)焦比升高,煤气利用率偏低。因此,4#高炉应适当降低鼓风风量,保证高炉顺行。

图4 高炉容积与风量的关系

由于4#高炉炉缸直径为10.9 m左右,在风量减小的条件下,需要更高的鼓风动能来吹透中心,那么就需要缩小风口面积[3-4],加快中心死焦堆中焦炭的燃烧,减少死焦堆的焦炭数量,减小渣铁流动阻力,同时提高炉缸中心热量,从而提高死焦堆中滞留渣铁的温度和流动性,加快渣铁流入炉缸的速度,改善整个炉缸的热交换条件,有效提高炉缸活性。

风口面积计算公式见式(2)[5]。

(2)

式中:S—每个风口的平均面积,m2;t—送风温度,℃;p—送风压力,MPa;n—风口个数;E—鼓风动能,kJ·s-1;K—每昼夜燃烧的燃料量,t/d。

水钢4#高炉的送风压力400 kPa,鼓风动能98 kJ·s-1,风口个数30个,每昼夜燃烧的燃料量2200 t/d,送风温度1200 ℃,则根据式(2)可计算出合适的风口面积为:

S总=n·S=30×0.01086=0.3259 (m2)

目前,水钢4#高炉风口大小分布为:120 mm直径22个,130 mm直径8个,风口面积为0.355 m2,与计算值相比偏大,应逐步减少130 mm直径风口的个数为4个左右,以便减小风口面积。

1.3 热制度分析

冶炼过程中控制充足而稳定的炉温是保证高炉稳定顺行、生产优质铁水的基本前提,炉温过高或过低都会导致炉况不顺,如管道、崩悬料等,这都与炉缸工作状态有关,而热制度直接反映高炉炉缸的工作状态。在高炉日常生产中热制度通常用铁水[Si]和铁水温度表示。表3及图5为水钢4#高炉2016年1~10月份各月份平均技术指标。

表3 2016年1~10月份水钢4#高炉技术参数

图5 水钢4#高炉2016年1~10月各月份平均技术指标趋势图

由表3及图5可以看出,理论燃烧温度越高,则铁水温度与铁水中[Si]含量越高。这是因为高温是由燃料在风口燃烧带内热风流股中燃烧达到的,理论燃烧温度是它理论上所能达到的最高温度水平,是燃料燃烧过程中放出热量的反映,理论燃烧温度越高表示热量越充足。而且硅全部是直接还原,炉缸热量越充足,越有利于硅的还原,生铁中含硅量就高,所以生铁含硅量的高低,在一定条件下可以表示炉缸热量的高低。但铁水中[S]含量与之相反。因为脱硫为吸热反应,需消耗大量热量,需要高温,铁水温度降低不利于脱硫反应进行。同时,铁水温度下降,炉渣粘度增加,流动性变差,降低硫在渣中的传质速度。

2 水钢高炉操作制度的优化

通过冷态模型物理实验与Fluent模拟相结合,并在充分分析水钢4#高炉现有操作制度的基础上,对水钢4#高炉装料制度、送风制度及热制度等操作制度进行改进,优化高炉操作制度,提高煤气利用率,降低燃料比。

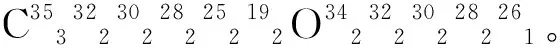

2.1 装料制度优化

由冷态物理模型实验和Fluent模拟,分析水钢装料制度可知,水钢2500 m3高炉矿石批重应增加至50 t左右,焦批10 t左右比较适宜;增大焦炭最大布料角度,减小最小布料角度,并增加最小角度布料环数,以便合理发展边缘与中心两股气流;缩小矿石环带角度差幅度,防止由于布料过程中矿石的滚动效应,即环带的矿石滚到中心,影响中心煤气流的稳定,同时形成更合理的矿石带和矿石层厚度。因此,优化后装料制度见表4所示。

表4 优化前后水钢4#高炉装料制度对比

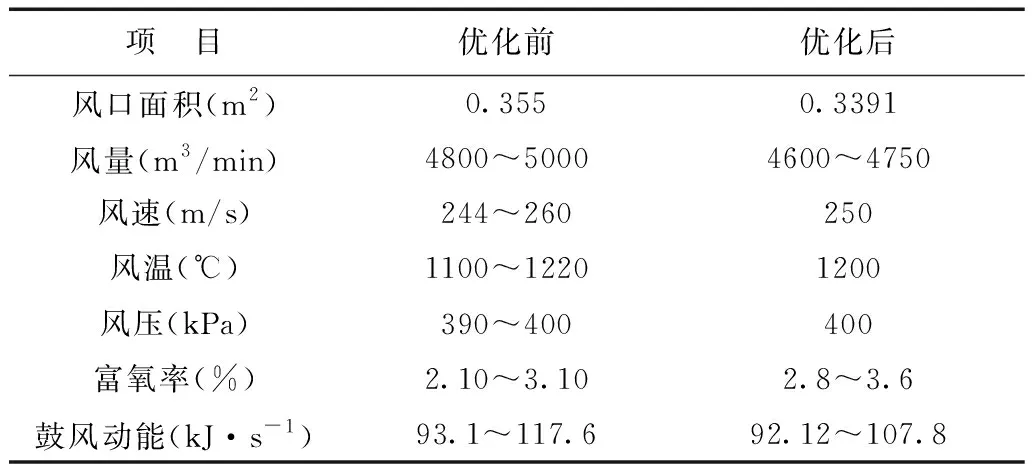

2.2 送风制度优化

合理的送风制度不仅是保持炉缸活性良好的前提条件,更是高炉操作者调节炉况的重要手段之一。2016年水钢4#高炉风量为4800~5000 m3/min,风速为244~260 m/s,风温为1100~1220 ℃,风压390~400 kPa,鼓风动能93.1~117.6 kJ·s-1。

由实验可知,当鼓风风量大于4900 m3/min时,通过料层气流的流速明显变缓,表明料层透气性变差。在原料透气性条件较差情况下,压差迅速增大,极易出现大量管道行程,危害高炉冶炼的顺利进行。

通过分析水钢高炉鼓风参数及理论计算可知,理论鼓风动能应在92.12~98 kJ·s-1,理论鼓风风量为4140.84 m3/min,理论风口面积为0.3259 m2。考虑到鼓风湿度、富氧及喷吹煤粉等因素影响,实际生产值可大于理论计算值。因此,优化后水钢4#高炉送风制度参数见表5所示。同时减少风量后,应增用长风口以确保鼓风动能发展中心气流。并且为保证高炉冶炼强度不降低,应提高富氧率。

表5 优化前后水钢4#高炉送风制度对比

3 优化操作制度后的煤气利用率

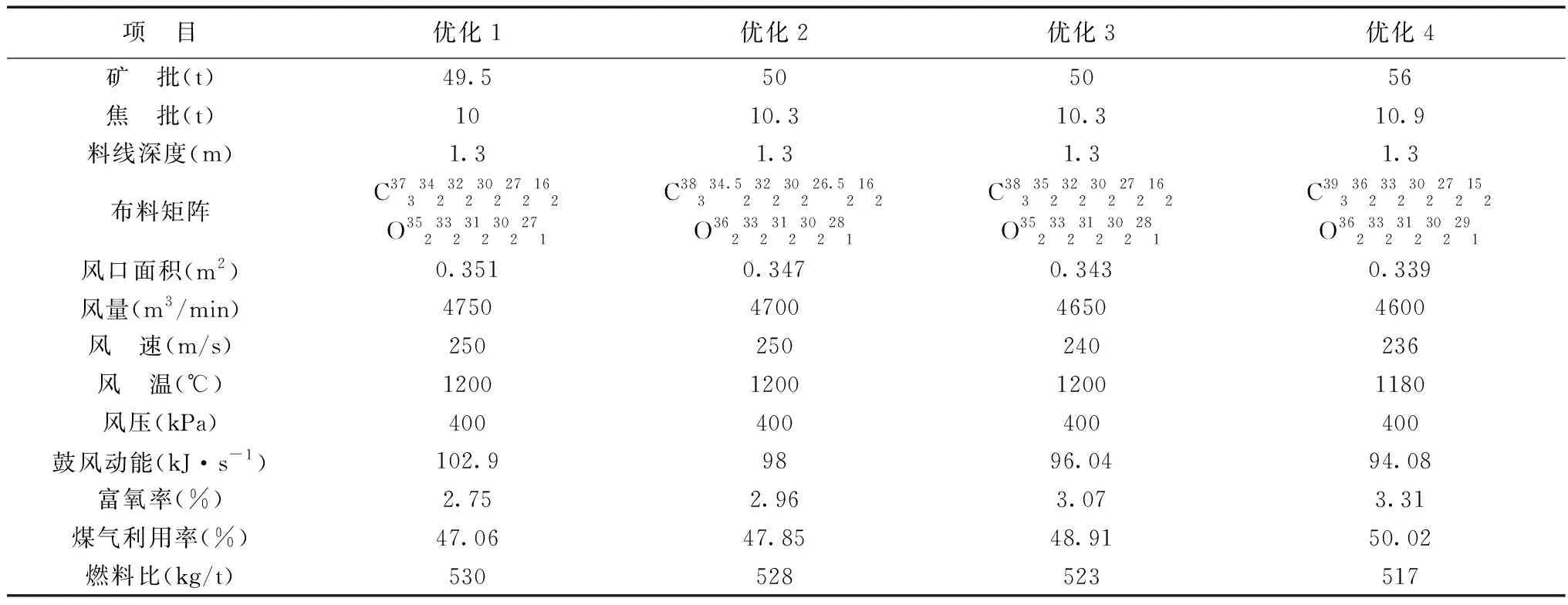

根据原燃料条件,优化装料制度与送风制度,实现合理的煤气流分布,提高煤气利用率,降低生产成本,是高炉生产上的核心技术。通过建立的煤气流模型,计算出不同优化操作制度后煤气利用率,结果见表6所示。

由表6可以看出优化后的操作制度,煤气利用率分别为47.06%、47.85%、48.91%、50.02%,比优化前实际生产指标提高3%~5%。但是根据水钢4#高炉操作参数,应使用优化2或优化3方案,减小风量至4650 m3/min左右,风口面积减小到0.343 m2,即将130 mm直径风口减少为2~4个。

表7为2017年1月至7月水钢4#高炉生产相关数据。

表6 不同优化操作制度的煤气利用率

表7 2017年1~7月水钢4#高炉生产数据

由表7可知,1、2、3月份虽然矿批大于48 t,但是鼓风风量也偏大(大于4800 m3/min),且焦炭最大布料角度仅为35°,边缘焦炭偏少,无法较好地发展边缘气流。特别是1月份焦炭最大布料角度仅为32°,导致边缘焦炭偏少,而中心焦炭偏多,边缘与中心气流发展均不合理,导致煤气利用率仅为41.96%。4~7月份虽然减小了风量,但是风口面积并未减小,导致鼓风动能偏小,无法吹透中心,中心气流不够活跃,致使煤气利用率不够高;而且矿批批重也减少至46 t左右,进一步降低煤气的利用率。因此,通过单一调节装料制度或送风制度无法获得较为理想的煤气流分布,合理发展边缘与中心两股气流,提高煤气利用率。需要合理的上部装料制度与下部送风制度相结合,才能够获得较好的煤气流分布,提高煤气利用率,降低生产成本。

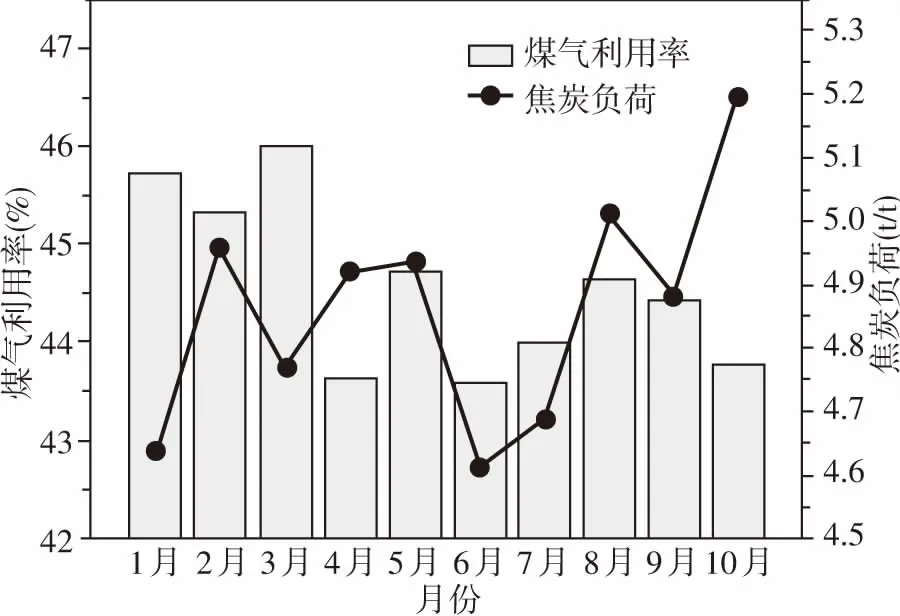

图6为 4#高炉2016、2017年每月煤气利用率对比图。由图6可以看出,4号高炉2017年煤气利用率在45%~47%范围时所占天数大于2016年各月份所占天数,但是2017年煤气利用率波动较大,2016年各月份煤气利用率较为稳定。这是因为2017年4#高炉布料与送风制度有所改变,特别是风量较2016有所降低。而且这三种参数不是同步合理的改变,处于一种探索期。但是煤气利用率在45%~47%所占天数有所提高,表明风量的降低与布料角度的改变有利于提高煤气利用率。

图6 4#高炉2016、2017年每月煤气利用率

4 结语

通过对水钢2500 m3的4#高炉的操作制度的优化,改善了高炉煤气分布,提高了煤气利用率,得出如下结论。

(1)水钢4#高炉布料采用倒同装,料线深度基本为1.3 m,矿批为46~49 t,焦批为9~10.5 t。焦炭负荷越大,则高炉煤气利用率越高。针对水钢已有原燃料条件,应使用较高的焦炭负荷,即提高矿批至50 t,并扩大焦炭布料角度间距(选择38°~15°的布料角度),且矿石应分为5个布料角度,以便合理发展边缘与中心气流,提高煤气利用率。

(2)水钢4#高炉风量为4800~5000 m3/min,风速为244~260 m/s,风温为1100~1220 ℃,风压390~400 kPa,鼓风动能93.1~117.6 kJ·s-1。根据理论计算可知,理论鼓风动能应在92.12~98 kJ·s-1,理论鼓风风量为4140.84 m3/min,理论风口面积为0.3259 m2较为合理。水钢4#高炉鼓风参数应适当减小。考虑到鼓风湿度、富氧及喷吹煤粉的影响,鼓风参数可以略大于理论值。同时减少风量后,应增用长风口以确保鼓风动能发展中心气流。并且为保证高炉冶炼强度不降低,应逐步提高富氧率至3.6 %左右。