CST液黏传动摩擦副表面织构技术研究

孙少妮,谢里阳,龙日升

(1.东北大学 机械工程与自动化学院,辽宁 沈阳 110819;2.煤矿综采装备山西省重点实验室,山西 太原 100013)

1 引言

限矩型液力偶合器和双速电动机是刮板输送机的传统起动方式,其中限矩型液力偶合器受其尺寸和传递能力的限制,只用在小功率的场合。而双速电动机在我国应用较多,适用功率在700 kW以下,其起动过程分二级进行,即先低速起动再切换到高速。随着驱动功率的加大,传统起动方式存在起动难、对电网电流冲击大、多机驱动功率不均衡以及过载冲击和机械冲击等突出问题。为此,当前重型刮板输送机的起动方式已由传统的硬起动方式,发展为以阀控型偶合器、可控起动驱动装置(CST)和变频驱动等为代表的软起动方式[1]。

其中,CST是基于液黏摩擦传动和可编程电液伺服控制技术的(多级齿轮减速)传输装置,可实现大惯性负载的平滑起动和分布式多驱动单元的功率自动平衡,大大降低带载起动的起动电流,是未来重型刮板输送机的重要软起动方式之一。但目前国内重型刮板机用CST及其采用的纸基摩擦副全部依赖进口。液黏摩擦传动单元是CST的核心,它包括多达24组的液黏摩擦传动副。摩擦副的可靠性和耐磨性直接决定了CST的整体性能。因此,为满足CST装置国产化的需要,有必要对CST进口纸基摩擦副进行深入研究,以突破CST的核心技术。

目前,仿生工程学利用自然界的生物体表形态来改善机械零部件的表面耐磨性能和疲劳性能已得到世界各国研究人员和机构的关注,并成为当前摩擦学研究的热点[2-6],这为高性能CST液黏传动摩擦副的研制提供了新的思路。

最近的研究表明,非光滑表面织构技术可以显著地提高材料的表面耐磨性能[7-10]。文献[11]通过微动摩擦和磨损试验,研究了不同仿生非光滑表面的耐磨性能。文献[12]在摩擦副表面加工了多种不同的仿生非光滑表面形态,同时根据正交试验设计理论,在相同的实验条件下,对不同表面形态摩擦副的摩擦特性进行了研究。研究结果表明,非光滑表面的耐磨性比光滑表面有显著提高,磨损量可降低约6.7%。文献[13]利用柱销摩擦磨损试验机,研究了具有不同凹坑直径和不同凹坑间距的非光滑表面对W9Gr4V摩擦磨损行为的影响。但关于高性能液黏传动摩擦副微观表面形态及其耐磨性等方面的研究尚未见报道。

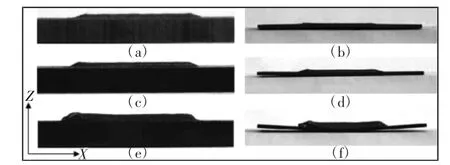

基于仿生非光滑表面织构工程应用理论,尝试利用激光熔敷沉积和激光表面脉冲钻孔两种技术,获取凸起形(増材型)和凹坑形(减材型)两种仿生表面织构来改变材料表面摩擦性能,仿生表面形态,如图1所示。以提高液黏传动摩擦副耐磨性能的可行性。其中,针对激光熔敷沉积技术,研究了基板未预热以及分别预热到300℃和600℃时的沉积层特性,包括基板形变、表面形貌以及微观组织等,以控制増材成形质量。针对激光表面脉冲钻孔技术,加工了具有不同凹孔直径和凹孔间距的9种样件,并利用万能柱销式摩擦磨损试验机对比分析了非光滑表面试样和光滑表面试样的摩擦磨损性能。该研究为CST液黏传动摩擦副未来的国产化研制和优化奠定了基础。

图1 典型仿生表面形态Fig.1 Typical Biomimetic Surface Morphology

表1 Ni60A粉末和Q235基板的材料化学组分Tab.1 Chemical Composition of Ni60A Powder and Q235 Substrate

2 凸起型表面织构激光沉积试验

考虑到激光熔敷沉积成形工艺的实用性和典型性以及CST液黏传动摩擦副的实际工作条件,最终选用200目的Ni60A合金粉末作为激光沉积材料,选用Q235钢板作为激光沉积试验基板,基板尺寸为(100×50×10)mm。其中,Ni60A 合金粉末和Q235钢板的化学组分,如表1所示。

试验采用激光金属沉积成形设备,包括一台2kW的CO2水冷连续激光器、数控设备(包括工控机、PCI-1240运动控制卡和三轴数控机床)、双腔粉末储存/送粉系统和同轴送粉头。所有实验均在氩气保护氛围下进行,具体工艺参数如下:激光功率800W,扫描速度5mm/s,激光的光点直径1mm,送粉速率5g/min。每个试样均只沉积三层,设计沉积层尺寸(50×4×3)mm。

上述条件下,在厚、薄基板上激光直接沉积得到的试样,如图2所示。室温下沉积得到的试样,如图2(a)、图2(b)所示。基板预热至300℃时沉积得到的试样,如图2(c)、图2(d)所示。基板预热至600℃时沉积得到的试样,如图 2(e)、图 2(f)所示。当基板初始温度等于20℃,即室温条件下时,基板上表面激光直接沉积过程的热膨胀会被其下表面限制,这是沉积试样负向弯曲变形的主要原因,如图2(b)所示。在试样冷却过程中,沉积层内部的热量将被分散到外部环境中,其内部的热应力逐渐转变成拉应力,并表现为收缩效应,这将导致沉积试样的正向弯曲变形,如图2(f)所示。

图2 不同基板预热温度下激光直接沉积试样前视图(厚基板vs薄基板)Fig.2 Deposited Parts at Different Baseplate Preheating Temperature(Thick Baseplate vs Thin Baseplate)

图中:a、b—基板未预热;c、d—基板预热至 300℃;e、f—基板预热至600℃。

此外,随着预热温度的升高,沉积层的高度越来越高,正向弯曲变形的倾向也更显著,如图 2(b)、图 2(d)和图 2(f)所示。其原因是,基板预热可以显著降低基板与沉积试样间的温度梯度,更加均匀化的温度场有助于减少试样沉积过程因上表面被下表面约束而产生的负向弯曲变形趋势。同时,基板预热还可以显著增加沉积过程的粉末有效沉积速率。这意味着单位时间内将有更多的粉末被熔化和堆积,试样沉积高度也将得到显著增加。在后续的凝固和冷却过程中,试样内部由热应力转化而来的拉伸应力将明显加强,加上沉积试样高度的增加,这将彻底抵消沉积过程初期的试样负向弯曲变形倾向,并最终呈现出正向弯曲变形。因此,基板的最终变形趋势是上述因素综合作用的结果。基板预热温度越高,试样的正向弯曲变形倾向就越明显,沉积层的高度也更高。

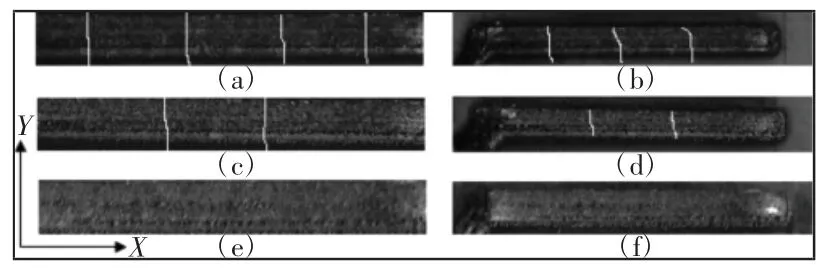

不同基板预热温度下沉积试样的表面形态,如图3所示。其中,室温下沉积得到的试样,如图3(a)、图3(b)所示。基板预热至300℃时沉积得到的试样,如图3(c)、图3(d)所示。基板预热至600℃时沉积得到的试样,如图 3(e)、图 3(f)所示。如图 3(a)和图3(b)所示。基板未预热时,沉积试样表面有多条裂纹(图中白线),且沟壑分明,凹凸不平,这表明沉积成形质量较差,此时试样表面粗糙度约为 100μm。而在图 3(e)、图 3(f)中,当基板预热至 600℃时,试样表面没有明显的裂纹或沟壑,且试样表面较丰满,平滑。此时,试样的表面粗糙度约为60μm。显然,基板预热可以显著提高和改善试样的成形质量,尤其是成形表面质量和表面粗糙度。

图3 不同基板预热温度下激光直接沉积试样的表面形态(厚基板vs薄基板)Fig.3 Surface Morphology of Parts Deposited at Different Baseplate Preheating Temperature(Thick Baseplate vs Thin Baseplate)

图中:a、b—基板未预热;c、d—基板预热至 300℃;e、f—基板预热至600℃

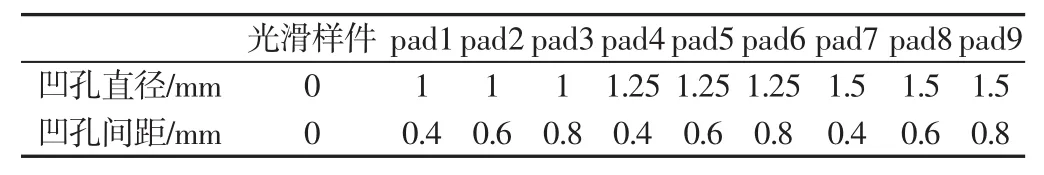

表2 非光滑试样的表面结构参数Tab.2 Surface Structure Parameters of Non-Smooth Samples

图4 激光加工的均匀分布凹坑型非光滑表面试样Fig.4 Non-Smooth Surface Samples with Uniformly Distributed Pits by Laser Processing

3 凹坑型仿生表面摩擦试验

首先,根据销-盘摩擦磨损试验机实际安装尺寸的要求,制备了铸铁材料的标准摩擦试验样件,其中,样件的外孔直径54 mm,内孔直径38 mm,高度10 mm,然后利用激光脉冲钻孔设备,在样件的上表面加工具有不同直径和间距且规则分布的凹坑。最终的样品表面形貌,如图4所示。具体的非光滑表面形态参数,如表2所示。每种表面形态(包括光滑表面)的样件都制备3件,利用MMW-1型摩擦试验机来进行样件的摩擦磨损试验,利用L-200型光电分析天平测量样件试验后的磨损质量损失。具体试验条件如下:负荷0.98 MPa,测试时间5min,转速480 r/min。

3.1 非光滑样品的磨损量分析

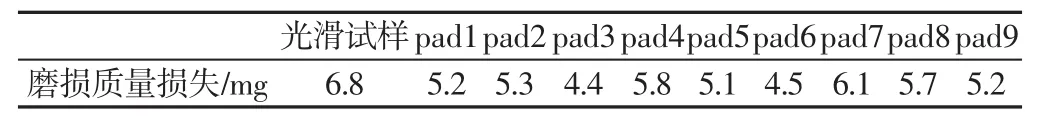

不同凹坑直径和凹坑间距的非光滑样件与光滑试样的平均磨损量结果,如表3所示。理论上讲,相同的试验条件下,样品的耐磨性能跟其磨损量具有负相关性,即如果一个样件的磨损量越大,则表明其耐磨损性能越差。

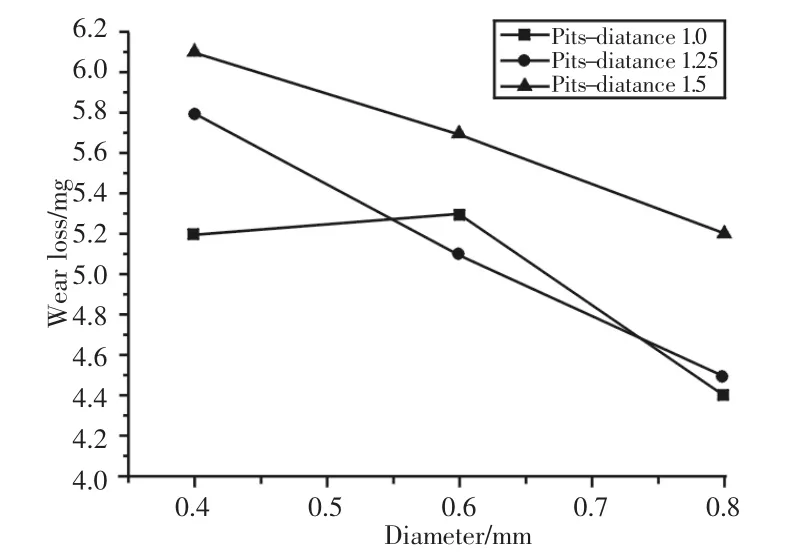

由表3的平均磨损量数据来看,非光滑表面的结构参数对样件的耐磨损性能有很大影响。其中,样件3的平均磨损量最小,这表明在实验条件下,样件3具有最好的耐磨性能,此时它的凹坑间距为1 mm,凹坑直径为0.8 mm。与此相反,样件7的耐磨性能最差,它的凹坑间距为1.5mm,凹坑直径为0.4mm。

磨损量随凹坑间距的变化规律,如图5所示。当凹坑直径一定时,样件的磨损量随着凹坑间距的变大而增大。当凹坑间距等于1.5 mm时,样件7、8和9的平均磨损量都超出了5mg,即非光滑表面试样的耐磨性能与凹坑间距成反比。

表3 非光滑试样和光滑试样的摩擦磨损情况Tab.3 Wear Loss of Non-Smooth Samples and Smooth Samples

图5 磨损量随凹坑间距的变化Fig.5 Wear Loss Versus Pits-Distance

磨损量随凹坑直径的变化规律,如图6所示。对比表3和图6可以发现,当凹孔直径等于0.8 mm时,试样的平均磨损量显著降低。当凹坑间距保持不变时,凹孔直径越大,样件的磨损量越小。即在相同的实验条件下,非光滑表面样件的耐磨性能与凹孔直径成正比。

图6 磨损量随凹坑直径的变化Fig.6 Wear Loss Versus Pit Diameter

此外,如表3所示,在相同条件下,光滑表面样件的平均磨损量约6.8mg,与非光滑表面样件的耐磨性相比,磨损量远大于所有的非光滑表面样件。因此,非光滑表面可以显著提高样件的耐磨性能。如取材料非光滑表面与光滑表面耐磨性能的增量比为Q,则Q应满足:

式中:K1—非光滑样件的平均磨损量;K2—光滑样件的平均磨损量。由表3可知,样件3的K1等于4.4mg,而K2等于6.8mg,所以其非光滑与光滑表面的耐磨性增量比率Q=(6.8-4.4)/6.8=35.29%。

3.2 动摩擦系数分析

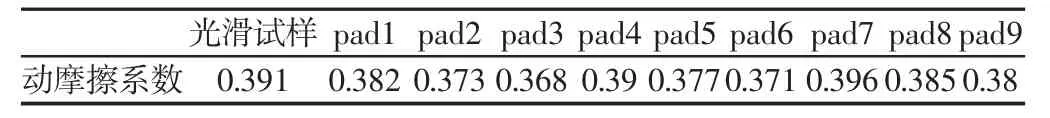

动摩擦系数是材料和机械零部件摩擦磨损过程不可忽略的一个重要参数。具有不同非光滑表面形貌的样件,其平均动摩擦系数与光滑样件的平均动摩擦系数,如表4所示。

光滑样件的平均摩擦系数等于0.391,如表4所示。而几乎所有非光滑表面样件的平均动摩擦系数都比光滑样件的小(样件7除外)。其中,样件3的平均动摩擦系数最小,等于0.368。材料表面动摩擦系数的减小并不影响其传动性能,在一定程度上,它反而更有利于提高摩擦副的耐磨性能。综合来讲,不同非光滑表面形貌样件的动摩擦系数具有与其磨损量相同的变化趋势。

表4 非光滑试样和光滑试样的动摩擦系数Tab.4 Dynamic Friction Coefficient of Non-Smooth and Smooth Samples

4 结论

提出以仿生非光滑表面来改善和提高CST液黏传动摩擦副机械耐磨性能的思路。利用激光直接沉积和激光脉冲钻孔技术两种増材和减材方法,分别制备了凸起形和凹坑形两种具有不同表面结构的摩擦试样。结合表面形貌分析和摩擦磨损试验结果,可得如下结论:

(1)基板预热有助于提高激光沉积试样的表面质量,包括表面形貌、裂纹扩展控制以及材料与基板结合位置的晶粒细化等。600℃是一个较佳的预热温度;对于未来CST用高性能表面织构摩擦副的制造,采取基板预热是改善成形过程变形和提高表面质量的重要手段。

(2)与宏观光滑试样相比,具有表面织构形态的试样具有更好的耐磨性能。试验条件下,当织构孔间距等于1 mm,孔直径等于0.8mm时,样件具有更好的表面耐磨性能。

这为CST液黏传动摩擦副的研究和试制提供了新的方向。未来,将围绕工艺参数优化、不同的仿生非光滑表面形态、不同的表面沉积材料以及非光滑表面结构对热疲劳、接触疲劳等影响展开研究。