高温条件下高速碰撞试验技术研究

徐伟芳,张方举,胡文军,胡绍全,李上明,陈军红,孙爱军,吕明

(1. 中国工程物理研究院总体工程研究所,四川 绵阳 621999;2. 工程材料与结构冲击振动四川省重点实验室,四川 绵阳 621999)

随着时代的进步和科学技术的发展,产品在异常事故下的安全性日益受到关注,逐渐成为产品研制的关键技术指标之一。异常事故安全性是指产品因异常高速碰撞或/和火烧下防止爆炸和有害物质泄漏的能力,国内外对此开展了大量的研究[1-5],制定了不少的安全性规范。如 GB 11806《放射性物质安全运输规程》,以 IAEA发布并不断修改完善的放射性材料安全运输规程为基础,规定了国内放射性物质安全运输的相关技术要求。在异常事故中,高速碰撞往往伴随着高温发生,高温效应和高速撞击响应相互耦合和相互影响。在GB 11806以及已有产品异常事故下安全性的研究中,通常将高速撞击和高温作用下结构的安全性进行解耦,开展单独研究或序贯研究[3,6-8],单独研究或序贯研究均不能反映高温和高速的耦合效应,因此开展产品高温高速撞击同时作用下的安全性显得尤为重要。

为研究同位素热源异常高空返回在高温和高速碰撞联合作用时的安全性,美国基于空气炮研制了同位素能源撞击试验机(Isotope Fuels Impact Tester,IFIT)[9],旨在实现高温和高速同时作用时,防止放射性物质的泄漏对环境造成破坏。因此,IFIT不仅要能实现高温和高速的作用,还要实现密封放射性物质的功能,其结构非常复杂,包含空气炮、激发设备、试样、撞击室和回收装置,每个部件又由许多小结构构成。对于通用电源 GPHS-RTG的整体结构,首先将GPHS-RTG加热至设定温度(>1000 ℃),然后利用远程控制技术将其快速安装在火箭橇上,并加速火箭橇。当火箭橇加速到试验速度后,分离GPHS-RTG与火箭橇,GPHS-RTG将单独与靶体发生碰撞[10];或者采用“逆弹道”的方法利用火箭橇将靶体加速到设定速度后,撞击固定安装的 GPHS-RTG。对于无放射性材料的产品来说,上述试验方法结构复杂、操作测试不便和扩展性差,工程实现的成本较高、周期长。对于高温条件下,高速撞击试验涉及加热及温度测试、姿态控制及其测试和试样加速及速度测试等关键技术。文中拟通过对上述三个关键技术的研究以建立方便易控制多用途的高温高速撞击试验装置。

1 试验系统

高温条件下结构高速撞击试验系统以空气炮为基础,结合了次口径发射技术和加热/保温技术,分为空气炮、试样组件、分离器、高速摄影、测速系统和靶体等几部分,如图1所示。其试验原理为:利用空气炮快速释放压缩到指定压力的空气,驱动已加热至试验温度的试样,以设定姿态高速撞击靶体。其中,试样组件主要起着弹托和加热的作用,碰靶姿态和碰靶速度分别由高速摄影和测速系统检测。

图1 试验系统分布

2 关键控制技术

2.1 速度控制技术

在利用空气炮开展高速碰撞试验中,如果不考虑各种能量损耗,压缩气压和试样质量决定了试样的碰靶速度,可以将空气炮驱动试样的试验简化为如图2所示的分析模型[11]。在不考虑各种摩擦和损耗时,试样运动可用式(1)所示的牛顿运动方程表示。

图2 简化的空气炮模型

式中:p为气体压力;x为试样的运动距离;A为试样横截面积;m为试样质量。

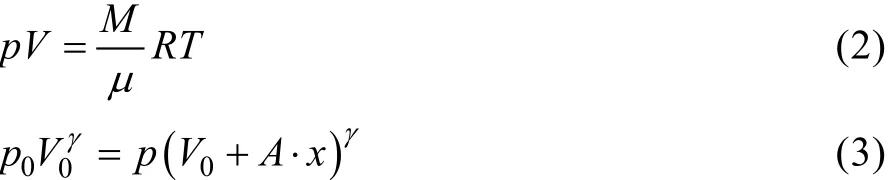

假设气体推动试样的运动过程,为理想气体的绝热膨胀过程,其描述方程为:

式中:V0、V为气体的初始体积和某一时刻的体积;M、μ为气室中的充气质量及其摩尔数;T为气体的温度;γ为气体的绝热指数。

实际试验中存在多种能量损耗,如摩擦等,如果不考虑其形式,则可以通过附加质量的方法考虑各种能量损耗,具体方法将试样的质量由 m增加到 m′,假设m′=φm,此时试样的运动方程式(1)变为:

根据式(3)和式(4),联合求解获得试样离开炮管的速度,即:

试样的出口速度与摩擦系数、气体释放速度以及炮管温度等密切相关。因此试验前,应根据试验条件,开展多次正式试验前的模拟试验,以标定虚拟质量系数φ。进而建立质量、气压与出口速度之间的关系式(式(5)),确定正式试验中达到设定速度的气压的关系式。

2.2 加热及测温技术

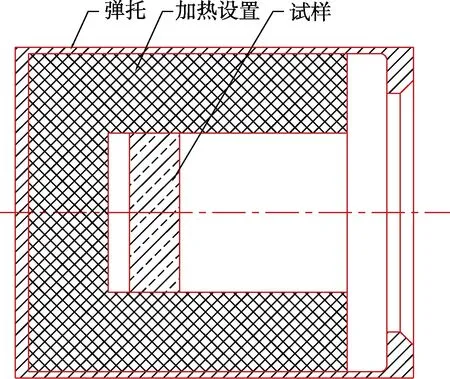

试样的加热方式可分为分离式加热和一体式加热。分离式加热是在空气炮外将试样加热到试验温度后,切断所有电源,再将加热后的试样装入空气炮中发射。离线加热存在以下几个不足:试样与环境的热交换大大降低了试样碰靶时的温度,增加了试样温度达到试验要求的难度,要确保试样温度达到试验的要求,则要求试样的初始温度远远高于试验温度,这无疑给试样增加温度冲击的考核环节。试验中,需要搬动超高温试样,容易诱发安全事故。由此可见,不宜采用分离式加热方式。一体式加热是在空气炮内部将试样加热到试验温度,然后切断电源,密封空气炮,最后释放高压气体以驱动试样。这是采用了次口径的方法设计了弹托,并在弹托内增加加热装置(如图3所示)。在此方法中,加热装置同时起着保温和加热的作用。由于采用了一体式加热,试样在发射时虽已经停止加热,但是由于加热装置的保温作用,试样温度下降的速度远远低于分离式加热方法。同时,试验系统组装时避免了高温环境,提升了试验的安全性。

图3 一体式加热方法

碰靶时试样温度是高温条件下高速碰撞试验中测量的关键,也是难以测量的。试样在靶室与靶体发生高速碰撞后,弹托和加热装置将产生大量的碎片和粉尘。高速运动的碎片容易破坏安放于靶室内的仪器,因此测温等仪器和传感器不能安放于靶室内。同时大量的粉尘和碎片淹没了试样、防弹玻璃等,阻碍了红外光纤的传播,试样碰撞时的变形速度高于红外测温的响应速度,因此采用光学等非接触方法测试已不现实,必须寻求其他的方法测量试样的碰靶温度。传热学表明,放置于空气中的高温试样,其温度随着时间线性降低,因此可以间接通过降温时间来测试试样的碰靶温度,不过需对试样的温度下降的时间曲线进行标定。标定的具体方法是:首先将试样与加热装置组装好,置放于空气炮中加热,并使其温度高于碰靶要求温度,然后停止加热,监测试样温度的下降过程,确定试样温度降至要求温度的时间 Δt0,最后以此时间 Δt0控制试样的发射时间 Δt,结合 Δt和温降曲线确定碰靶时的温度。值得说明的是,试样在空气炮中的加速过程仍在加热装置中保温,其温度下降可以忽略。当试样与加热装置分离后自由飞行,由于飞行时间极短,其温度下降也可以忽略。

2.3 姿态控制技术

试验中所用空气炮的内径为250 mm,远大于试样的最大尺寸,同时为了实现不同的碰撞姿态,必须采用次口径发射技术,即弹托试验技术。这为加热装置的设计提供空间,但是有限的空间也限制了加热装置的设计。在加热装置内部,根据试样碰撞姿态的需求设计了内衬结构。试验时,将试样和加热装置安装于弹托内部,组成试样组件。当试样组件加速到试验速度时,经弹托分离器与其他结构分离的试样按照预定的姿态自由与靶体发生高速碰撞,同时可以结合调整靶体的安装状态,实现多种姿态的撞击试验。碰靶姿态通过高速相机进行监测。

3 试验结果

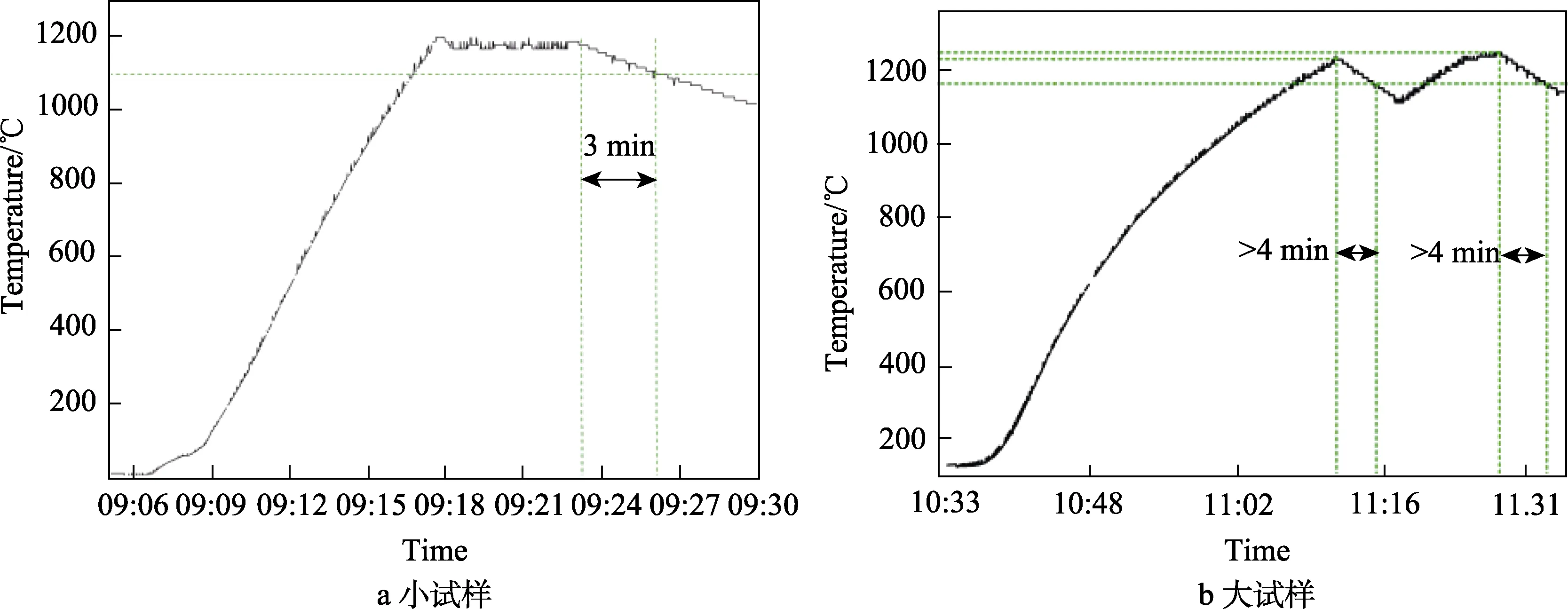

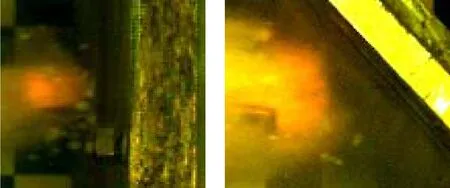

为分析试样尺寸对试样碰靶温度和姿态的影响,设计了两种尺寸的试样,分别以端部正碰、侧碰和端部角碰与靶体发生碰撞。共开展了10发试验,试样轴线与靶体碰撞面法线的夹角即撞击角度分别为0°、45°、90°、135°、180°,碰撞速度为 90~95 m/s,碰撞时的温度不低于1100 ℃。对于相同材料的试样,试样的尺寸决定了试样的温度变化情况,当加热到相同温度然后停止加热,试样温度随时间的下降曲线也不相同(如图4所示)。温降曲线表明,小试样从1200 ℃降低到1100 ℃的时间大约需要3 min,而大试样的时间大于4 min。因此,只要将停止加热至发射的时间Δt0控制在 3 min之内,就可以确保试样的碰靶温度不低于1100 ℃。典型碰靶姿态如图5所示,碰撞角及速度的测试结果见表1。

图4 温降曲线

表1 试验结果

图5 高速摄影记录的典型碰撞姿态

图6 大试样的最终变形

图7 小试样的最终变形

不同尺寸的薄壁圆筒在高温条件下经受高速碰撞后的变形状态分别如图6和图7所示。图3表明,大尺寸试样正碰时,碰撞端镦粗,尾端收缩,两端发生凹陷变形,且尾端的凹陷大于碰撞端的变形;侧碰时,试样整体呈马鞍状,碰撞侧呈扁平状;端部角碰时,碰撞端的变形呈楔形,楔形的角度与碰撞角密切相关,尾部也发生凹陷。小试样的整体刚度和强度远远低于大试样,在相同的撞击条件下,图7中小试样的变形比大试样的大得多。端部正碰和端部角碰时,试样整体坍塌失稳,出现了褶皱,不过侧碰时的变形与大试样的相似。

4 结语

结合理论和试验,研究了高温条件下结构高速碰撞时的速度、姿态和温度控制技术及其测量技术,综合应用次口径发射技术和电炉技术,建立了高温条件下的高速撞击试验技术。薄壁圆柱筒的高温高速撞击试验验证了该试验技术的有效性,获得了温度不低于1100 ℃、速度不低于90 m/s时,薄壁圆筒以不同姿态撞击下刚性靶体的动力学响应。整体刚度较大的大尺寸薄壁圆筒与刚性靶正碰时,碰撞端镦粗,尾端收缩,两端发生凹陷变形,尾端的凹陷大于碰撞端的凹陷变形;侧碰时,试样整体变形成马鞍状,碰撞侧的变形呈扁平状;端部角碰时,碰撞端的变形呈楔形,与碰撞角密切相关,尾部也发生凹陷。整体刚度偏弱的小尺寸薄壁圆筒碰撞时整体坍塌,出现了大量的褶皱。