一种适用于不同航天器电子产品的热循环试验的循环次数确定方法

纪欣言,向树红,刘国青,王晶

(1.北京航空航天大学,北京 100191;2.北京卫星环境工程研究所,北京 100094)

航天器热试验主要是对飞行器单机、分系统、有效载荷和整器在热环境和飞行条件中的功能和性能进行验证。飞行器系统级热试验包括热循环试验(TCT,Thermal Cycling Testing)、热真空试验(TCT,Thermal Vacuum Testing)和热平衡试验(TBT,Thermal Balance Testing),单机级热学试验包括热循环试验和热真空试验[1]。其中,常压热循环试验证明了电工和电子组件在验收试验中耐受温度循环应力的能力,以及在超过鉴定温度范围下运行的能力。典型的常压热循环试验系统和剖面如图1及图2所示[2]。

图1 典型的常压热循环试验系统

图2 典型的热循环试验工况剖面

从1970年开始,一系列文献定义并描述了航天器热试验的军用标准[2-5]。1982年,MIL-STD-1540B[2]作为 MIL-STD-1540A[3]的升级版,目标导向为低风险、长寿命的飞行器,为建立试验温度给出了统一的基线程序。对热循环试验产生影响的重要试验参数包括温度范围和循环次数、高低温持续时间、升降温速率和运行条件[4-5]。

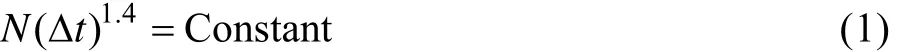

19世纪80年代到90年代,围绕故障率和循环次数的关系研究做了大量工作[6-8],研究目标是在军用标准中为低风险项目确定循环次数提供依据。本质上来说,MIL-STD-1540C保留了MIL-STD-1540B中的等效热循环试验[8],但是出于剪裁的目的,MIL-STD-1540C提出了循环次数N和温度范围Δt的等效关系:

或:

式中:NE和ΔtE是期望的循环次数和温度范围。常数 ΔtE指的是试验最高温度 tE-max和最低温度 tE-min的差。tE-max和tE-min是分析的期望值加上了温度不确定余量。常数 NE是一个基于“浴盆曲线”早期失效的统计值。ΔtP是实际允许使用的温度范围,NP是使用式(2)运算法则进行剪裁后的循环次数。图 3列出各种标准,包括MIL-STD-1540B, MIL-STD-1540C和 MIL-STD-1540E标准和军用标准对该剪裁公式的相关程度[3,8-9]。

图3 不同热循环验收试验标准的N-Δt剪裁准则

值得注意的是,式(1)和式(2)都是基于试验标准温度和疲劳系数而建立的。式(2)中的指数1.4是基于Aerospace公司焊点疲劳统计数据所选取的最低值[10],对于电子组件该值通常取2.0值2.6[11]。对于典型金属的疲劳失效来说,这个指数会更大,通常在2.0至2.8之间[12]。在所有航天器分系统热循环试验中都可以使用的统一的指数1.4进行剪裁,但如果对不同类型的航天器电子设备都使用同一个准则去剪裁循环次数,就有可能导致试验过应力或者欠应力。

目前没有一个普遍适用的热循环次数和温度范围的关系式,为不同电子设备提供定制化的试验条件,使其在不同的热循环和温度范围下获得相等的应力筛选。为了弥补传统方法的不足,文中引入了一种新的疲劳加速指数,覆盖了不同类型的电子设备在热循环寿命期间的热致故障类型、材料和工艺,并且基于故障沉淀率(Precipitation Efficiency)和疲劳寿命公式建立了综合的循环次数和温度范围的关系式,形成了适用于不同航天器常压热循环试验的循环次数确定方法。

1 方法概述

本研究建立的常压热循环次数的确定方法充分考虑了航天器的历史故障数据、典型热致故障机理,以及航天器工艺、材料特性[13]。在该方法中,不同航天器电子设备常压热循环试验的循环次数由综合剪裁模型确定,该模型是基于热真空和试验的故障机理研究和数据统计研究建立的,并且最终的循环次数满足了试验对故障沉降率的需求。

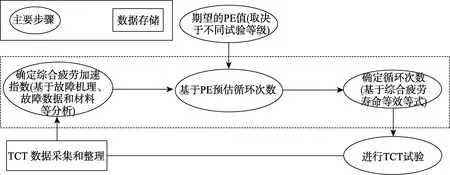

如图4所示,该方法包含三个步骤,第一是综合疲劳加速指数计算[1],是通过对常压热循环试验中的热致故障机理、国内的航天器历史故障数据及单机设备材料、工艺特性等进行分析,以获得不同热致故障类型的疲劳加速指数、故障分布及材料系数等进行综合疲劳加速指数计算所必须的参数,该指数的计算对于剪裁循环次数来说非常有必要。第二是循环次数预估,基于对故障沉淀率需求,根据 MIL-HDBK-344中PE和循环次数及温度范围的关系[14]对期望温度范围下的循环次数进行预估。第三,使用前两步确定的参数,通过综合疲劳寿命等式对循环次数进行剪裁。

图4 综合常压热循环试验循环次数确定方法

2 常压热循环试验次数确定过程

2.1 综合疲劳加速指数的确定

通过对故障数据、热致故障机理分析、及单机材料特性分析,获得综合疲劳加速指数的基础参数。空间热环境对航天器电子设备的影响主要表现在温度水平、温度交变和温度差三个方面。与温度交变和温度差相关的热致失效机理的核心是由于材料的热膨胀系数(Coefficient of Thermal Expansion)不同导致机械应力(包括疲劳)产生。其中,温度差是导致应力产生的根源,而温度交变则导致材料疲劳。首先,对航天器分系统中的电子设备在验收级热循环试验中的故障进行了调查,并梳理了在我国航天器常压热循环试验中航天器电子产品的典型热致机械故障类型,主要包括焊点缺陷、导线缺陷、基板变形、涂层缺陷、镀层缺陷、器件缺陷等五类。其次,对不同典型热故障机理进行分析,针对不同热致故障机理类型建立了不同的热疲劳模型[1],确定热真空和热循环试验中所有典型热致故障类型的底层疲劳加速指数,例如如果故障类型总数为m,材料总数为n,那么疲劳加速指数b可以被定义为:

确定单机的材料参数,对于第ith种故障类型中n种材料的贡献系数可以被定义为:

式中:qij和bji分别为第ith种故障类型中的第jth种材料的贡献系数和疲劳加速指数。再次,需要根据热循环试验的历史数据,确定不同故障类型的权重系数a:

式中:ai和 ni分别为第 ith种故障类型的故障权重和材料总数。

因为对于确定的航天器试件,不同故障机理、故障分布和材料特性都会对试验条件的实际剪裁产生影响,所以使用加权平均的方法,引入综合疲劳加速指数:

当航天器试件故障机理、材料或者工艺更加复杂,工作环境更为恶劣,需要考虑更具有针对性及有效性更高的热试验方案时,综合疲劳加速指数的方法可以为不同的航天器电子设备提供定制化的试验条件,包括传统的卫星和飞船,也包括微小卫星和深空探测器等。对于技术成熟度较高的传统航天器电子设备,在实际运用该方法时,为了便于应用,可以根据航天器自身情况取1.4~3之间的值。

2.2 基于PE循环次数的预估

试验的预测效率被定义为在一定应力条件下,将缺陷转换为潜在故障以使故障得以暴露的能力,是一个重要的试验评估标准。MIL-HDBK-344给出了PE的表达式,可以用来确定在保证PE值不降低时,试验所需要的循环次数。对于特定的温度范围 ΔtE,为了获得特定的 PE值,所期望的循环次数 NE可由式(5)计算获得。

式中:k为应力常数;PE是一个期望值,取决于试验验证需求。在验收试验中,PE值常取为 0.95。对于热循环试验,k可由式(8)确定:

式中:R为升降温速率,℃/min。

2.3 循环次数的确定

在实际试验中,由于升温时受到硬件或热性能的限制,实际试验温度范围ΔtP会达不到标准中所要求的温度范围 ΔtE,或者超出了标准的温度范围。此时就可以用疲劳寿命等效来获得相同的热循环应力筛选需求,因此实际的循环次数Np可以由式(9)确定。

3 常压热循环试验次数的计算和讨论

3.1 确定综合疲劳加速指数

基于我国建立的首个航天器试验有效性数据库STED中统计的航天器故障数据[13-14],对典型航天器电子设备常压热循环试验故障数据进行研究。以TTC(Telemetry, Tracking and Command)分系统的电子设备为例,根据航天器常压热循环试验的历史故障统计数据,计算式(3)中的五种不同故障类型的权重系数a,表1给出了a的取值结果。

针对不同热致故障机理类型建立了不同的热疲劳模型[1],以焊点为例,在温度循环下,焊点连接界面处的热膨胀不匹配会导致机械应力和元器件封装尺寸的变化[15],循环往复从而导致焊点出现热致疲劳失效。基于Coffin-Manson 热疲劳寿命理论[16],疲劳加速指数b可由式(10)确定。

表1 TTC电子设备中的参数ai,bji和qij

式中:c为疲劳延性指数,经验数据表明,对于常用焊点金属材料来说典型的 c的范围一般为-0.5~-0.7,这就意味着指数疲劳加速指数b的取值范围为1.4~2.5。对于涂层镀层疲劳损坏故障,式(8)同样适用。经验数据表明,对于常用涂层镀层来说c的变化范围为-0.11~-0.17,这就意味着指数b的取值范围为 5~9。对于电路板热变形故障来说,c的变化范围是-0.20 ~-0.33, b为3~5。对于元器件潜在缺陷和线路不良接触来说,N,Δt指数b为1.5和2.5。每种故障类型的材料系数,需要基于分析实际的电子设备材料分布获得。根据式(6)和表1中的参数取值,可得TTC电子设备的综合疲劳加速指数为2.2。

3.2 不同等级试验的对比

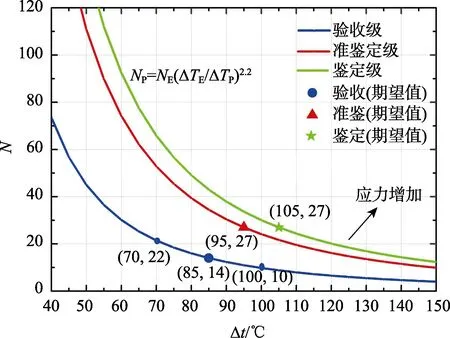

根据式(5)和式(6)计算不同试验等级时的循环次数,如验收级试验时有PE=0.95,ΔtE=85 ℃,R=5 ℃/min,期望的循环次数 NE=14,鉴定、预鉴定和验收热试验时不同PE值下对应的热试验条件参数见表2和图5。

表2 不同试验等级PE对应的循环次数和温度范围

图5 不同等级试验循环次数N和试验有效性PE的关系

3.3 循环次数的确定

根据3.2节疲劳加速指数的计算结果,TTC电子设备的N-Δt等式可表示为:

将表2中的试验条件带入式(9),可得N-Δt的计算结果为:

即当验收级热试验PE=0.95,NE=14,ΔtE=85 ℃时,疲劳加速指数=2.2,相应的剪裁等式为式(12),对应的N-Δt曲线如图6所示。

图6 TTC电子设备常压热循环试验NP-ΔtP的关系

图7=2.2(TTC)和b=1.4时N-Δt的关系

4 结论

基于航天器常压热循环试验故障统计研究和典型电子设备热致故障疲劳机理研究,建立了综合循环次数剪裁模型,并提供了基础参数的选择依据。同时基于该方法,对验收、鉴定和准鉴定级试验需求进行了分析,并对循环次数预估和循环次数确定等步骤进行了讨论,最后和MIL-STD-1540E中的剪裁方法进行对比。

2)不同等级的试验即验收、鉴定和预鉴定试验,试验级别越高对应的试验故障沉淀率PE越大,在相同的值下,试验级别越高,PE值越大。

3)新的方法和 MIL-STD-1540传统方法相比,能减少航天器欠试验和过试验风险。具体来说,对于TTC电子设备,当 Δt>ΔtE时,b=1.4(MIL-STD-1540)确定的循环次数高于综合疲劳加速指数=2.2确定的循环次数,说明此时传统方法存在过试验。当Δt<ΔtE时,b=1.4所需的循环次数少于=2.2,说明传统方法存在欠试验。

文中建立的常压热循环次数确定方法考虑了航天器试验需求、故障机理、材料和工艺特点,因此对于有不同试验需求的复杂航天器来说,更有效且更有针对性。该方法可应用于传统的卫星飞船等航天器,同时也可应用于含有微小焊点,电路集成度高或在轨时间短的微小卫星,以及工作温度范围和常规航天器差异较大的深空探测器等。