电流源型驱动在高功率密度IGBT5中的应用研究

秦海洋,郑姿清,赵振波,王天真,李佳旭

(1.上海海事大学物流工程学院,上海200120;2.英飞凌科技(中国)有限公司,上海200120;3.国家电网鞍山供电公司,鞍山114000)

近些年来,IGBT器件得到不断发展,在光伏发电、风力发电、工业控制和牵引传动等领域得到广泛应用,且系统容量和功率密度的不断提升对IGBT的功率密度和可靠性以及损耗的降低提出了更高的要求[1]。最新一代IGBT5在PrimePACKTM封装下保持原有尺寸不变,电流输出能力提升了25%~33%[2],功率密度也得到了提升。而随着IGBT功率密度的提升,IGBT在开关过程中产生开关损耗以及电流变化率di/dt问题将会更加严重。开关损耗会导致IGBT的温度上升,如果超出器件的工作温度上限,则会使IGBT寿命减少甚至失效;而较大的di/dt会使器件超出安全工作区限值,会对IGBT以及周围器件产生永久性的破坏,给系统的正常运行造成很大的影响。因此使用合适的IGBT驱动来降低开关损耗和抑制di/dt对于高功率密度IGBT的广泛应用将会产生更深远的意义。

目前,一些主流的IGBT驱动仍采用传统的电压源型驱动技术,即:给定恒定的栅极电压,在栅极电阻不变的情况下开通和关断IGBT[3]。这种方法灵活性较差,在开通和关断过程都是统一控制,开关损耗较大,其可靠性和电磁兼容性等指标也很难达到高功率密度IGBT对驱动的要求。因此研究人员在积极尝试新型驱动,将IGBT的开关过程分为几个不同的阶段分别控制,提高了灵活性和主动性,这也是开环控制型驱动的基本思想[4]。文献[5]中使用不同的栅极电阻对IGBT开关过程进行主动的控制,同样在IGBT开关过程中提供给栅极的可变的电压、电流也可以控制其开关过程[6~7],这些方法确实可以对IGBT开关过程进行优化,减小损耗并对di/dt、dv/dt进行有效地控制。考虑到IGBT的非线性特征,即受到负载以及温度条件变化时其特性也会发生改变,闭环控制型的驱动也相继被研究,即在开关过程中实时检测di/dt和dv/dt,并进行反馈控制,文献[8]对开通过程中的di/dt反馈控制,可以减小开通时的电流尖峰。瑞士电力电子系统实验室(PESL)提出的闭环di/dt和dv/dt控制IGBT驱动电路由主控环和辅助控制环构成[3]。主控环用来控制di/dt和dv/dt,辅助控制环用来减小开关延迟时间。这种双环路的设计可以实现di/dt独立控制,同时有效降低开关损耗,为传统阻控型驱动电路的一半。但是这种方法的复杂程度也是最大,实现的难度也比较大,集成度很低,目前仅在实验室研究阶段,还没有开发出相应的产品。

为了降低高功率密度IGBT开通损耗,本文使用 1EDS-SRC(1EDS20I12SV of Infineon)驱动芯片设计一种电流源型驱动,具有转换速率控制功能。将开通过程分为3个阶段进行控制,并且在中间开通阶段有11档栅极电流可以调控,根据负载电流的不同而实时改变栅极电流,对于负载电流较大时使用栅极电流大的档位有效地降低开通损耗;在负载电流较小时,使用栅极电流小的档位降低开通速度,抑制了电流振荡现象,减小电磁干扰问题。相对于可变栅极电阻的电压型驱动,该电流源型驱动不需要额外的多个栅极电阻进行配置,简化了驱动电路,具有很高的集成度,对于提高系统的可靠性具有重要意义。文中首先对转换速率控制IGBT开通过程的3阶段以及11种栅极电流的选择做详细分析,然后简要介绍实验平台以及高功率密度IGBT模块,最后通过对比测试结果验证所设计的电流源型驱动在减小开通损耗方面的优势。

1 基本的驱动方法

1.1 电压源型驱动

基本的电压源型驱动方法示意如图1所示。当控制器给出高电平信号时,S2闭合,S1断开,正向电压U2加在栅极回路上,此时IGBT开通;当控制器给出低电平信号时,S1闭合,S2断开,为负向电压或零电压加在栅极回路上,此时IGBT关断。串联的二极管是为了将开通栅极电阻和关断栅极电阻分开,使得IGBT的开通特性和关断特性分开调控,最大程度上得到优化。通过调节栅极电阻来改变栅极电流,控制IGBT的开关特性[9]。小的栅极电阻会产生大的栅极电流,这样会加速IGBT的开通和关断,其开关损耗就会降低,但是电流变化率和电压变化率会提升,从而在开关过程中会导致产生过压、过流使得IGBT、二极管承受的应力较大,另外电磁干扰也会影响周期其他设备的正常工作。而且,在系统工作时,负载电流会发生变换,由小电流变成大电流。IGBT在小电流和大电流下开通特性是不一样的,小电流大,如果栅极电流较大,则容易引起开通电流的振荡,其危害是显而易见的;而在大电流下开通,相对而言大一点的栅极电流不会引起振荡。所以通常为了考虑到小电流开通时电流不发生振荡,则会使用相对大一点的栅极电阻。但是大一点的栅极电阻在大电流开通下会使得IGBT产生的损耗较大,这个矛盾在电压源型驱动中不能很好地解决。

图1 电压源型驱动方法示意Fig.1 Schematic of voltage source drive method

1.2 电流源型驱动

基本的电流源型驱动方法示意如图2所示。电流源型驱动方法是通过驱动输出可变的栅极电流给栅极-发射极电容充电和放电,从而控制IGBT的开通和关断。因为栅极电流是可变的,在系统负载电流变化时,电流源型驱动更能体现出优势。由上述分析,在大电流下开通使用较大的栅极电流,可以很大程度上减小损耗,而在小电流下开通时使用较小的栅极电流减慢IGBT开通过程,避免振荡的发生,这样可以使得负载周期内总的功率损耗下降,对于高功率密度IGBT的长期运行,提高了可靠性,寿命也会增加。

图2 电流源型驱动方法示意Fig.2 Schematic of current source drive method

由以上电压源型驱动和电流源型驱动方法的分析,可以很明显得到电流源型驱动的优势,除了减小损耗以外,对于电流变化率和电压变化率以及振荡现象都有很好的优化。另外电流源型驱动不需要栅极电阻,也因此不需要在栅极电阻上产生的驱动功率问题,对电路也进行了简化,进一步提高可靠性,使得IGBT开通关断性能更好。

2 具有转换速率控制功能的电流源型驱动

2.1 原理分析

本文设计的电流源型驱动具有转换速率控制功能,可以在IGBT开通过程的不同阶段使用不同的栅极电流,灵活控制开通速度,控制电流变化率di/dt。将IGBT整个开通过程分为3个阶段:预升压阶段、开通阶段和VCC2嵌位阶段,如图3所示。

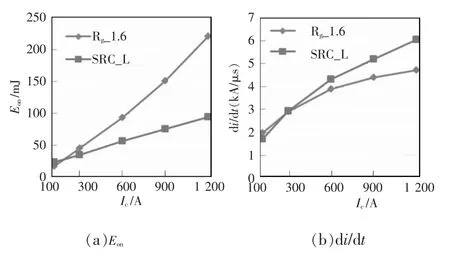

t0~t1阶段为预升压阶段。在这个阶段中使用较大的电流为栅极-发射极电容充电,使栅极电压在135 ns内从负值上升到略低于IGBT开通的栅极阈值电压,即Vge t1~t3阶段为栅极开通阶段。在此阶段,栅极电流有11种档位可供选择,如图4所示。其中第1档到第10档可以使用精确的斜率控制[10],即输入的选择电压与输出的栅极电流成比例关系,易于控制。而在此阶段,栅极电压也是要经过密勒平台(开通损耗主要发生在密勒平台期间)。因此,根据IGBT开通时的电流不同,可以选择11种等级的其中之一,使得栅极电压处于密勒平台的时间较短,同时开通电流不发生振荡,降低了开通损耗,同时也可以抑制di/dt,减小电磁干扰EMI(electromagnetic interference)问题。 t3时刻后,便进入VCC2嵌位阶段。栅极电流逐渐减小至0,栅极电容充满电,IGBT完全导通。 图3 开通过程三阶段Fig.3 Three phases of turn-on process 图4 11档栅极电流Fig.4 Gate current at 11 levels 在IGBT开通过程中有2个比较值得关注的性能指标:一是开通损耗,另一是桥臂的电流变化率di/dt。此电流源型驱动在IGBT开通过程中有11档栅极电流可供选择,在IGBT开通时的电流即负载电流不同的情况下,选择不同的档位对于开通损耗和电流变化率di/dt的影响大不相同,选择栅极电流小的档位会使得di/dt相应地减小,开通特性就会变软,同时二极管的反向恢复电流变化率也会变小,二极管所受的应力降低;但另一方面,开通损耗却在迅速增大,达到3~4倍之多。所以在选择栅极电流档位的时候,要综合考虑开通损耗与开通di/dt之间的关系,寻求一个最合适的档位,使得开通电流不出现明显振荡的情况下,尽量减小开通损耗[11]。因此选择栅极电流档位的总体依据是,在负载电流较小时,开通电流容易发生振荡,使用栅极电流小的档位来减小振荡,在负载电流较大时,开通电流不易振荡则选用栅极电流大的档位来加快开通速度,降低了开通损耗,可以让整个负载周期内的损耗得以降低。 搭建了双脉冲实验测试平台,主要由以下几个部分构成:FF1200R12IE5高功率IGBT半桥模块、1ED-SRC驱动板 (电流源型)、1ED020I12驱动板(电压源型)、双脉冲信号发生器、15 V直流电源、高压直流电源、直流母线系统、负载电抗器以及示波器,如图5所示。其中1ED-SRC电流源型驱动主要是由DC/DC隔离电源电路、短路检测与保护电路、推动级功率放大电路等部分组成。除了具有11种栅极电流可供选择,此驱动还具有VCESAT退饱和检测功能,实时检测IGBT是否发生短路、过电流等故障,出现故障可以对IGBT进行软关断,可靠地保护了IGBT,提高系统可靠性的同时降低了故障的损害。 图5 实验平台Fig.5 Experimental platform FF1200R12IE5是英飞凌公司新设计的一款高功率密度IGBT模块,如图6所示。电压等级1 200 V,电流等级1 200 A。IGBT5本身具有高工作结温的特点,可以达到175℃。为了充分发挥其高工作结温特点,新一代PrimePACKTM2封装结合最新的.XT技术和新的设计方法,在保持上一代封装尺寸的基础上使得模块电流输出能力提升了33%。本实验选用此高功率密度IGBT模块,分别使用两种驱动对其开通过程进行测试。 图6 高功率密度IGBT模块Fig.6 High power density IGBT module 本实验是在IGBT开通电流即负载电流分别为100、300、600、900 和 1 200 A 下进行的,从小电流到大电流覆盖IGBT的整个工作电流区间,并研究不同栅极电阻和栅极电流对开关过程所产生的影响。 1)1ED020I12电压源型驱动测试结果 电压源型驱动需要在不同的栅极电阻之间切换来测试IGBT开通过程,通过筛选出合适的栅极电阻然后再与电流源型驱动板测试结果比较。本次测试使用的栅极电阻Rg分别为0.5、0.8、1.6和2.2 Ω。 IGBT的数据手册中一般都会推荐栅极电阻,但实际应用中,选择合适的栅极电阻往往通过测试,在一些条件比较恶劣的时候,比如小电流开通下,其波形不能发生明显的振荡。图7为开通电流在100 A下分别使用4种栅极电阻进行测试的IGBT开通过程波形,其中Ic代表集电极电流,VCE代表集电极-发射极电压,VGE代表栅极电压。 由图7可见,栅极电阻对IGBT开通过程的影响,即随着栅极电阻的增大,开通速度变慢;在集电极电流第1次上升到负载电流100 A时,下降过程中会出现振荡,而这期间主要发生在二极管反向恢复过程,所以振荡会对二极管产生较大的应力,要尽量避免这种振荡的产生,就要增大栅极电阻,但是增大栅极电阻又会导致开通损耗迅速升高。 从图7中可以得到4种栅极电阻下在不同集电极电流开通的损耗以及电流变化率di/dt的数据,如图8所示。其中横坐标是集电极电流Ic,纵坐标代表开通损耗Eon和di/dt,变化量是栅极电阻Rg。其中在集电极电流为100 A的时候,可以看到开通损耗随着栅极电阻的变化不是很明显,但集电极电流逐步上升到大电流状态下,开通损耗的差距就体现出来了。因此在选择栅极电阻的时候,要考虑到在小电流开通时不产生明显的振荡,同时在大电流状态下又不能产生太大的损耗,电阻既不能太大也不能太小。综合考虑这些因素,选择的栅极电阻为1.6 Ω。 选择的栅极电阻大小为1.6 Ω,使用此栅极电阻测试的结果将于与电流源型驱动板测试的结果对比,开通损耗和电流变化率数据如表1所示。 图7 集电极电流100 A时开通过程波形Fig.7 Waveforms of turn-on process at collector current of 100 A 图8 电压源型驱动测试结果曲线Fig.8 Curves of test results of voltage source driver 表1 栅极电阻为1.6 Ω的开通损耗与电流变化率di/dt数据Tab.1 Data of turn-on losses and current slew rate di/dt at gate resistor of 1.6 Ω (2)1ED-SRC电流源型驱动测试结果 高档位对应大的栅极电流,低档位对应小的栅极电流,共有11档栅极电流选择。在集电极电流为100 A的时候,通过几种档位的开通波形进行比较分析,最终选择了第2档的栅极电流。图9为栅极电流在第2档时集电极电流100 A的开通波形。可以看到,集电极电流上升到最大值后,在下降过程中没有出现明显的振荡,对二极管产生的应力在承受范围之内。 图9 栅极电流第2档时开通过程波形Fig.9 Waveforms of turn-on process at level-2 gate current 图10 电流源型驱动测试结果曲线Fig.10 Curves of test results of current source driver 不同集电极电流下IGBT开通时的不同档位的损耗数据和电流变化率如图10所示。由图10可以看出,随着档位的提高,开通损耗能迅速降低,尤其在负载电流较大时降低得更加明显。与此同时,di/dt也在增大,负载电流大于600 A时di/dt增大的斜率没有负载电流小于600 A时的高。在不同的负载电流下,选用的档位以及数据如表2所示。 (3)结果对比分析 开关损耗和di/dt的比较曲线如图11所示。通过图11和表3可以看到,使用该电流源型驱动在减小开通损耗方面的优势。随着负载电流的增大,损耗减小的程度也在扩大,负载电流为300 A时,开通损耗减小了21.87%,而负载电流到1 200 A时则可以减小57.25%的开通损耗,减小开通损耗效果十分明显。在小电流100 A时开通电流变化率di/dt,电流源型驱动的表现也要优于电压源型驱动,同时开通电流也不会发生振荡,减小了二极管所受的应力;在大电流开通时di/dt要大一些,但是开通电流并没有发生振荡,在可控范围之内。 表2 栅极电流档位选择以及开通损耗和di/dtTab.2 Choice of gate current level and data of turn-on losses and current slew rate di/dt 表3 IGBT开通损耗比较Tab.3 Comparison of IGBT turn-on losses 图11 测试结果比较曲线Fig.11 Comparison curves of test results 为了降低高功率密度IGBT的开通损耗,本文使用1ED-SRC驱动芯片设计了一种具有转换速率控制的电流源型驱动。这种驱动可以很大程度上改善高功率密度IGBT开通时的表现。相比于电压型驱动,在开通过程中电流没有出现振荡的情况下,能够大大减小整个负载工作周期的开通损耗,这对高功率密度IGBT持续工作在大电流模式下有了保障;同时驱动电路也会更加简单,具有较高的集成度,可以很大程度上提高系统的可靠性,对系统能量转换效率和功率密度的提高有着突出的贡献。因此,这种电流源型驱动对高功率密度IGBT的广泛应用将会起到很大作用。

2.2 栅极电流档位选择

3 实验测试与评估

3.1 实验平台

3.2 结果与分析

4 结语