寻轨机器人用无线充电系统的研究

孙 川,王春芳

(青岛大学自动化与电气工程学院,青岛266071)

随着人工智能技术的发展,机器人的应用范围已由传统的机械、电子、石油、汽车、电力等行业拓展至海洋勘察、航天航空、医疗卫生、体育娱乐、餐饮服务等领域。近几年,许多餐饮业引入寻轨机器人服务后,使其成本大为降低,而且已成为招揽顾客的一个噱头。餐厅寻轨机器人可按固定轨迹行至餐桌前供客人点餐并返回为顾客取菜、送饭,在其电量较低时,机器人可自行返回充电端进行接触式充电,容易因机械接触磨损导致接触不良,从而降低充电的可靠性和安全性。如果寻轨机器人采用无线充电方式,既能摒弃插头使机器人外观美观,又能增加充电的可靠性和安全性,所以此机器人无线充电将成为必然趋势。目前国内为动力电池组无线充电的变换器拓扑多采用半桥、全桥等电路[1-3],而针对寻轨机器人用动力电池组(24 V/24 Ah)的功率等级,这些拓扑电路既增加了成本又增加了拓扑电路的体积,且控制方法较为复杂[4-8]。

为解决上述问题,本文研究了一种基于电磁感应耦合技术[9-15](简称ICPT)的单管逆变无线充电方法,该方法由前后两级电路组成,前级由单个开关管逆变,可在整个开关周期均传输能量,从而提高了整个ICPT传输系统的功率因数和传输效率,电路具有成本低、体积小、控制简单等特点,控制上采用变频和变占空比的控制方式,使电路工作于零电压软开关状态,减少了开关损耗,增加了系统可靠性;后级充电电路采用Buck-Boost电路拓扑,用LTC4020电源管理芯片来控制,通过计算所需参数搭建了外围电路,实现了电池的各种保护,延长了蓄电池的使用寿命。

1 寻轨机器人充电系统结构

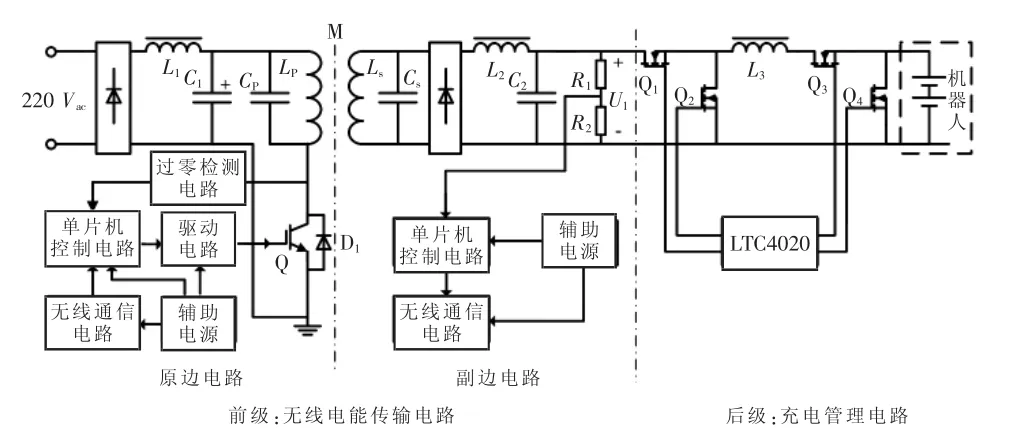

寻轨机器人充电系统由前后两级电路组成,如图1所示,前级ICPT系统结构包括原边电路和副边电路两部分,原副边电路均采用并联补偿方式。

输入为220 V交流电压,经全桥整流后转变为峰值310 V的脉动直流电压。该电压先经L1、C1滤波,由单管高频逆变后施加到初级线圈LP上,再由LP将能量传递给次级线圈LS,经全桥整流和L2、C2滤波后输出32 V电压U1,为后级电路供电。在电能传输过程中,开关管Q每次开通时均为零电压开关,初级线圈LP一直都处在传递能量的过程中,使系统的开关管损耗大大降低,从而提高了系统的传输效率。

图1 机器人充电系统Fig.1 Charging system for robot

后级充电电路拓扑采用Buck-Boost电路,由电管理芯片LTC4020作为控制器。此芯片要求Buck-Boost的输入电压范围为4.5~55 V,通过控制4个开关管分别工作在Buck或Boost的不同工作模式以调整输出电压,使其达到要求。本设计由前级输出的32 V电压作为输入,后级电路工作在Buck模式下,为24 V锂电池进行充电。

2 工作原理及充电方法

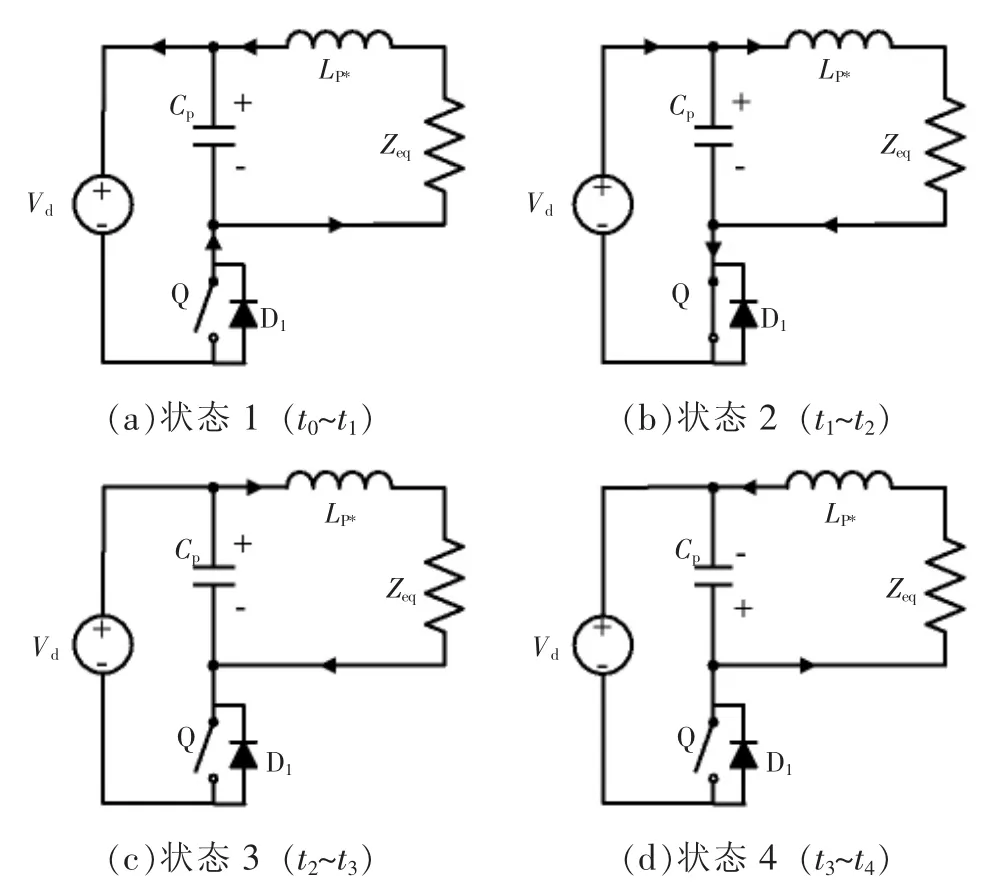

图1中前级主电路可以简化为4种工作状态,如图2所示。经全桥整流滤波后的电压可视为一恒定的电压源Vd,LP*是副边电感LS反射到原边并与原边电感叠加后的等效电感,Zeq为副边负载等效到原边的阻抗。相应的工作波形如图3所示。电路的4个工作状态简要分析如下。

状态1(t0~t1):在t0时刻,开关管Q门极承受正向脉冲,电感电流iLp*仍为负值,二极管D1导通,此时开关管为零电压导通,直到t1时刻电感电流上升至零值;

状态2(t1~t2):在此阶段,电感电流逐渐上升,直到t2时刻开关管Q关断;

图2 单管逆变4阶段工作状态Fig.2 Four-stage operation states of single-switch inversion

图3 工作波形Fig.3 Working waveforms

状态 3(t2~t3):在此阶段,电感 LP*与电容 Cp发生谐振,在t3时刻电感电流降低为0,此时电容承受最大反向电压,开关管Q耐压达到最大值;

状态4(t3~t4):在此阶段,电容反向放电,直到t4时刻电容电压上升并钳位至输入电压,谐振电流达到反向最大值。

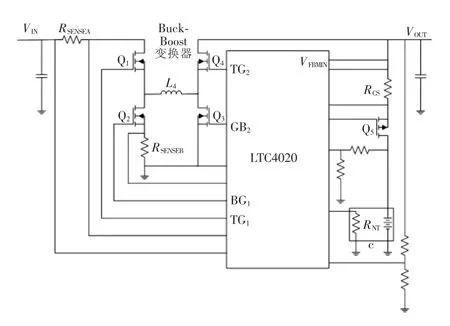

机器人无线充电系统的后级充电管理电路如图4所示,因后级电路输入电压VIN高于输出电压VOUT,此时充电电路工作于降压(Buck)模式,开关管Q1(由TG1引脚驱动)和开关管 Q2(由 BG1引脚驱动)由PWM驱动以实现电能转换。理想状态下,开关管Q4(由TG2引脚驱动)将会持续导通而开关管Q3(由GB2引脚驱动)将会保持断开状态,此时电路的工作状态类似于Buck拓扑电路。但实际中,开关管Q4需要通过自举电路驱动导通,所以开关管Q3每个周期需导通150 ns的时间用以更新驱动,为防止对地产生直通电流,开关管Q4在此时间内保持关断状态,为此设计75 ns的死区时间保护电路。

当寻轨机器人沿轨迹行至充电处后,首先检测电池温度、电量等信息,判断是否需要充电,如果均满足条件之后,开始充电,其充电过程分为3个阶段:第1个阶段为涓流预充电,通过VFBMIN引脚检测电池电压,若电池过放,大电流会对电能不足的电池造成非常大的冲击,从而导致机器人电池损坏,涓流预充电的作用是激活机器人电池,通过设计的最大充电电流的1/15给电池充电,使机器人电池安全进入到充电状态;第2个阶段为恒流充电,首先设计限流电阻RSENSEA和RSENSEB控制电感上的最大电流,如果电感电流过大,则控制开关管Q1关断4个周期后重新检测电流,然后设计电阻RCS控制充电电流最大值,使此阶段充电电流保持最大恒定值,此时充入电池的电量快速增加,电池电压快速上升,从而提高充电速度;第3个阶段采用恒压充电,在此期间充电电压保持恒定,充电电流下降,电池电压缓慢上升,该方法可以有效避免电池充电后期因充电电流过大而造成极板活性物质脱落和电能的损失,从而高效率地将电池剩余电量充满。

图4 后级充电管理电路Fig.4 Charging management circuit on post stage

3 系统参数设计

3.1 单管逆变补偿网络的设计

由于ICPT系统通过具有较大漏感的松耦合变压器传递能量,效率比较低。为了增大传输功率,采用谐振电路对漏感进行一定的补偿。常用的补偿方式分别为:电容原边串联—副边串联SS(series and series)补偿、电容原边串联—副边并联SP(series and parallel)补偿、电容原边并联—副边串联PS(parallel and series)补偿和电容原边并联—副边并联PP(parallel and parallel)补偿。一般PS、SS补偿多用在小功率的场合,而PP、SP补偿多用在大功率的场合。

本文采用PP补偿方式,原边并联补偿方式的优点是谐振电流不经过开关管而仅在谐振电感电容内部流动,因此在谐振电流较大时,此补偿方式可以极大减少开关管的电流应力。副边并联补偿方式的优点是可以使输出电压纹波减小。

3.2 单管逆变电路建模

如图2简化电路,把副边电路等效到原边,建立ICPT系统的原边电路模型。

副边等效阻抗为式中:ω为角频率;M为原副边线圈互感;RS为副边补偿电容;CS为副边补偿电容;RL为等效负载电阻(为简化分析,将副边电路看成纯电阻)。

虽然后级电路准许一个宽范围的输入电压,但此设计仍要求前级电路输出恒定电压,所以当RL增大(或减小)时,RL上的电流将会减小(或增大),从而代表后级负载减轻(或加重)。

原副边线圈内阻相对较小时,由式(1)可得

式中:ω0为谐振角频率,为

通过计算可知,ICPT系统CP与RL无关,但实际中,负载的变化对系统稳定影响很大。

3.3 软开关实现方法

在前级电路中,控制开关管Q工作频率变化可调整输出电压的大小,但原边谐振电容CP选定后,当开关管的工作频率增大时,死区时间会相应减小,并且当开关管工作频率等于或大于某个临界值谐振频率。

图5 过零检测电路Fig.5 Zero detection circuit

此外为提高传输功率,系统原边的阻抗角还要接近 0,即时,将无法实现零电压开通,因此为保证开关管能零电压开通,留有一定的死区时间,就需为开关管增加一个软开关检测电路。图5所示为软开关过零检测电路。

图5中,Rc1、Rc2组成电压采样电路,可将开关管耐压降到单片机可操作电压范围之内,传输到单片机的ADC端口之中用于监控开关管的耐压,再通过计算由PWM端口输出驱动信号控制开关管。在驱动信号到来之前的1 μs,由单片机的ADC端口采样开关管电压,检测开关管耐压是否降到0。如果开关管电压不为0,则单片机需要减小驱动信号的占空比。

4 仿真与实验

基于saber对前级ICPT系统进行了仿真,主电路仿真波形如图6所示。图中,Uge为开关管Q的脉冲驱动波形,Uce为开关管Q上的耐压波形,Ice为开关管Q上的电流波形,Uo为前级电路输出电压波形。可以看出,Uge为正脉冲信号时,Uce电压为0,Ice开始由负值逐渐增大,此时前级电路工作在零电压开通状态。

图6 ICPT系统仿真波形Fig.6 Simulation waveforms of ICPT system

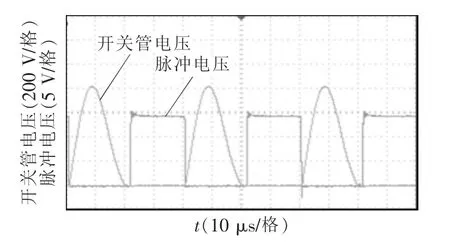

本文搭建了实际样机,其参数如下:前级电路输入为220 Vac;原边LC滤波电路中电感为300 μH,电容为 10 μF;原边线圈电感为 180 μH,副边线圈电感为60 μH,原副边线圈相隔3 cm,CP=100 nF,CS=1 000 nF,M=32 μH,L2=150 μH,C2=2 200 μF,后级电路的输入电压值即为前级电路的输出电压32 V,后级电路中的限流电阻RSENSEA=0.006 Ω,RSENSEB=0.006 Ω,RCS=0.015 Ω,L4=20 μH。图7为开关管Q开通时的软开关波形,图中,方波为脉冲电压,馒头波为开关管电压,由图中可看出当脉冲电压来临时开关管电压为0,即实现了软开关技术。

图7 软开关波形Fig.7 Waveform of soft switching

前级输出电压32 V在LTC4020芯片的可操作输入电压范围内;后级电路为锂电池 (24 V/24 Ah),其充电曲线如图8所示。检测电池电压时,由于电池电压低于正常充电电压(设计电池正常充电电压最小值为20.4 V),第1阶段即为涓流预充电,充电电流为最大充电电流的1/15,经过约20 min充电后电池电压达到要求,进入第2阶段恒流充电;此时电池电压快速增大,当电池电压接近饱和电压时,转入第3阶段恒压充电,此阶段为电池提供25.2 V的恒定电压,充电电流逐渐减小,4 h后充电电流接近为0,电池电量充满。

图8 锂电池充电波形Fig.8 Charging waveform of lithium battery

5 结语

为寻轨机器人用锂电池,提出一种单管逆变ICPT电路与电源管理LTC4020芯片相结合的无线充电方案。仿真和实验证明,所提出的新型无线充电方案能够安全快速地给机器人充电,且具有过流、欠压、软启动等各类功能;相对传统有线充电方法,具有充电时不接触、不磨损、不产生电火花、安全可靠等特点;相对于其他一些无线充电方案,具有电路结构简单、无线电能传输效率高和可靠性高等特点,具有可推广的应用前景。