基于GMAW熔池轮廓特征的焊接缺陷研究

朱彦军,吴志生,2,王安红,厉雷钧,2

(1.太原科技大学材料科学与工程学院,山西太原030024;2.阿尔伯塔大学加拿大国家焊接中心,加拿大)

0 前言

在弧焊机器人自动焊接中,由于CO2气体成本低,且I型坡口生产工艺简单、效率高,所以工业中广泛采用CO2气体保护焊焊接I型坡口。但是在焊接中容易出现焊接偏差、超标错边、焊塌、焊穿等问题。焊接专家希望采用机器视觉实时获取熔池图像信息,并处理熔池图像以获得丰富的焊接质量信息,实现闭环控制焊接系统,有效提高焊接质量[1]。

熔池图像携带了丰富的焊接质量信息,信息来源包括熔池图像灰度信息[2-3]、熔池图像轮廓信息[4]等。摄像机拍摄位置不同,获得焊接信息不同。如:①焊枪前后同时架设摄像机,拍摄熔池前后图像,根据熔池与CCD摄像机的位置关系,计算出完整的熔池轮廓[5-6];②摄像机架设于焊枪行走路径后方,拍摄熔池后方图像,熔池轮廓信息能反映焊接熔透状态[7],但是熔池前区信息不完整;③摄像机架设于焊枪行走路径前方,拍摄熔池前方图像,熔池轮廓信息能反映焊接偏差量[4,8]。

基于视觉的焊接缺陷研究主要有:主动式单目焊缝跟踪[9-10]、主动式单目视觉焊接质量控制[11-12]、被动式单目焊缝跟踪[13-14]、被动式单目视觉错边自动检测[15]。

本研究基于单目被动视觉,利用复合滤光技术采集I型坡口熔池前方图像。利用MATLAB软件处理图像,根据图像平均灰度值判断弧光对熔池图像的干扰,以及限定小波模极大值算法中阈值的设置,提取出熔池轮廓,揭示熔池轮廓特征与焊接偏差、错边、焊塌、焊穿等焊接问题的内在规律。

1 视觉传感系统

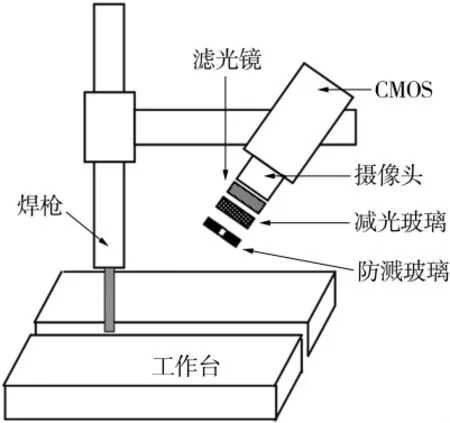

试验系统包括弧焊机器人工作站、图像采集系统和信号采集系统三部分。弧焊机器人工作站包括:弧焊机器人MOTOMAN-UP6、焊接电源MOTO WELD-S350。图像采集系统包括工业相机、外触发系统、复合滤光系统(滤光片、减光片、小孔镜片);信号采集系统选用普通计算机。软件主要包括∶Visual C++6.0、MATLAB软件和图像采集软件。系统结构布局如图1所示。相机距熔池25 cm,相机轴线与水平面成40°角并斜向下指向熔池。

1.1 相机触发系统组成

相机选用水星MER-301-125U3M,相机镜头为M2518-MPW2,拍摄帧率125 fps,工作方式为电弧电压下降沿外触发。外触发系统由供电系统、霍尔电压传感器、同向电压比较器LM358组成。当电弧电压高于10 V时触发信号5 V,电压低于10 V时触发信号0.5 V,相机触发信号示意如图2所示。

为减少焊接不稳定时采集到受弧光干扰严重的熔池图像,设置下降沿延迟触发拍照;为减小相机移动时抖动导致图像模糊,选用全局曝光并尽量缩短曝光时间。

图1 GMAW实验系统Fig.1 GMAW experiment system

图2 相机触发信号示意Fig.2 Schematic diagram of camera trigger signal

1.2 滤光系统

工业相机采集短路熔滴过渡时的熔池图像,滤光系统参考文献[16]。通过试验比较,复合滤光系统采用630±10 nm窄带滤光片,加1片10%减光片。为了保护相机和降低熔池图像中次像的影响,滤光片外侧加装小孔挡板并缩短拍摄曝光时间。此时图像较暗,需增加拍摄增益10 db。视觉传感系统示意如图3所示。

2 熔池图像采集与轮廓提取

2.1 试验焊接工艺参数

试验采用GMAW,接头形式为I型坡口对接,母材为Q235,工件尺寸180 mm×50 mm×3 mm,保护气体为CO2,选用φ1.2 mm的H08Mn2SiA焊丝,预处理方式为砂纸打磨去锈。焊接工艺参数见表1。

2.2 熔池图像轮廓提取

熔池边缘特征是最基本的图像特征,携带了丰富的焊接信息[17]。熔池图像背景与熔池部分不相关,为提高图像处理速度,设置ROI截取熔池图像部分,其余部分不考虑。

图3 视觉传感系统示意Fig.3 Schematic diagram of visual sensing system

表1 焊接工艺参数Table 1 Welding parameter

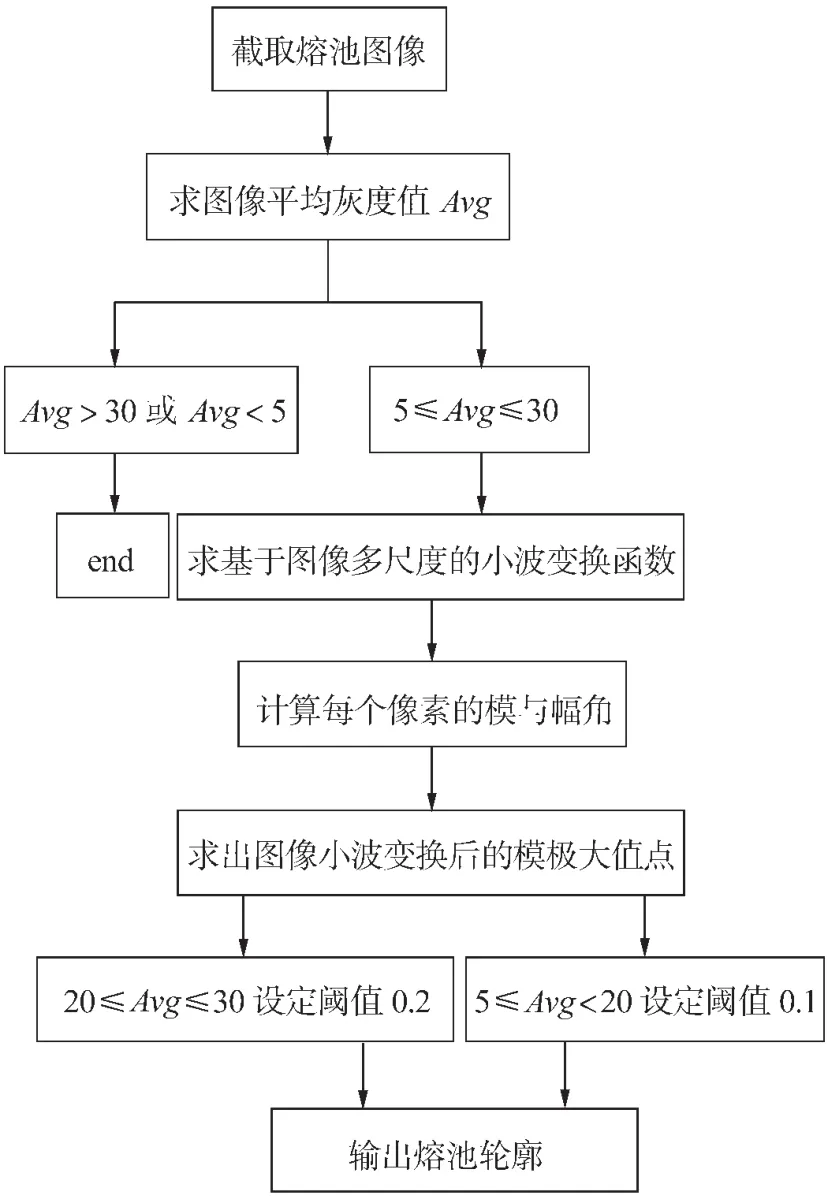

熔池图像边缘表现为图像上的不连续性,熔池轮廓就是图像上的局部奇异点。小波变换将这些奇异点定义为局部极大值点。因此,利用小波变换检测熔池边缘的思路就是用小波系数模的局部极大值来检测图像边缘,算法参考文献[18]。该算法的实现流程如图4所示。

首先,设置ROI截取熔池图像,对图像进行中值滤波。然后,求图像平均灰度值Avg:Avg>30时熔池图像受弧光干扰严重,不对该图像进行处理;20≤Avg≤30时弧光微弱,熔池轮廓清晰,能反映焊接稳定时的熔池特征;5≤Avg<20熄弧后熔池冷却,熔池面积减小,可能出现焊塌甚至焊穿;Avg<5时熔池凝固,不对该图像进行处理。最后,利用小波变换模极大值计算出每个像素的模与幅角。设定阈值,经过大量实验发现,20≤Avg≤30时阈值取0.2,5≤Avg<20时阈值取0.1,可得到较完整的熔池轮廓。

3 熔池图像特征提取

3.1 熔池图像特征分析

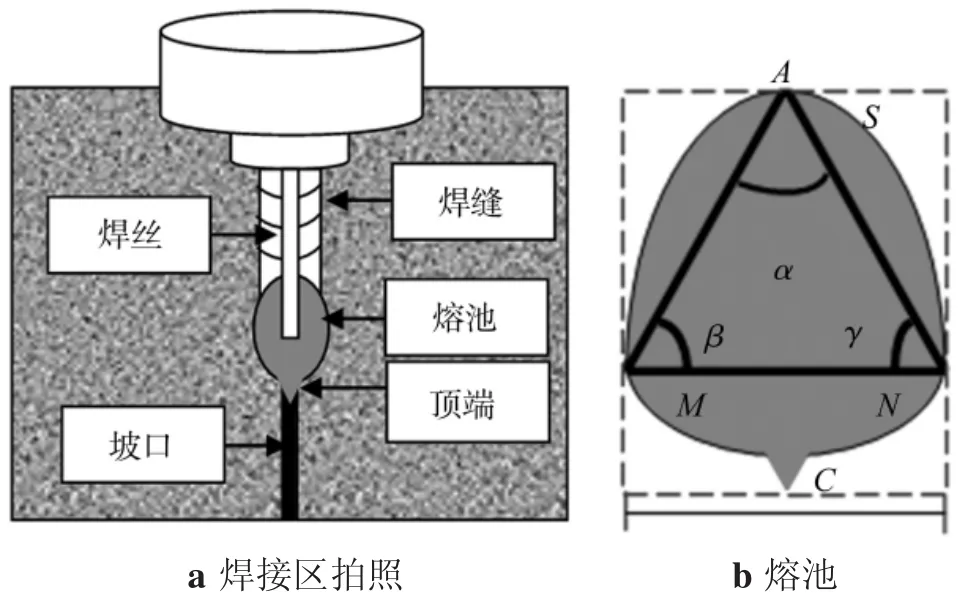

焊接过程中焊丝熔化,熔滴主要在重力、电弧力和表面张力作用下填充坡口。工业相机在焊枪前方倾斜拍摄熔池图像时,熔池底部发出的光从工件坡口进入工业相机,此时熔液为红色,坡口、工件为黑色,由于坡口间隙狭窄,所以熔池顶端为尖形,如图5a所示。

图4 边缘检测流程Fig.4 Flow chart of edge detection

图5 焊接区示意Fig.5 Sketch map of welding area

3.2 特征参数提取

选取熔池特征参数(见图5b)分别为:①熔池面积S、平均灰度值Avg,能反映焊接过程的热输入量。②取熔池最宽的一行作为熔宽C;设熔池轮廓最左、右顶点连线MN的长度为Z,Z/C可反映熔池的错边量,Z/C越大错边量越大。③以熔池最外侧为顶点做一个长方形(见图5b中的虚线长方形),长方形上边沿中间点定义为A点,线段AN与线段AM的夹角为α,电流、电压不变时,α可反映焊接速度,焊接速度越大,α越小;α突然增大说明熔池在冷却,可能出现焊塌甚至焊穿。④线段MN与线段MA的夹角β,线段NA与线段NM的夹角γ,当焊丝对正坡口中心时,β/γ>1 时左侧工件较高,β/γ<1 时右侧工件较高。

4 基于熔池特征参数的焊接缺陷分析

4.1 焊接偏差检测

在摄像机坐标平面xOy上的焊丝、母材、I型坡口、焊接偏差量、错边量对应关系如图6所示。

图6 焊接偏差、错边示意Fig.6 Principle diagram of weld deviation,mismatch

焊接过程焊接偏差源于:①焊件加工和装配误差造成的焊缝位置或焊缝尺寸不一致。②焊接过程中工件受热及散热条件改变造成的焊接变形所引起的对缝间隙变化、对缝错边变化等。

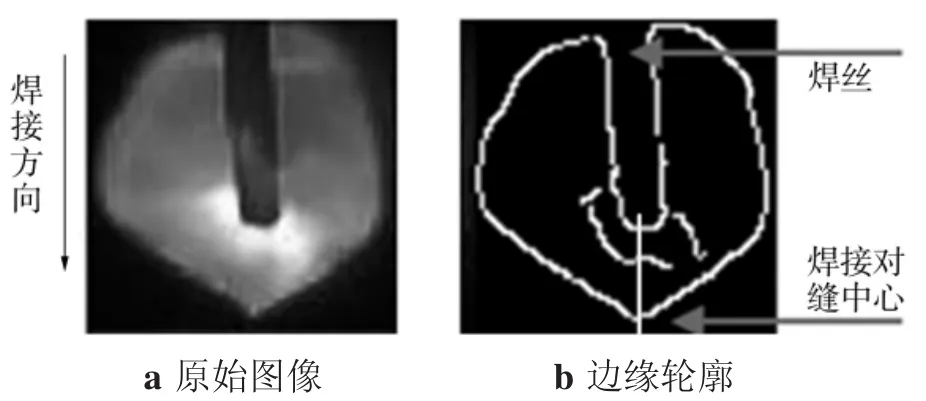

焊接稳定后焊接无偏差的熔池图像如图7a所示,提取到完整的熔池轮廓如图7b所示。由7b可知,熔池尖端为焊接对缝中心,熔池尖端与焊丝中心一致,无偏差。

图7 熔池图像Fig.7 Image of molten pool

图8 a为存在偏差时的熔池图像,8b为提取的熔池边缘轮廓,焊丝中心线与熔池尖端的水平距离作为焊接偏差量d。

图8 焊接偏差熔池图像Fig.8 Image of molten pool of welding deviation

文献[19]研究管道焊接,利用该方法检测焊材坡口500时的焊接偏差,算法稳定,可应用于管道线上自动焊接偏差检测。

4.2 错边检测

4.2.1 焊丝对正坡口中心

焊接过程中的错边源于卡具装配精度、板材成型质量、焊接过程中板材受热变形等。错边的危害包括:减小焊接有效壁厚、焊接根部出现未焊透、错边部位容易发生化学腐蚀,影响焊接成形质量和使用寿命。因此,实现焊接过程的错边实时在线自动检测对精确控制焊缝成形十分重要。

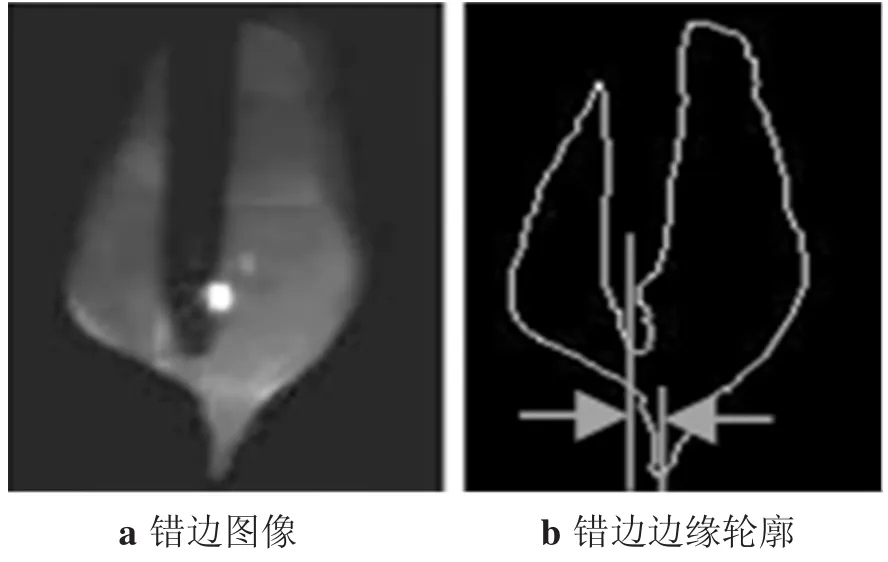

图9 错边熔池图像Fig.9 Image of molten pool of mismatch

图9 a为焊接错边2mm时的熔池图像,图9b为熔池轮廓。错边的存在使得焊枪两侧母材不共面,造成焊接过程中熔池倾斜,母材低的一侧熔池面积较大。图9b右侧面积较大,熔长较长,熔池前端距焊丝投影距离较长L1>L2;熔池宽度C小于熔池轮廓最左、右顶点连线 MN 的长度 Z,Z/C>>1,β/γ>1,熔池左侧工件较高。

4.2.2 焊丝偏向左侧高工件

图10a为焊丝在坡口中心左侧1 mm处且左侧工件比右侧工件高0.5 mm时的熔池图像,图10b为熔池轮廓。由于焊丝偏左,工件左侧比右侧高,所以熔池右侧面积较大,熔长较长;熔池宽度C小于熔池轮廓最左、右顶点连线MN的长度Z。

图10 焊丝偏向左侧高工件Fig.10 Welding wire deviate to the left high workpiece

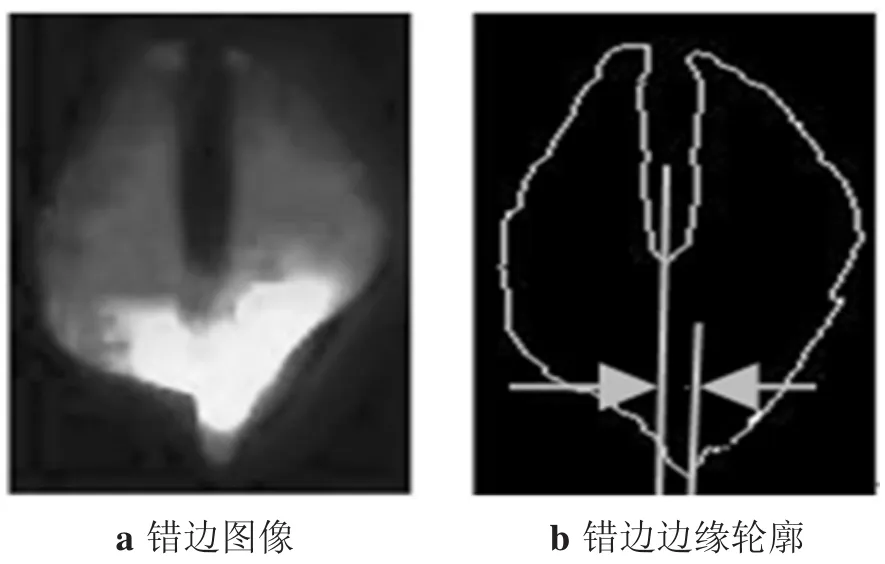

4.2.3 焊丝偏向左侧低工件

图11a为焊丝在坡口中心左侧1 mm处且左侧工件比右侧工件低0.5 mm时的熔池图像,图11b为熔池轮廓。由于焊丝偏左,工件左侧比右侧低,所以熔池左侧面积较大,熔长较长;熔池宽度C小于熔池轮廓最左、右顶点连线MN的长度Z。

图11 焊丝偏向左侧低工件Fig.11 Welding wire deviate to the left low workpiece

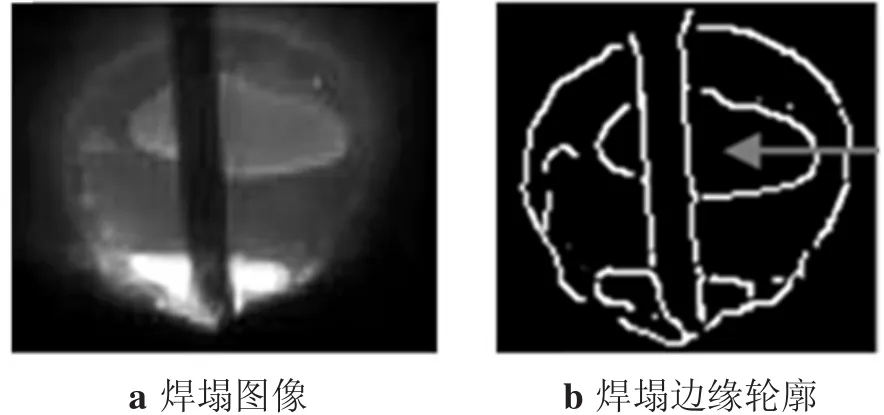

4.3 焊塌、焊穿检测

焊接过程中熔池形状与热输入量、坡口间隙有关。热输入量较大,使得焊接过程母材受热产生热积累造成焊塌甚至焊穿;焊接对缝间隙较大时也会造成焊塌、焊穿。热输入量过大,母材大量熔化,液态金属受重力作用开始下塌,如图12a所示,如果液态金属未滴下,液态金属在焊材背面堆积成焊瘤。如果有液态金属滴下则导致焊穿,如图13a所示。

焊塌时熔池图像有较明显的特征,如图12所示,熔池平均灰度Avg、熔池面积S、熔宽C减小,夹角α增加。继续焊接出现焊穿(见图13),熔池平均灰度Avg、熔池面积S、熔宽C进一步减小,夹角α继续增加。

文献[20]利用被动式单目视觉系统采集焊枪运动方向后方熔池图像,通过同步对比试验研究焊穿时池熔图像特征与焊接缺陷的映射关系,得到相似结论。

图12 焊塌熔池图像Fig.12 Image of molten pool of weld collapse

图13 焊穿熔池图像Fig.13 Image of molten pool of burning through

5 结论

(1)在焊枪行走路径前方架设被动式单目视觉图像采集系统,设计工业相机的外触发电路系统,优化复合滤光系统,编程优化工业相机软件触发系统,以采集清晰的熔池图像。

(2)利用熔池图像平均灰度值判断弧光对熔池的干扰程度。平均灰度值较高时,弧光干扰严重,不能提取完整的熔池轮廓。该方法有效去除了焊接不稳定时拍摄到的受弧光干扰严重的熔池图像,有效优化了图像边缘检测流程,提高算法效率。

(3)进一步利用平均灰度值限定小波变换模极大值边缘检测算法中的阈值,提取出完整的熔池轮廓。

(4)通过提取熔池边缘特征参数来表征GMAW焊接过程的焊缝位置和热输入量的变化情况。结果表明:①熔池尖端与焊丝中心对齐时焊接无偏差,反之存在偏差;②Z/C>1时,β/γ可以反映焊接错边;③电流、电压不变时α能反映焊接速度;其次,α突然变大且Avg减小,熔池面积S减小,熔池宽度C减小可反映焊塌和焊穿。

(5)熔池轮廓尖端特征能反映焊接对缝中心;熔池轮廓能反映焊偏、错边、焊塌、焊穿等现象。