铝-钢异种金属薄板的点焊技术研究现状

任江伟 ,陈捷狮 ,俞志平 ,杨尚磊 ,郑永佳 ,周细应

(1.上海工程技术大学材料工程学院,上海201620;2.上海鑫燕隆汽车装备制造有限公司,上海201900)

0 前言

随着全球各行业对环保要求的提高,轻量化成为汽车行业发展的主流。铝合金是目前汽车行业应用最为广泛的轻量化材料,如老款奥迪A8、凯迪拉克CT6、特斯拉Model S等车型几乎都采用了全铝车身。但是铝合金的特性使得全铝车身不能完全满足汽车日益高涨的安全性要求。因此,铝-钢混合结构车身成为汽车行业的焦点。2004年宝马公司推出采用铝-钢混合结构的车身;2006年奥迪公司在TT跑车上应用了铝-钢混合车身结构[1]。对于白车身的制造,零部件多为薄板件,连接型式多为搭接,因此适用各种点焊方法。一般白车身上包含多达4 000~6 000个焊点,因此,焊点质量的可靠性是汽车制造业面临的挑战。

近年来,许多点焊技术都用于铝-钢的连接,包括电阻点焊、搅拌摩擦点焊、超声波点焊、钎焊、机械连接技术(自穿刺铆接、无铆钉铆接、自攻螺纹连接等)等。钎焊能够实现异种金属的连接,但效率低,工艺较难控制,对工件尺寸及外形也有特殊要求,不利于批量生产。机械连接技术对材料的适用性强,但是外观质量较差,未能实现冶金结合[2]。本研究主要分析电阻点焊、搅拌摩擦点焊和超声点焊3种工艺方法制备的接头的组织特征和力学性能。

1 铝/钢异种金属的焊接性

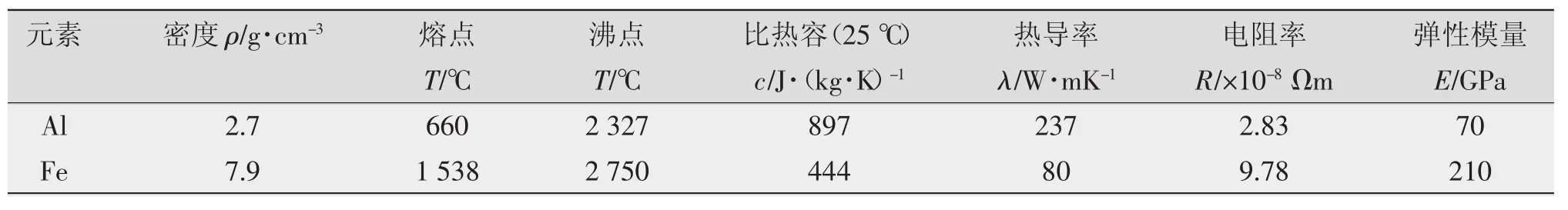

Al和Fe的主要物理性能参数见表1。由表1可知,两者之间的熔点相差太大,造成两者难以同时熔化;两者的密度差异导致熔池中的元素难以均匀分布,容易产生偏析和夹渣;两者的导热率和弹性模量差异导致焊接过程中及焊后的变形和残余应力较大,容易产生裂纹。此外,根据Fe-Al二元合金相图,Al与Fe之间会发生化学反应并生成多种金属间化合物,如 AlFe3、AlFe、Al2Fe、Al5Fe2和 Al3Fe等,会对铝/钢异种接头的力学性能产生显著影响。

表1 Al和Fe的主要物理性能参数

2 铝/钢异种金属的电阻点焊

电阻点焊(Resistance Spot Welding)是汽车制造行业应用最为广泛的焊接技术[3],具有接头质量高、辅助工序少、无需填充材料、生产效率高、易于自动化等优点。在铝/钢异种金属电阻点焊过程中,由于铝合金和钢的共同熔化和反应,极易形成金属间化合物,因此如何控制金属间化合物生成和长大,从而降低其对接头力学性能的影响,是目前的研究重点。

Sun Daqian等人进行了1.0 mm厚16Mn钢和1.5 mm厚6063-T6铝合金的中频电阻点焊,研究了电极和工艺规范对接头强度的影响[4]。焊接采用了传统的F型CuCr1Zr合金电极和优化电极,其中钢侧为圆锥型电极,尖端直径10 mm,铝侧为球形电极,电极直径70 mm。研究结果显示,铝合金侧的熔核由胞状晶、胞状树枝晶和等轴晶的α-Al固溶体和细小的Mg2Si颗粒构成。钢/铝界面区包含钢侧的舌状Fe2Al5层和铝侧的针状Fe4Al13层。采用F型电极时,熔核直径、接头拉剪强度均随着焊接电流和焊接时间的增加而提高。热输入过大时,铝合金侧热影响区的过时效软化、化合物增加、铝/钢界面形成缩孔等原因导致接头强度降低。在采用F型电极和优化的工艺规范条件下,接头的最大拉剪载荷为2 534 N。采用优化电极后,由于改善了焊点区的温度分布,接头强度和成形质量得到显著改善。在采用优化电极和相应优化工艺规范的条件下,接头的最大拉剪载荷可达3 623 N,较前者提高了约43%。

Qiu Ranfeng等人进行了1.0 mm厚A5052铝合金和低碳钢的电阻点焊,焊接时在铝合金侧采用了钢制工艺垫片,焊接时间0.2 s,电极压力2 kN,焊接电流6~12 kA[5-6]。研究表明,焊点外围区域形成了FeAl3相,反应层的厚度总体较薄,化合物呈不连续状态,且化合物层的厚度随着焊接电流的增大而降低。在焊点中心形成了两种化合物,近钢侧为Fe2Al5相,近铝侧为FeAl3相。焊点中心处的反应层厚度大于焊点外围的反应层。在焊点内部,越靠近焊点中心,反应层厚度越大,钢/Fe2Al5界面的不规则性降低,而Al/FeAl3界面的不规则性增大。在焊点断裂过程中,在外围区域时,裂纹沿铝合金扩展;而在焊点中,裂纹沿反应层扩展。当反应层厚度超过1.5 μm时,界面反应层会导致电阻点焊接头的十字拉伸强度降低。

Qiu Ranfeng等人还进行了1.0 mm厚A5052铝合金和冷轧钢SPCC、奥氏体不锈钢SUS304的电阻点焊,研究了界面反应层的构成对接头力学性能的影响[7-8]。焊接时铝合金侧使用钢垫片,焊接电流6~12 kA,焊接时间0.2 s,电极压力1 715 N。研究表明,A5052/SPCC接头中形成了由Fe2Al5和FeAl3构成的、较厚的两层状反应层,A5052/SUS304接头中则形成了由Fe2Al5和FeAl3构成的锯齿状反应层。反应层的厚度均随焊接电流变化而变化,同时受材料组合和位置区域的影响。界面反应层不影响A5052/SUS304接头的拉剪强度,但会影响A5052/SPCC接头的拉剪强度。而接头的十字拉伸拉伸强度与不连续反应层的比例有关。通过控制不连续反应层的形成,可以获得性能良好的点焊接头。

由于镀锌钢板在汽车行业的广泛应用,镀锌钢板与铝合金的电阻点焊也受到了广泛关注。Nannan Chen等人进行了1.2 mm厚AA6022-T4铝合金和2.0 mm厚热浸锌低碳钢(HDG LCS)的中频直流电阻点焊,研究接头在拉剪状态下的力学性能、断裂模式和断裂机制[9]。结果发现,形成了3种断裂机制和断裂模式:金属间化合物层的半脆性或脆性断裂导致界面断裂;铝合金熔核区的韧性断裂导致厚度断裂;铝合金热影响区的韧性断裂导致纽扣拉断。接头的断裂模式和力学性能主要依赖于金属间化合物层、铝熔核和铝热影响区的尺寸和性能,其中金属间化合物层的厚度是最重要的影响因素。当金属间化合物层厚度小于3 μm时,形成纽扣拉断或者厚度断裂。铝熔核尺寸或者钢突起高度的增大有利于提高接头的拉剪载荷,并促进向纽扣拉断的转变。当金属间化合物层的厚度大于3 μm时,易形成界面断裂,即使铝熔核的尺寸和钢突起的高度较大。高焊接电流、短焊接时间有利于铝熔核的长大,并使金属间化合物层的厚度保持在较低水平,显著提高接头的力学性能。

Arghavani M.R.等人分别进行了2 mm厚5052铝合金与1 mm厚DC01钢(PS-Al接头)及1 mm厚镀锌低碳钢(GS-Al接头)的电阻点焊,研究锌层对点焊接头组织特征与力学性能的影响[10]。结果表明,与GS-Al接头相比,PS-Al接头中形成的熔核体积较大,这是由于镀锌钢板与铝合金间的接触电阻较小,熔化锌层消耗的热量较低造成的。尽管PS-Al接头中形成的熔核体积较大,但是由于熔化的锌层被挤出到熔核外部边缘,所以PS-Al接头和GS-Al接头中的熔核直径基本相当。此外,PS-Al接头中,金属间化合物层的厚度随着焊接电流的增大而增加。而在GS-Al接头中,当焊接电流小于12 kA时,由于接头界面处的产热增加,金属间化合物层的厚度随着焊接电流的增大而增加。但是当焊接电流大于12 kA时,随着焊接电流的增大,金属间化合物层的厚度反而减小。与PS-Al接头相比,GS-Al接头中形成的金属间化合物层的厚度较薄。这与焊接过程中锌层的蒸发及振动有关。振动导致接头界面处金属间化合物的破坏和分离。锌层的存在导致两个接头的力学性能差异显著。当焊接电流小于12 kA时,GS-Al接头形成不完全连接,接头力学性能较低,GS-Al接头的最大拉剪载荷低于PS-Al接头。但是,当焊接电流大于12 kA时,由于GS-Al接头的拉伸应力较低,接头中金属间化合物的厚度低于临界值(小于5.5 μm),因此GS-Al接头的断裂载荷高于PS-Al接头。

3 铝/钢异种金属的搅拌摩擦点焊

搅拌摩擦点焊(Friction Stir Spot Welding)可以形成点焊的搭接接头,其焊缝外观与电阻点焊的类似,因此在汽车制造行业引起很大关注。搅拌摩擦点焊过程所需热输入远低于电阻点焊,是连接铝合金/钢异种金属的有效方法[11-12]。

S.Bozzi等人进行了1.2 mm厚6016铝合金和2 mm厚IF钢镀锌板的搅拌摩擦点焊,研究旋转速度、压入深度与金属间化合物层之间的关系[13]。结果表明,金属间化合物层由长度200 nm的椭圆形沉淀物缠结构成。当旋转速度和压入深度较大时,金属间化合物层为FeAl2和Fe2Al5,其硬度分别为1 000 HV和1 100 HV。金属间化合物层对于改善焊点强度有利,其厚度随着旋转速度和压入深度的增大而增加。但是,当金属间化合物层太厚时,裂纹容易在该处萌生,并沿化合物层扩展。

Joaquin M.Piccini等人进行了2.0 mm AA6063-T6铝合金和0.7 mm镀锌低碳钢的搅拌摩擦点焊,研究搅拌针长度及压入深度对焊点特征和接头性能的影响[14]。结果表明,铝合金与镀锌钢呈现锻造结合的特征,而钢未发生大的塑性变形。由于轴肩对接头表面的热机械作用,搅拌针长度的缩短有利于改善铝合金的锻造和搅拌行为。Zn颗粒弥散分布在铝合金中,在板间形成明显的Al和Fe相互扩散。搅拌摩擦点焊产生的热和压力促进了Al和钢之间的扩散连接。当搅拌针长度缩短,压入深度增加时,有效结合长度增加。当压入深度较浅时,焊点的断裂为界面断裂,断裂载荷较低。随着压入深度的增加,断裂模式转变为混合模式。当压入深度较高时,焊点的断裂转变为拉断模式。Joaquín M.Piccini等人还进行了1 mm厚AA5052铝合金和0.65 mm厚低碳钢的搅拌摩擦点焊,研究工具形貌对接头组织性能的影响[15]。结果表明,工具形貌会改变金属间化合物层的厚度、形貌和长度。采用C型工具(搅拌针直径9.6 mm,长度0.4 mm)制造的焊点形成了最连续的、最厚(约5 μm)的金属间化合物层,此条件下获得的连接区域面积也最大。金属间化合物厚度增加的主要原因是优化的工具形貌导致热输入更高。C型工具在2 s停留时间下获得了最优的接头断裂载荷,剥离试验载荷约2600N,十字拉伸载荷约220 N。

Y.F.Sun等采用一种改进的搅拌摩擦点焊技术(flat friction stir spot welding)进行了1mm厚6061-T6铝合金和低碳钢的焊接[16]。该技术包括两步:第一步,使用一种特别设计的背板,板表面设计圆形凹槽。由于金属向凹槽流动,会在焊点底部形成突起。第二步,采用无搅拌针的旋转工具消除突起和孔。在传统的搅拌摩擦点焊过程中,金属的流动通常与接头界面平行,因此需要较高热输入帮助扩散连接。而采用该改进FSSW技术后,金属的流动与接头界面不平行,能以较低的外加压力和较低的旋转速度实现两板间的强力连接,降低热输入,从而降低金属间化合物的形成。研究结果还证实,焊后的Al/Fe界面处未发现金属间化合物层,但在Al/Fe界面附近形成了非晶结构。这表明焊接时的温度较低,界面组织的形成是强烈塑性变形过程中的机械合金化导致的。接头的拉剪测试显示,断裂呈拉断模式,最大拉剪载荷可达3 607 N。

Dong Honggang等进行了1.0mm厚Novelist AC 170 PX铝合金(PX-Al铝合金)、1.5 mm厚Aleris Superlite 200 ST铝合金(ST-Al铝合金)和1.2 mm厚T06 Z热浸锌钢板(GI)的再填充搅拌摩擦点焊(refilled friction stir spot welding),研究铝/钢接头的微观组织、力学性能和断裂特征[17]。研究发现,在铝/钢界面铝合金侧形成了富Zn和富O区,在铝合金侧和钢侧的断裂表面形成ZnO。这是由于Zn涂层被搅拌后向焊点边缘挤压,在焊点边缘形成富Zn和富O区;中心区被挤压的Zn被热塑性铝合金填充,从而形成其他富Zn和富O区。这表明铝合金侧的富Zn和富O界面层是整个接头的最薄弱环节。压入区界面处的金属间化合物层的厚度仅0.68 μm。PX-Al/GI接头的拉剪载荷为3 044 N,十字拉伸载荷为296 N。ST-Al/GI接头的拉剪载荷为4 500 N,十字拉伸载荷为359 N。所有试样在拉剪和十字拉伸过程中都断裂于铝/钢界面处。在拉剪测试中,铝/钢异种接头的断裂主要是脆性断裂,具有解理断裂和晶间断裂的特征。拉剪强度的提高是由于搅拌针压入深度增加造成的,这降低了空洞和裂纹缺陷的形成,从而提高了接头性能的一致性。

Aidan Reilly等对0.93 mm厚6111-T4铝合金和1 mm厚DC04(无锌层)、DX54Z(镀锌层)低碳钢异种材料搅拌摩擦点焊过程中的金属流动进行了试验研究以及运动学模拟,探讨了工具表面特征、焊接规范和钢板表面状态对金属流动的影响[18],其采用的搅拌头中无搅拌针。研究结果表明,搅拌摩擦点焊中的金属流动主要以圆周运动为主,在工具表面增加凹槽有利于增加表面处向心方向的金属流动。在工具与材料初始接触的前几周旋转过程中形成了两者的粘结。为了与周围的静态材料协调,滑动区朝向外部边缘。在假设金属流动为纯圆周运动的基础上,提出了一个新的金属流动动力学模型,并成功解释了试验结果。

4 铝/钢异种金属的超声点焊

超声点焊(ultrasonic spot welding)是一种高效的热-机械连接技术,可以在1 s内实现异种金属的有效连接,特别适合铝合金与钢的连接。

F.A.Mirza等人进行了1.5 mm厚Al6061-T6铝合金和AISI304不锈钢、ASTM A36钢的高能超声点焊,研究了焊接能量对接头组织性能的影响[19]。结果表明,在两个异种金属接头中都形成了FeAl3相。此外,Al/AISI304接头中还形成了Fe2Al5相,Al/A36接头中形成了Fe3Al相。尽管是固态连接,且焊接时间很短,但是金属间化合物层仍然随着焊接能量或者焊接时间的增加而长大,金属间化合物的本征脆性降低了接头的完整性。拉剪测试显示,Al/AISI 304接头的拉剪强度略高于Al/A36接头,但是Al/AISI304接头的断裂能量远高于Al/A36接头。断口分析表明,当焊接能量较低时,接头的拉剪断裂出现在Al/Fe界面处,焊接能量较高时,接头的断裂由铝合金侧熔核区边缘萌生,并向垂直于熔核的厚度方向扩展。

Farid Haddadi采用超声点焊进行了1.0 mm厚6111-T4铝合金和热浸锌DX56-Z、合金化热镀锌DX53-Z钢的焊接,研究压紧力和焊接时间对界面反应的影响[20]。结果表明,在两种接头中,振动剪切力和压紧力导致液态相沿连接界面挤出,超声点焊中的晶体缺陷也加速了富锌液相的形成;焊接时间较短时,富锌液相的凝固导致共晶组织形成,并随着焊接时间的延长而粗化。当焊接温度达到最高值且铝含量较高时,共晶组织转变为Al-Zn枝晶组织并长大。Al/DX56-Z接头中,失效主要出现在接近钢基体的厚度较大的Fe2Al(5-x)Znx(0<x<1)处。锌层和钢基体界面处的Fe2Al(5-x)Znx(0<x<1)抑制层随着焊接时间的延长变得更加连续、均匀。该层组织的性能对接头强度有显著影响。Al/DX53-ZF接头中,富锌液相渗入钢基体的高角度晶界导致晶界脆性,降低了接头的力学性能,但是Fe3Zn10和Fe5Zn21相的脆性是Al/DX53-ZF接头力学性能较差的主要原因。

Farid Haddadi等进行了1 mm厚AA6111-T4铝合金和不同镀层低碳钢的高能超声点焊,研究镀锌层对焊点界面反应和力学性能的影响[21]。研究采用无镀层DC04、热浸锌DX56-Z、合金化热镀锌DX53-ZF三种不同表面状态的低碳钢。结果表明,由于晶粒/亚晶粒尺寸的减小,热机械影响区的沉淀析出速率更高,造成该区域的最高硬度比自然时效时高10~15 HV。铝合金与DC04和DX56-Z钢超声点焊接头的力学性能仅略低于相应铝合金接头的强度(约低5%~10%)。铝合金与无镀层DC04焊接接头的剪切强度最高可达3.0 kN,此时熔核呈拉断模式,界面处形成的Al-Fe系金属间化合物是导致接头性能降低的原因。铝合金与DX56-Z钢焊接时最大载荷3.25 kN,断裂功约5 kN/mm,锌层中的Fe2Al(5-x)Znx(0<x<1)层会显著影响断裂模式。铝合金与DX53-ZF的焊接接头剪切强度仅2.6 kN,断裂功为1.25 kN/mm。

Juan M.Munoz-Guijosa等人进行了0.5 mm厚A6061-T4、A2017-T4 铝合金和 SPCC、HTSS 钢的超声点焊,并优化了工艺规范[22]。结果显示,在4种接头中,距离界面1mm以内的温度均不超过135℃,A6061/SPCC、A6061/HTSS接头的十字拉伸强度分别为281 N、460 N。A2017/SPCC、A2017/HTSS接头的十字拉伸强度分别为343 N、437 N。异种材料接头的十字拉伸载荷接近铝合金中裂纹扩展的载荷。在异种材料接头中未产生金属间化合物层。裂纹并非萌生于界面处,而是在铝合金母材中。输入能量、连接时间和初始压力是影响接头性能的主要因素。当连接时间小于优化值时,由于没有充分形成微带,接头呈现部分拉断/界面断裂的混合模式;当连接时间高于优化值时,由于对已形成微带的破坏,接头呈现部分拉断的断裂模式。初始压力影响接触区面积,从而影响最终界面尺寸和接头强度。当初始压力一定时,钢板的屈服强度决定接触面积的尺寸。

Farid Haddadi等进行了1.0 mm厚6111-T4铝合金和DC04钢的高能超声点焊,研究金属间化合物的长大行为[23]。研究发现,铝/钢超声点焊接头的强度可达3.0 kN,焊点呈拉断模式。当焊接能量较高时,由于脆性金属间化合物的形成,焊点断裂模式转变为界面断裂。在焊接早期阶段,形成了微带。随着焊接时间的延长,由于相互扩散,金属间化合物孤岛在微带处形核。金属间化合物孤岛的快速长大是由相互扩散机制控制的,并逐渐形成连续的层。当化合物层形成后,层的扩散机制控制导致化合物的长大。由于形成焓为负,在焊接早期形成的是FeAl3相。由于具有更高的动力学长大速率,当焊接时间较长时,反应层大部分为Fe2Al5相。在高能超声点焊过程中,会产生高浓度空位、位错、细晶结构或者亚结构,这些都会加速相互扩散,从而加速金属间化合物的形成,降低接头力学性能。

5 展望

基于目前对汽车轻量化和安全性的要求,由铝合金和钢构成的复合结构是车身制造的较好选择。但是铝和钢的焊接性较差,形成具有良好使用性能的接头是焊接行业面临的挑战。深入研究在不同焊接工艺条件下金属间化合物的形成和长大机制,从而实现对金属间化合物形核、长大、形态和分布的调控,改善铝/钢异种金属接头的性能是铝/钢异种金属焊接未来的发展方向。