摆动电弧立焊熔池热源模型及电流波形分析

洪宇翔 ,汤小虎 ,唐碧波 ,芦 川

(1.清华大学先进成形制造教育部重点实验室,北京100084;2.湘潭大学焊接机器人及应用湖南省重点实验室,湖南湘潭411105)

0 前言

立向焊接是大型结构件焊接制造中的重要焊接工艺方法[1-2],随着装备大型化发展和可靠性要求的提高,发展高效高质量立焊技术是先进成形制造领域发展的必然趋势。由于立焊过程稳定性及焊缝质量与焊接熔池密切相关,研究立焊熔池形态与成形阶段对焊接质量的影响具有重要的理论意义和工程价值[3]。

1 三轴立焊机器人试验平台

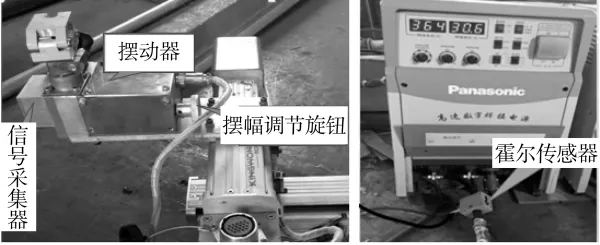

试验平台采用自行研制的三轴立焊机器人,焊丝型号为H08Mn2SiA,直径1.2 mm,保护气体为CO2气体,总流量12 L/min。机器人本体及控制系统平面如图1所示。

图1 三轴立焊机器人试验平台Fig.1 Triaxial vertical welding robot test platform

该平台采用摆动电弧传感器实现焊缝实时跟踪,其核心部件为摆动电弧传感器、信号采集器和霍尔传感器。采用松下焊接电源,通过十字滑架实现焊缝在平面的补偿跟踪功能,滚珠丝杠导轨承载焊接手臂实现在焊接方向的运动功能,由焊接控制系统中的LED显示屏和按键箱对焊接过程进行控制与检测,系统部件如图2所示。焊缝跟踪控制部分由电弧传感器、霍尔传感器、信号处理电路、DSP处理器、驱动控制电路组成,焊接控制流程如图3所示。

2 立焊熔池的仿真建模

2.1 熔池体积热源模型

在立焊状态下,熔滴受重力和电弧热流的影响分布不对称。受焊速影响,电弧前方的加热区略小于后方的,加热区不是关于电弧中心线对称的单个半椭球体,而是双半椭球体,并且电弧前后的半椭球形状不同。双椭球体分布区域如图4所示,受重力影响的焊缝横断面呈“倒喇叭”状。为展现熔池在重力情况下的体积分布情况,提出适用于本试验CO2气体保护焊的双椭球体热源模型[4]。

图2 焊缝跟踪系统部件Fig.2 Parts of weld seam tracking system

图3 立焊机器人焊接控制流程Fig.3 Welding control process of vertical welding robot

图4 双椭球体分布区域Fig.4 Distribution area of double ellipsoid

2.2 熔池仿真结果

由熔池受力分析可知,在熔池成形过程中,立向下焊与立向上焊从焊接参数设置方面就有所不同,故需要根据具体焊接情况进行仿真建模[5]。

建立双椭球热源模型,仿真立向下焊熔池状态如图5和图6所示。由于受重力影响,立焊熔池有向下运动的趋势,熔深相对平焊状态较深,验证了其在下垂过程中熔池变薄、热传输现象加强,熔宽相对平焊状态较宽,验证了其在电弧压力与重力的影响下,熔池向两侧铺展开,使得熔池呈现凹型,应力集中减少[2]。

图5 熔池截面仿真Fig.5 Simulation diagram of molten pool section

图6 熔池立体仿真Fig.6 Three-dimensional simulation diagram of molten pool

图7 熔池截面仿真Fig.7 Simulation diagram of molten pool section

建立双椭球热源模型,仿真立向上焊熔池状态如图7和图8所示。由于受到重力影响,立焊熔池有着向下运动趋势,熔深相对平焊状态较深,重力方向与焊接方向相反,熔池在远离电弧热传输的方向冷却,根据体积力与重力作用形成了熔池在纵向上的堆叠作用,即形成了较高的余高。根据三维仿真图可知,立向上焊过程中热传输过程集中在较窄熔池,在侧壁融合过程中存在一定的热扩散现象。远离电弧压力的熔池使得电弧作用的熔池变薄,加大了热输入量,使得在较低焊接参数下也能获得较深的焊缝熔深。

图8 熔池立体仿真Fig.8 Three-dimensional simulation diagram of molten pool

3 滤波方法与试验分析

3.1 修正型中值滤波方法

焊接过程受到外界的干扰较大,在获取有效信息的过程中存在很多干扰性信息,如脉冲噪声、弧光干扰、电磁信号干扰、送丝不均噪声、焊接电源噪声等,为了采集信号中的有效信息,消除以上各种不利因素的干扰,滤除噪声显得尤为重要[5]。常规的滤波方法有平均值滤波、中值滤波、数学形态滤波等。

试验采用低频状态下的CO2气体保护焊工况,提出一种修正型中值滤波方法,使波形过滤效果更好、稳定性更高。

具体算法如下:当焊接开始时,经过中值滤波初步分析过的信号值陆续通过修正运算,对其按区间进行运算,依次记为 S1,S2,…,Sn。由于本焊接机器人采用光码盘采集焊缝波形数据,前6个数据不计入计算,且刚开始时电弧不稳,所以删除最初3个周期的总和值,系统直接从第4个和值进行测定处理,具体测定步骤如下:

(1)依次系统计算。

(2)计算Sj的平均值。

考虑到该滤波方法是针对摆动电弧传感器过滤波形使用的,在扫描处理数据过程中,数据之间基本上保持连续性,出现大的波动则极有可能是噪声信号。从整体上看,基于中值滤波的修正方法很好地使采集数据进行自主的淘汰筛选,并且随着波形的不断采集,波形趋势越来越稳定,剔除异样的信号值,系统自然地将各个信号值联系起来,完成波形整体过滤。

通过计算标准值,波形前后的信号值偏差为

式中 kh为系统设定的比例系数。

3.2 立焊波形过滤

通过对常规中值滤波的修正算法采集与过滤立焊过程的波形,立向下焊的焊接电流波形对比如图9所示,立向上焊的焊接电流波形对比如图10所示。

试验结果表明,信号经过修正型中值滤波方法过滤后,有效去除了边缘的尖端与突变部分,即很好地过滤了短路过渡中峰值飞溅产生的噪声信号,还原了真实的焊接信号,获得光滑连续的曲线。同时也验证了在熔池下淌过程中对波形曲线无影响的结论。

3.3 立焊试验数据对比

(1)立向下焊外观成形对比。

平焊与立向上焊外观成形对比如图11所示。对比焊缝成形效果可知,立向下焊受电弧压力与重力影响,熔池在电弧的搅拌作用中向两边运动。在立焊过程中电弧实现连弧操作,焊接效率高,适合多层多道焊接。

图9 立向下焊的焊接电流波形对比Fig.9 Welding current waveform comparison of vertical downward welding

图10 立向上焊的焊接电流波形对比Fig.10 Comparison of welding current waveforms of vertical upward welding

图11 试样外观成形对比Fig.11 Comparison of specimen appearance shaping

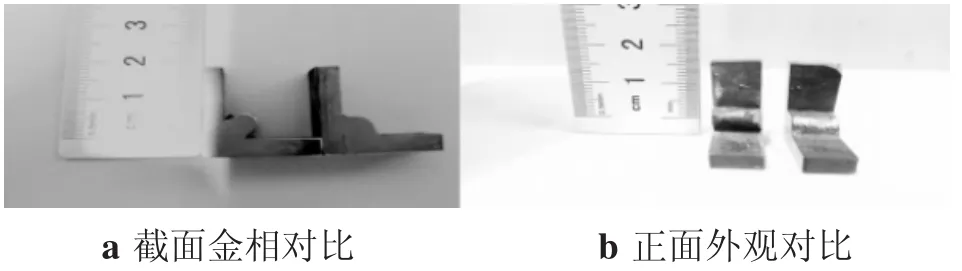

试样截面金相、正面外观对比如图12所示,可以看出立向下焊接比较适合多层多道焊。对比条件下的平焊,熔宽、熔深和余高适中,满足一般平焊焊接要求。

图12 试样截面金相、正面外观对比Fig.12 Comparison of metallography of specimen section and facade

滤后波形对比如图13所示,可以看出熔池下垂不影响波形。

(2)立向上焊外观成形对比。

图13 滤后波形对比Fig.13 Comparison of filtered waveforms

平焊与立向上焊外观成形对比如图14所示。对比焊缝成形效果可知,立向下焊熔池在重力影响下流向电弧尾端,使得熔池铁水积累集中,根据受力情况,熔深明显增加。

试样截面金相、正面外观对比如图15所示,立焊状态下的熔深较深,熔宽较窄,余高较高,熔敷量较高。对于小电流而言,在特定工况下立向上焊接很适合中厚板窄熔宽焊接,在强度方面满足要求。对比条件下的平焊,熔宽、熔深和余高适中,满足一般平焊焊接要求。

图14 试样外观成形对比Fig.14 Comparison of specimen appearance shaping

图15 试样截面金相、正面外观对比Fig.15 Comparison of metallography of specimen section and facade

由示波器提取焊接波形,经修正型中值滤波处理后截取波形信号情况如图16所示。由图16可知,熔池下垂不影响波形分析。

对比立焊向上和立焊向下的工况可知,立向下焊参数较大,热输入明显增大,在焊接过程中能够实现连弧操作,因此焊接效率较高,比较适合多层多道焊接;立向上焊受到重力与电弧压力影响,熔宽明显减小,熔深明显增加,比较适合于中厚板焊接。立向下焊与平焊对比,焊缝熔深较浅,熔宽较宽,成形呈凹面形状,平焊熔深相对较深,熔宽较之立焊偏窄,成形余高呈凸面形状;立向上焊与平焊对比,熔深焊缝较深,熔宽很窄,余高为突出形状,平焊状态熔深较浅,熔宽较宽,成形呈凸面形状。

4 结论

(1)基于摆动电弧传感器的三轴立焊焊接机器人结构简单、成本低,立焊时抗干扰能力强、性能稳定,适用于工业现场。

图16 滤后波形对比Fig.16 Comparison of filtered waveforms

(2)根据焊缝成形及截面金相图,经成形参数测量,可以得到重力在焊接过程中对焊缝成形的影响程度,试验结果与热力学仿真建模分析结果吻合,说明重力与熔池下淌程度有直接关系。

(3)提出一种适合立焊的修正型中值滤波方法,提高信号的信噪比,提取出最佳工艺参数下的波形与同工艺下的平焊波形进行对比,分析可知在焊接过程中熔池成形对焊接波形的干扰较小。