去合金化制备孔径可控纳米多孔金属研究进展

方秀梅,连利仙,高 希,吴开霞

(四川大学锦城学院,四川 成都 611731)

1 前 言

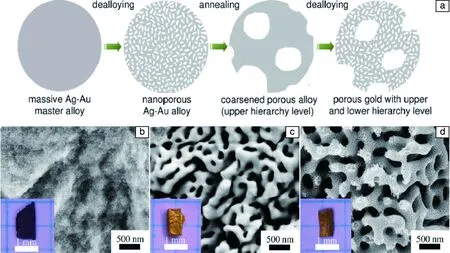

图1 去合金化制备孔径可控的纳米多孔金属材料的不同途径Fig.1 Different ways to prepare nanoporous metals with tunable structure by dealloying method

2 去合金化工艺实现孔结构调控

目前广泛接受的去合金化理论为“相分离机制”,认为纳米多孔金属的孔结构形成和演化是一个动态过程,一方面活泼组元不断溶解导致材料表面不断粗化,系统比表面积和自由能增加;另一方面惰性原子通过表面扩散并不断聚集形成孔洞,倾向于形成平滑表面以降低材料的总表面积和总能量[11]。因此,可借助去合金化原理从调整活泼组分的腐蚀溶解速率和惰性原子在液固表面扩散速率两个方面着手去研究控制孔结构及形貌的方法,具体涉及到去合金化工艺参数如腐蚀方式、腐蚀温度和时间、腐蚀电介质种类、腐蚀添加剂(如络合剂)等。下面将详细介绍去合金工艺参数对孔形成和孔径变化的影响规律。

2.1 腐蚀方式、腐蚀温度及时间

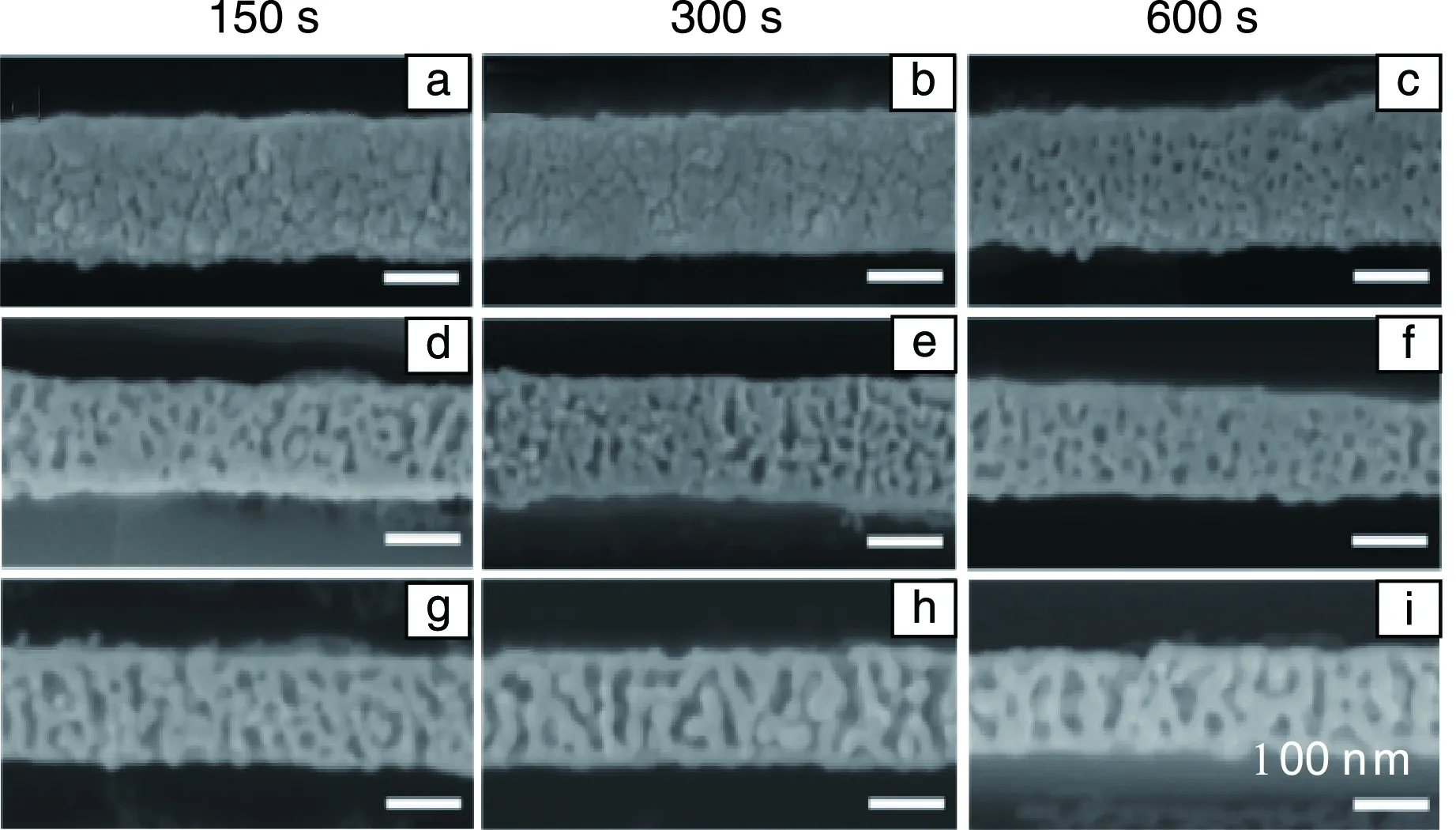

对于一些如Au-Ag常见的前驱体合金体系,采用自由腐蚀和电化学腐蚀都可以得到三维连通的纳米多孔金(NPG),同时不同的腐蚀方式会导致不同的韧带/孔径尺寸,以及不同的微观组织形貌。Xu等[12]将Au-Ag合金置于硝酸中进行电化学腐蚀,制备出孔径小于8 nm的小孔NPG。在相同的腐蚀工艺下自由腐蚀,Au-Ag薄膜需要更长的腐蚀时间,而且所得NPG韧带发生粗化(约为30 nm)。对于铝基前驱体合金在酸性、碱性溶液中都可以实现自由腐蚀,在中性电介质中进行电化学腐蚀也是获得小孔径多孔金的途径,可以避免危险强酸的使用,同时跟踪反应进行[13]。不仅如此,调节电化学腐蚀电位、改变腐蚀时间,还可以获得不同韧带分布的多孔结构。图2为Al-Cu合金纳米线在H2SO4溶液中腐蚀150,300,600 s时,在不同腐蚀电位下的电化学腐蚀表面SEM照片[14]。

图2 Al-Cu合金纳米线在H2SO4中不同腐蚀电位下的电化学腐蚀表面SEM照片[14]Fig.2 SEM images of electrochemical dealloying Al-Cu alloy nanowire in diluted H2SO4 solution at different corrosion voltage[14]: (a~c) 0.2 V,(d~f) 0.3 V, (g~i) 0.4 V

Qian[15]等在低温(-20,0,25 ℃)自由化学腐蚀也能制备超细纳米多孔金,从室温到-20 ℃腐蚀,孔径尺寸从~33 nm降到~5 nm,能显著改善SERS效应。去合金过程受液固界面原子扩散系数的影响,而扩散系数强烈依赖于腐蚀温度,扩散系数Ds可根据公式(1)估算:

(1)

其中k是玻尔兹曼常量,r是表面能,t是腐蚀时间,a是晶格常数,T为绝对温度。温度微小的变化,都会引起界面原子扩散系数呈数倍级增加,腐蚀所得NPMs韧带和孔径与扩散系数呈正相关规律,该理论模型可以表述为公式(2):

d∝(Ds/V0)μ

(2)

其中,d为孔径尺寸,V0无金属沉积时合金表面速度,μ是常量,根据Cahn-Hilliard方程取相应值的1/6。腐蚀温度和时间对纳米多孔结构的调控规律可以依据该理论方程进行预估。低温(<0 ℃)去合金化容易产生位错和孪晶等缺陷,提高腐蚀温度可以粗化孔结构,同时抑制裂纹的产生。传统多孔贵金属如金、银、铜、铂这方面的基础研究比较多,近年来关于非贵金属基础腐蚀规律研究也在进一步开展。Qiu等[16]以Ni30Mn70为前驱体合金,采用一步去合金化法,在50~90 ℃腐蚀获得平均韧带尺寸为8~13 nm孔结构可调控、成分纯净的纳米多孔Ni大块薄膜。

2.2 腐蚀电解质

去合金化电解质对活泼原子的溶解速率和惰性原子的扩散速率影响很大。为去除前驱体合金活泼组分,需要选择合适的电解质种类和浓度,在一定范围内改变腐蚀介质的种类和浓度可调控孔结构形貌及尺寸。Au-Ag合金体系可在HClO4溶液[17]、HNO3溶液[15]甚至是中性AgNO3溶液[13]中去合金腐蚀。含Al的合金体系如Al-Au、Al-Cu、Al-Ag等可以同时在HCl、NaOH酸碱溶液中自由腐蚀,交换两种腐蚀液可得不同的微观组织形貌。Zhang等[18]采用快淬甩带法制备出一定成分的微米厚的Al基单相或多相合金,并通过自由腐蚀成功制备出不同孔径结构和形貌的纳米多孔金属(Au,Pd,Pt,Ag,Cu),将Al2Au置于质量分数(下同)为20%的NaOH溶液中可得到韧带尺寸分布在10~20 nm的纳米多孔金,当换到5%的HCl溶液中腐蚀时,韧带粗化到60~80 nm。卤素离子的存在会提高贵金属原子在液固界面的表面扩散系数,最终导致粗化现象。Dursun等[19]研究了卤素离子对Au-Ag去合金化过程的影响,电解质中卤素离子(如Br-1、Cl-1和I-1)的加入,使得电流密度增大,临界电位降低,孔径从8 nm左右(未添加卤素离子)分别增大到17、16和67 nm。2015年,Liu等[20]在10%的NaOH溶液和5%的HCl溶液中自由腐蚀Al-Cu双相合金均得到了纳米多孔铜薄带。HCl溶液中腐蚀得到的多孔形貌如同迷宫层层堆叠而成,如图3a和3b所示;NaOH溶液中腐蚀得到的微观多孔形貌如同河流管道连接而成,如图3c和3d所示。惰性铜原子在两种腐蚀液中的液固界面处的扩散速率不同,使得碱性溶液中腐蚀所得的多孔样品结构更纤细,比表面积是在酸性溶液中腐蚀得到的多孔样品比表面积的2倍。

图3 Al-Cu双相合金在不同溶液中腐蚀后的表面SEM照片[20]Fig.3 SEM images of dealloying Al-Cu binary alloy in different solution[20]: (a,b) 5% HCl, (c,d) 10% NaOH

2.3 腐蚀添加剂

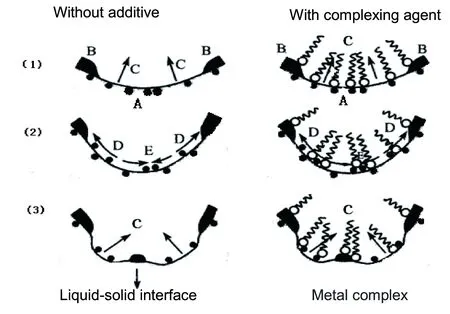

腐蚀液中腐蚀添加剂的加入也是调控NPMs孔结构的一种潜在有效的方法。Li和Balk等[21]将表面活性剂加入到H2SO4腐蚀液后,得到了孔道、韧带尺寸仅为5 nm的纳米多孔PdNi膜,相比未加以前孔尺寸规模减小了50%。2010年,陆兴等[22]将快淬态Ag32Zn68条带置于0.2 mol/L的H2SO4溶液中,在0.45 V的电压下电化学腐蚀制备出纳米多孔银。当腐蚀液中加入络合剂——十二烷基磺酸钠(SDS)后,SDS会吸附在合金界面处,降低惰性原子的表面扩散速率,从而细化了多孔结构。络合剂加入腐蚀液中的细化孔结构模型,如图4所示。

图4 添加络合剂前后多孔结构形成模型[22]Fig.4 Porous structure formation model with and without complexingagent[22]

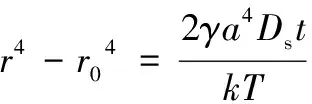

2014年,Li等[23]与陆兴课题组又再次讨论了在0.1 mol/L的HNO3溶液中添加SDS前后Ag22Zn78前驱体合金的腐蚀多孔形貌,并提出了SDS减小多孔银尺寸的细化模型。多孔银孔径变化理论模型如公式(3)所示:

(3)

其中,r为在t时刻的平均孔半径,r0为起始孔半径,γ为表面能,a为点阵常数,Ds为表面扩散系数,k为玻尔兹曼常量,T为绝对温度。腐蚀液中加入SDS后,Ag原子在液固界面的表面扩散系数由1.65×10-11cm2·s-1减小为2.69×10-12cm2·s-1,纳米多孔银的孔径和韧带尺寸显著减小。对于自身扩散系数较大的多孔金属元素,制备小孔径结构困难,可以尝试添加一种或者几种特定的络合剂、活性剂或其他添加剂来控制系统中金属元素的扩散系数,并最终获得细小的孔结构。

3 去合金化后处理实现孔结构调控

纳米多孔结构为亚稳结构,处于热力学不稳定状态。当改变环境因素,将多孔样品在一定温度热处理退火或于盐溶液中长时间浸泡,金属原子会受驱动自发地向稳定状态扩散演变以降低比表面能,从而实现孔结构尺寸的调控。

3.1 热处理退火调控孔结构

热处理退火粗化是目前用于调控纳米多孔金属(如Au,Pd,Pt,Cu等)孔径、韧带尺寸的最常见方法,最早发现于纳米多孔金中。关于热处理粗化规律和高温粗化机理研究也主要集中于纳米多孔金。早在1992年,Li等[24]发现随着热处理温度的提高,纳米多孔结构发生粗化,从几个纳米增加到几个微米,但对于粗化机理解释甚少。李洪涛[25]系统地研究了不同温度下热处理退火时纳米多孔金的粗化规律,并定量表征了孔径和韧带的大小,对纳米多孔金同一晶粒上孔在不同温度下的粗化现象进行了深入探讨。Masataka等[26]也证实了多孔金的粗化现象,结合差示扫描量热法(DSC)分析并第一次提出了固态再结晶粗化理论。热处理粗化多孔金结构的方法简单有效,有利于拓展该材料在高温大孔径领域的应用。Ding和Erlebacher[27]采用热处理粗化后超大孔径的纳米多孔金为基体并在其多孔表面修饰银,再结合界面互扩散过程和第二次去合金,制备出新颖的多层次孔结构的纳米多孔金材料。如图5a所示,Qi和Weissmuller[28]通过首次不完全电化学去合金化得到具有三维连通纳米孔结构的Au-Ag合金块体,然后在一定温度下热处理,实现韧带、孔径的粗化(图5b和5c);最后再二次完全去合金制备出“孔上带孔”自相似的多层次微观孔形貌(N3PG),如图5d。首次去合金化程度和热处理温度不同可以有效调节基层的一级孔尺寸。

图5 多层次纳米多孔金的制备过程示意图(a);一次去合金化(b)、热处理粗化(c)和二次去合金化(d)后样品的SEM照片[28]Fig.5 Schematic of the preparation process of the hierarchical NPG (a); SEM images of the as-dealloyed NPG sample after first dealloying step (b), annealed sample showing coarsened ligaments (c) and hierarchical structure formed after second dealloying step (d) [28]

去合金化技术与热处理技术相结合的方式为新型多孔材料的制备和孔结构的有效调控提供了新思路。热处理粗化现象的发现,一方面有利于预见在高温下孔结构演变规律,另一方面也说明了多孔结构的高温热力学不稳定性不利于在高温环境下的广泛应用。研究保持多孔结构高温稳定性的途径和其他多孔金属的高温结构演变规律将是去合金化研究的又一趋势。

Wittstock等[29]发现纳米多孔金在惰性气氛(He)和氧化气氛(O/O3)中热处理后,孔结构演变规律不同。在227 ℃以下的氧化性气氛中孔结构粗化不明显,推测原因可能是氧在多孔表面形成稳定的吸附层,金-氧结合键提高了金原子的自扩散激活能,形成“钉扎”作用,因而限制了金的扩散,最终形成了稳定的多孔结构;当多孔金退火温度超过227 ℃时,“钉扎”作用消失,扩散驱动力增加,多孔结构急剧粗化。同期,该实验室利用原子层沉积技术(ALD)在多孔结构表面沉积纳米级厚度的Al2O3薄膜,有助于实现多孔结构的高温稳定性并改善其力学性能,即使Al2O3薄膜厚度低至1 nm,在高达1000 ℃时也能保留纳米级的多孔结构[30]。这一结果的发现开拓了纳米多孔材料在高温催化、传感领域的应用研究。

3.2 后浸处理调控孔结构

纳米多孔金在HCl溶液中长时间浸泡,尤其是在有氧条件下,纳米多孔金的孔径和韧带结构粗化也较明显,能快速粗化形成特殊的多孔结构[31]。然而,多孔结构在中性、碱性、H2SO4介质中长时间放置不会引起明显的粗化,这表明纳米多孔金在腐蚀介质中活性金原子与腐蚀介质的相互作用会在一定程度上影响金原子的表观扩散速率,进而影响多孔结构的稳定性。李洪涛[25]系统研究了纳米多孔金在酸性溶液、醇溶液、碱性溶液和有机溶液等介质中多孔结构的演变情况,发现孔径在10 nm左右的泡沫金在乙醇溶液中发生粗化,而孔径大于30 nm则无明显粗化现象。李正民课题组在纳米多孔金定量表征的基础上,系统研究了孔径10 nm的多孔金在络合剂(如Na2S2O3)、FeCl3盐溶液和磷酸等酸性介质中的粗化现象,并对粗化原因做了探讨,认为粗化的原因是多孔金在浸泡过程中,纳米多孔金中残留的纳米尺度的银溶解,同时金原子可能发生迁移、扩散并自组装,最终导致粗化现象[32]。关于后浸泡处理目前只有少量关于多孔金的研究,对于其他多孔金属的研究还是空白,后浸泡处理还可以从孔结构的抗氧化性、浸泡介质的选择等方面作系统研究。由于多孔金属具有高比表面积、易氧化的特点,因此若能找到一种介质既可保持孔形貌的稳定性又能保护多孔表面不被氧化,对于NPMs室温应用研究具有重要的意义。

4 结 语

纳米多孔金属因其特殊的理化性能具有广泛的应用前景。关于去合金化工艺及后处理粗化规律、粗化机制的探索对成分可控、孔径可控、性能可控的NPMs的制备至关重要。本文重点讨论了去合金化工艺方法(腐蚀方式、腐蚀温度及时间、腐蚀电解质、腐蚀添加剂)以及去合金化后处理(热处理退火、盐浴后浸处理)对孔结构调控的影响,其中以腐蚀温度和退火温度对孔结构粗化的影响最为显著。

传统的去合金化工艺进一步发展创新,为制备新型多级多层次孔结构的纳米多孔金属催生了新型的去合金化技术,如去合金化的电解质的创新(如离子液体、高温盐浴、金属熔体去代替传统水溶液)、多次去合金化、去合金与热处理退火结合、去合金与后浸处理结合等。2011年,Wada等[33]首次提出了新型的液态金属去合金化技术(liquid metal dealloying,LMD),在去合金化工艺上颠覆传统,以高温熔融的金属Mg液替代传统的水溶液。2016年,McCue等[34]利用LMD技术,以1160~1360 ℃熔融的纯铜金属液为腐蚀介质,将Ti-Ta合金去合金化获得了纳米多孔合金Ti-Ta,并对高温去合金化的动力学原理和微观组织演变进行了建模研究。传统的去合金化技术都是选择性溶解电负性较低、活泼的金属元素,留下惰性元素原位自扩散组装形成多孔结构。然而对于较活泼的金属元素的纳米多孔材料制备成为一技术难点,逆向脱合金技术(reverse dealloying)的出现给这一难题提供了新的解决思路[35]。2017年,Lian等[36]首次提出分段多次去合金化法,改变每段腐蚀温度,成功制备出孔径梯度分布(70~100~200 nm)的纳米多孔铜。总的来说,深入研究去合金化工艺和后处理技术,探索出不同工艺条件下多孔结构的成孔机制、孔结构演变规律为制备孔结构呈特征规律分布(如梯度分布、分级分布、均匀分布)的大块纳米多孔金属及合金奠定了夯实的基础。