铂及铂合金材料抗玻璃侵蚀能力的研究

田 鹏,王丽红,安利营,闫冬成,李 青

(1.东旭集团有限公司,河北 石家庄 050021)(2.东旭集团有限公司 平板显示玻璃技术和装备国家工程实验室,河北 石家庄 050035)

1 前 言

玻璃基板是TFT-LCD面板的一个重要组成部分,虽在TFT-LCD面板成本中所占比例不高,但对产品性能的影响却十分巨大,比如分辨率、透光率、重量、视角等关键技术指标都与玻璃基板的性能密切相关[1]。TFT-LCD用玻璃基板采用不含钾、钠等碱金属元素的无碱铝硼硅酸盐玻璃,要求具有高应变点、较低的热膨胀系数和密度、较高的弹性模量、良好的化学稳定性、良好的耐热性,且要求高精度尺寸、无宏观缺陷、高精密的表面平整度,制造条件相当严格,因此玻璃基板制造技术难度相当高[2-4]。目前主要采用溢流下拉法生产高品质的TFT-LCD基板玻璃,通常采用铂金通道进行玻璃液澄清、搅拌、均化提高玻璃液品质质量[5, 6]。因为铂或者铂铑合金材料具有在高温状态下与玻璃的化学反应性较低的特性,所以这些金属或合金材料常用于高质量的化学玻璃、激光玻璃、液晶基板玻璃等的各种制造工序中[7, 8]。铂金缺陷是TFT-LCD基板玻璃的固有缺陷,在玻璃基板品质可控的范围内极少的铂金缺陷不影响玻璃品质。若玻璃中激发大量铂金缺陷则会严重影响玻璃品质甚至导致废品,部分产线铂金缺陷仍长期处于不可控状态,如何对铂金材料抗高温侵蚀能力进行测试和评估就成为有效解决产线铂金缺陷和延长通道使用寿命的关键。

虽然铂及铂铑合金能耐硅酸盐腐蚀,但是制备的容器在生产各种玻璃时普遍使用寿命不高,像纯铂容器一般寿命在6个月以内,铂铑容器一般寿命在9~12个月,报废的铂及铂铑铂金通道往往会发现表面氧化、晶界开裂、壁厚变薄等现象[7, 8]。铂金通道受高温玻璃液长期高温侵蚀会导致铂金本体受到侵蚀,玻璃中铂(Pt)、铑(Rh)含量过多将造成铂金类缺陷的产生,同时降低通道使用寿命[9, 10]。目前国内对于不同厂家不同批次铂金材质的抗玻璃侵蚀性能没有有效的测试或评估方法,这方面的研究鲜见报道,铂金抗玻璃侵蚀性能的测试能够在铂金通道、高温玻璃液、铂金缺陷3者之间建立起联系纽带,可以为产线玻璃中铂金缺陷的减少及控制提供指导,也可以为铂金通道材质的正确选用提供数据支撑。本文建立一种检测铂金材料抗高温玻璃侵蚀性能的方法,该方法能够对铂金材料抗玻璃侵蚀性能做出科学评估,另通过本试验可与铂金材料厂家结合改进铂金材料的耐侵蚀性,同时为铂金通道材料的设计选型提供支撑。使用此检测方法可以研究TFT产线铂金通道材料最常用的Pt、PtRh10、PtRh20铂金材料的耐高温性能和抗玻璃侵蚀性能。

2 实 验

2.1 实验材料及仪器

偏光显微镜:日本奥林巴斯BX-51,用于观察高温烧结后铂铑制品表面形貌;电感耦合等离子体质谱仪(ICP-MS):德国斯派克SPECTRO MS,用于分析硅酸盐熔体中Pt与Rh的含量。

2.2 实验方法

2.2.1 铂金耐高温性能测试

室温下,铂金片放入高温炉炉膛,以10 ℃/min升温至1600 ℃保温8 h,铂金片直接取出冷却至室温,进行称重,观察表面形貌变化。

2.2.2 铂金抗玻璃侵蚀性能测试

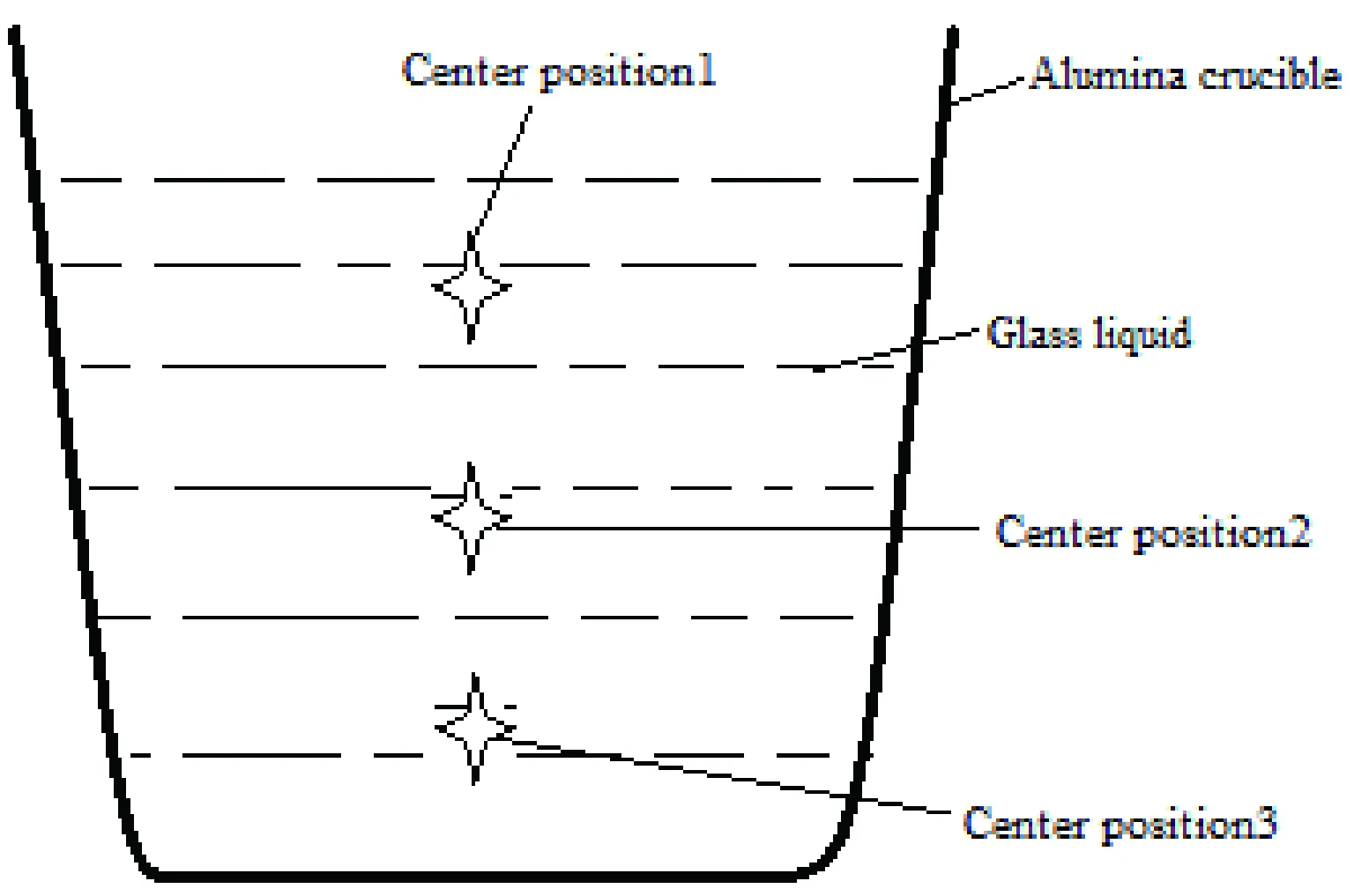

按TFT液晶玻璃产线玻璃料方,称量、混合均匀原材料,置于氧化铝坩埚内,放入硅钼炉中在1630 ℃下熔制8 h制成玻璃液,用耐高温玻璃液侵蚀的连接棒把铂金片吊挂在连接棒的下端,实验时铂金片和连接棒一起插入高温玻璃液中旋转,将Pt、PtRh10、PtRh20样片浸入玻璃液中旋转18 h(转速10 r/min,折合玻璃流速0.8 m/min),见图1,取出盛有玻璃液的氧化铝坩埚进行退火,随炉降至室温。如图2取样位置示意图所示,取3个玻璃样品,测试实验后玻璃中Pt,Rh含量(通过玻璃中Pt,Rh含量来考察铂金材料抗玻璃侵蚀性能)。

图1 侵蚀实验装置示意图Fig.1 Schematic diagram of erosion experiment device

图2 取样位置示意图Fig.2 Sketch map of sampling position

3 结果与讨论

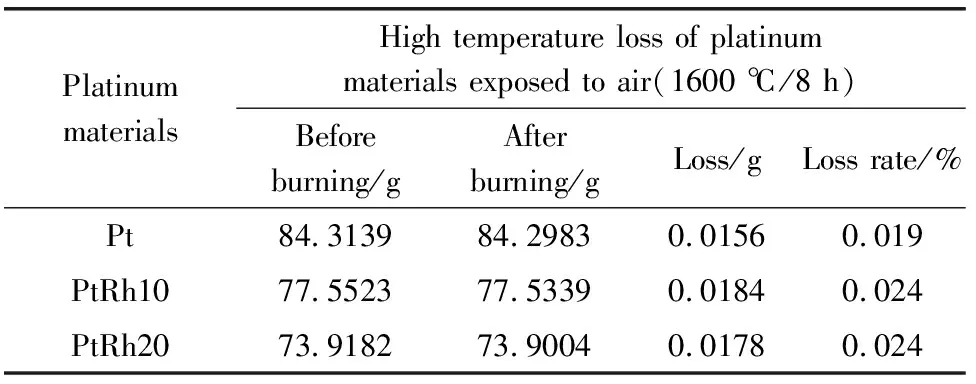

3.1 铂金耐高温性能测试结果

铂金高温空烧前后重量变化列于表1,从表1测量结果可知,Pt、PtRh10、PtRh20材料在1600 ℃高温下均有氧化挥发现象。在高温下,铂铑合金中的Pt或Rh与空气中的氧气发生以下可逆氧化反应[11, 12]:

(1)

(2)

(3)

表1 铂金材料高温空烧前后重量变化Table 1 Weight changes of platinum materials before and after high temperature air combustion

以上氧化反应产生的铂铑等氧化物蒸汽在空间内温度降低到某点时便会在该处逆向部分分解生成其金属单质的结晶态冷凝物,该冷凝物掉入流动的玻璃液中后便会在成形后的玻璃基板中形成缺陷。

从图3所示不同铂金高温空烧前后表面形貌偏光显微镜照片可知,空烧前铂金片表面加工痕迹明显,空烧后表面呈退火态组织。纯Pt片高温氧化后表面未出现晶界线,而PtRh10和PtRh20高温氧化后表面出现多种晶界线,与其材料的加工工艺有关。

图3 铂金材料高温空烧(1600 ℃/8 h)前后表面微观形貌Fig.3 Surface microstructures of platinum materials before and after high temperature combustion at 1600 ℃ for 8 h:(a,d) Pt, (b,e) PtRh10, (c,f) PtRh20

3.2 铂金抗玻璃侵蚀性能测试

3.2.1 侵蚀后玻璃样品中Pt,Rh含量测试结果

铂金材料在1600 ℃玻璃液中侵蚀18 h后,玻璃样品中Pt,Rh含量测试结果列于表2。从表2测试结果可知:中心1、中心2、中心3位置玻璃中Pt,Rh含量依次增加,表明Pt,Rh离子较重,易积聚于玻璃液底部;PtRh10和PtRh20相比,PtRh10的抗玻璃侵蚀性能优于PtRh20;

表2 铂金材料在玻璃液中1600 ℃/18 h侵蚀后,玻璃样品中Pt,Rh含量测试结果Table 2 Test results of Pt and Rh content in glass samples after the platinum materials were eroded at 1600 ℃ for 18 h

PtRh10和PtRh20作为铂金通道,玻璃中Rh溶解量明显高于Pt,玻璃中Pt,Rh含量比值在1∶4至1∶5之间。

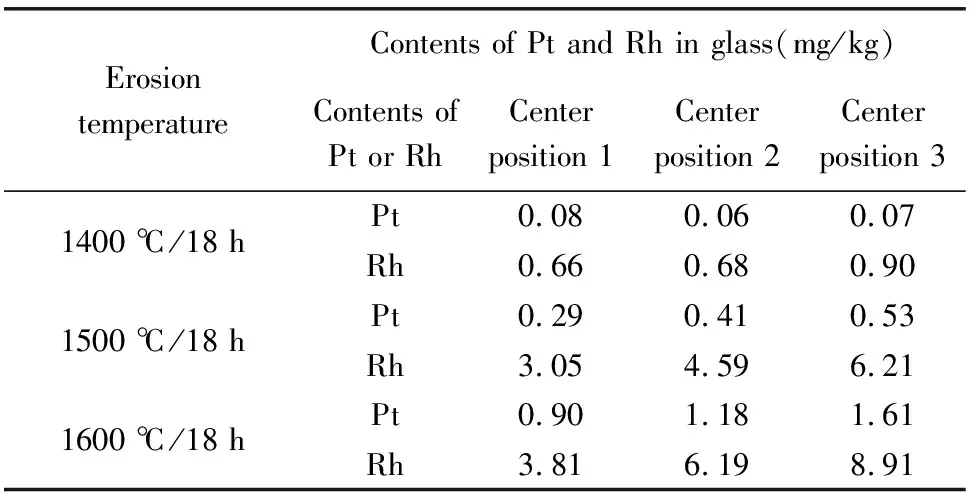

3.2.2 不同温度制度对铂金材料抗侵蚀性能影响

根据TFT产线铂金通道工作温度制度,实验侵蚀温度选取1400、1500、1600 ℃,铂金材料选用PtRh20材料,侵蚀时间为18 h。

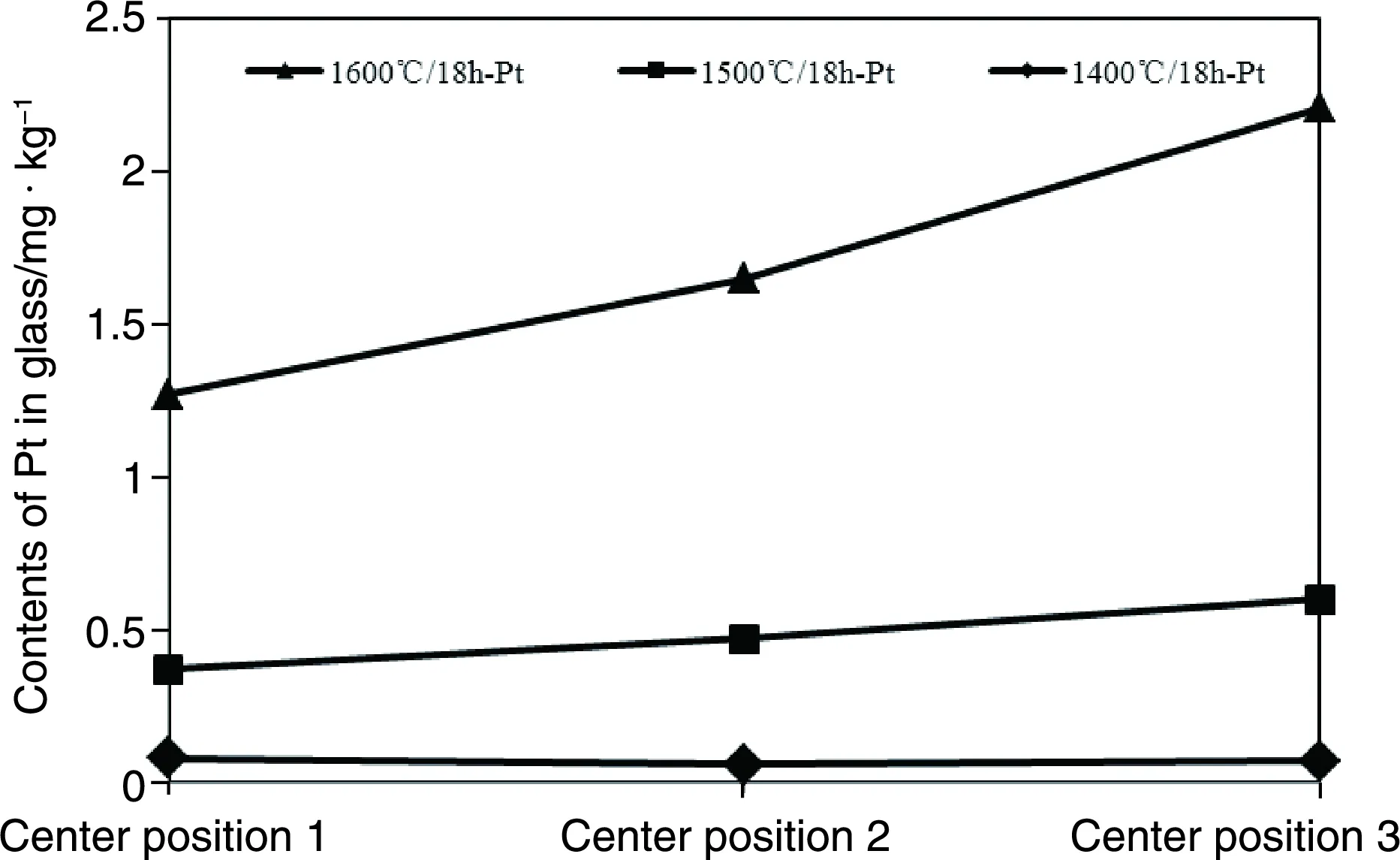

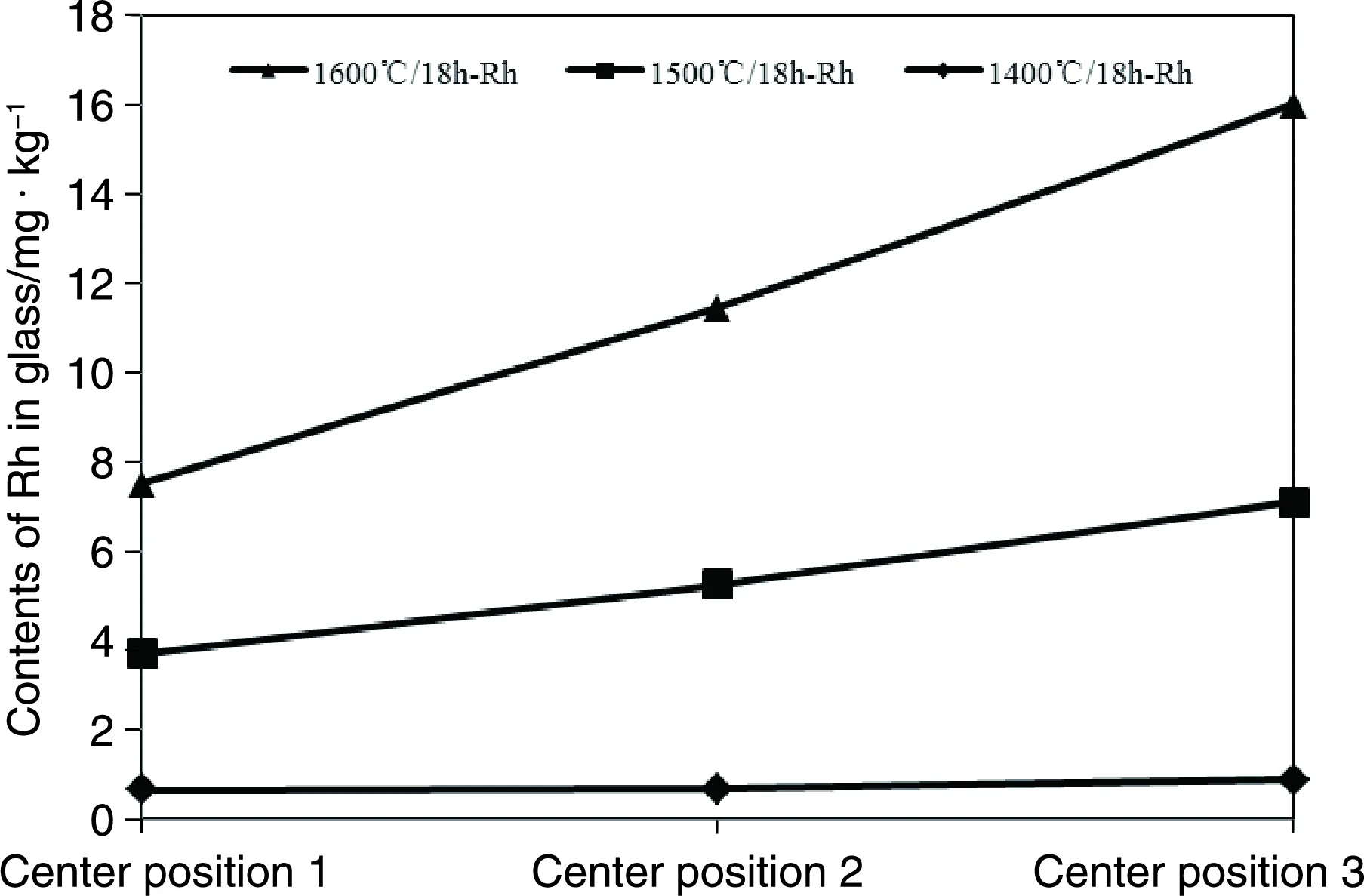

从表3不同温度下PtRh20铂金材料抗侵蚀测试结果和图4、图5不同温度下Pt,Rh在玻璃中溶解量变化趋势可知,侵蚀温度越高,TFT玻璃对PtRh20材料的侵蚀速率越快;在1600 ℃/18 h条件下PtRh20铂金材料Pt,Rh在玻璃中溶解量是1500 ℃/18 h条件下Pt,Rh在玻璃中溶解量的1.2~1.5倍,是1400 ℃/18 h条件下Pt,Rh在玻璃中溶解量的6~10倍。

表3 不同温度下PtRh20铂金材料抗侵蚀测试结果Table 3 Corrosion resistance test results of PtRh20 platinum materials at different erosion temperatures

图4 不同温度下PtRh20材料侵蚀后Pt在玻璃中溶解量Fig.4 Pt dissolved quantity in glass after PtRh20 being eroded at different temperatures

图5 不同温度下PtRh20材料侵蚀后Rh在玻璃中溶解量Fig.5 Rh dissolved quantity in glass after PtRh20 being eroded at different temperatures

4 结 论

铂金缺陷是TFT-LCD基板玻璃中的固有缺陷,在一定品质控制范围内,不影响玻璃品质;若激发大量铂金缺陷,将严重影响玻璃品质甚至导致废品,生产中也采取了一些措施来控制玻璃中铂金缺陷,并取得一定效果[13-15]。本文通过测试铂金通道材料抗高温玻璃液侵蚀性能,研究铂金通道本体、高温玻璃液、铂金缺陷3者之间关系,希望为解决产线玻璃中铂金缺陷问题提供指导,为铂金通道材质的正确选用提供数据支撑。

测试了Pt、PtRh10、PtRh20材料的耐高温性能和抗玻璃侵蚀性能,研究结论如下:

(1)Pt、PtRh10、PtRh20材料会在高温下氧化挥发,它们的挥发量与温度、组成、加工工艺等因素有关。

(2)Pt,Rh均属于重金属,TFT玻璃液中的Pt,Rh离子会向玻璃液底部积聚,增加了玻璃中析出铂金结石缺陷的倾向。

(3)PtRh10和PtRh20相比,PtRh10的抗TFT玻璃液侵蚀性能优于PtRh20;PtRh10和PtRh20作为铂金通道,TFT玻璃中Rh溶解量明显高于Pt,玻璃中Pt,Rh含量比值在1∶4至1∶5之间。

(4)随着侵蚀温度的升高,TFT玻璃对PtRh20材料的侵蚀速率明显加快;在1600 ℃/18 h条件下PtRh20铂金材料Pt,Rh在玻璃中溶解量是1500 ℃/18 h条件下Pt,Rh在玻璃中溶解量的1.2~1.5倍,是1400 ℃/18 h条件下Pt,Rh在玻璃中溶解量的6~10倍。