箱体件超声无损检测系统设计

赵宏文

(山西焦煤集团 机械电气有限公司,山西 太原 030024)

无损检测简称为NDT,它是指在不破坏和不损伤被检测物体物理结构的情况下,对其性能、质量、有无内部缺陷进行检测的一种技术。目前,常用的无损检测技术主要有超声检测、射线探伤、渗透检测、磁粉检测和涡流检测等5种。超声无损检测技术作为无损检测技术的一个分支学科,是应用最广泛的无损检测技术,超声无损探伤的优点是检测厚度大、灵敏度高、速度快、成本低、对人体无害、能对缺陷进行定位和定量。对于保证箱体件的质量起主要作用,超声检测技术能够对绝大多数箱体产品进行全面的无损检测,确保其质量和检测的可靠性[1]. 但是,超声无损探伤对缺陷的显示不直观,探伤技术难度大,容易受到主客观因素影响,对被测表面要求平整等,使超声探伤具有局限性[2-3].

1 超声无损检测原理

1.1 超声检测物理模型

超声探伤的实质是以波动形式在弹性介质中传播的机械振动,其频率高于20 kHz. 发射频率f、波长λ和声速c满足式[2]:

(1)

当超声波经过不同介质的分界面时,可能发生反射和透射现象。垂直于被测工件入射时,声压反射系数:

(2)

声压透射系数:

(3)

式中,pc、pr、pt分别表示入射波、反射波和透射波的声压;z1、z2分别表示两种不同介质的声阻抗。

超声探伤的工作过程为:检测探头发射出超声波,通过耦合剂进入被检工件,假定临界面为工件入射面,正方向为超声发射方向,在超声的传播方向上某点的波动方程可用下式表示[4-5]:

pi(x,t)=∑pi0ej(wt-kx)

(4)

式中,pi0表示超声波幅值;i表示材料中沿超声波传播方向上的第i个点;k表示波数,大小等于w/c;w表示角频率;c表示超声波在材料中的传播速度。

1.2 脉冲反射法

超声检测脉冲反射法的原理见图1,超声波在被检测工件内部传播过程中,如果遇到不同介质的界面,声波信号将会产生反射现象,反射信号的功率与介质的反射率有关。声波的反射率计算公式[6]:

(5)

式中,z1为入射方的介质声阻抗,z1=p1c1,p1为入射方的介质密度,c1为超声波在入射介质中的速度大小;z2为反射方的介质声阻抗,z2=p2c2,p2为反射方的介质密度,c2为超声波在反射介质中的速度大小。

图1 超声检测脉冲反射法原理图

如图1所示,当被检测工件没有缺陷时,没有缺陷回波;当被检测工件有小缺陷时,在底波和始波之间会出现缺陷波,该回波的幅值与缺陷的大小有关;当被检测工件中缺陷大于超声波束宽度时,只显示始波和缺陷波。此外,采用脉冲反射法对工件进行检测时只需要检测一个侧面就可以完成测试,超声检测灵敏度高,可实现对超声的定位和缺陷大小的判断。

2 检测系统结构方案设计

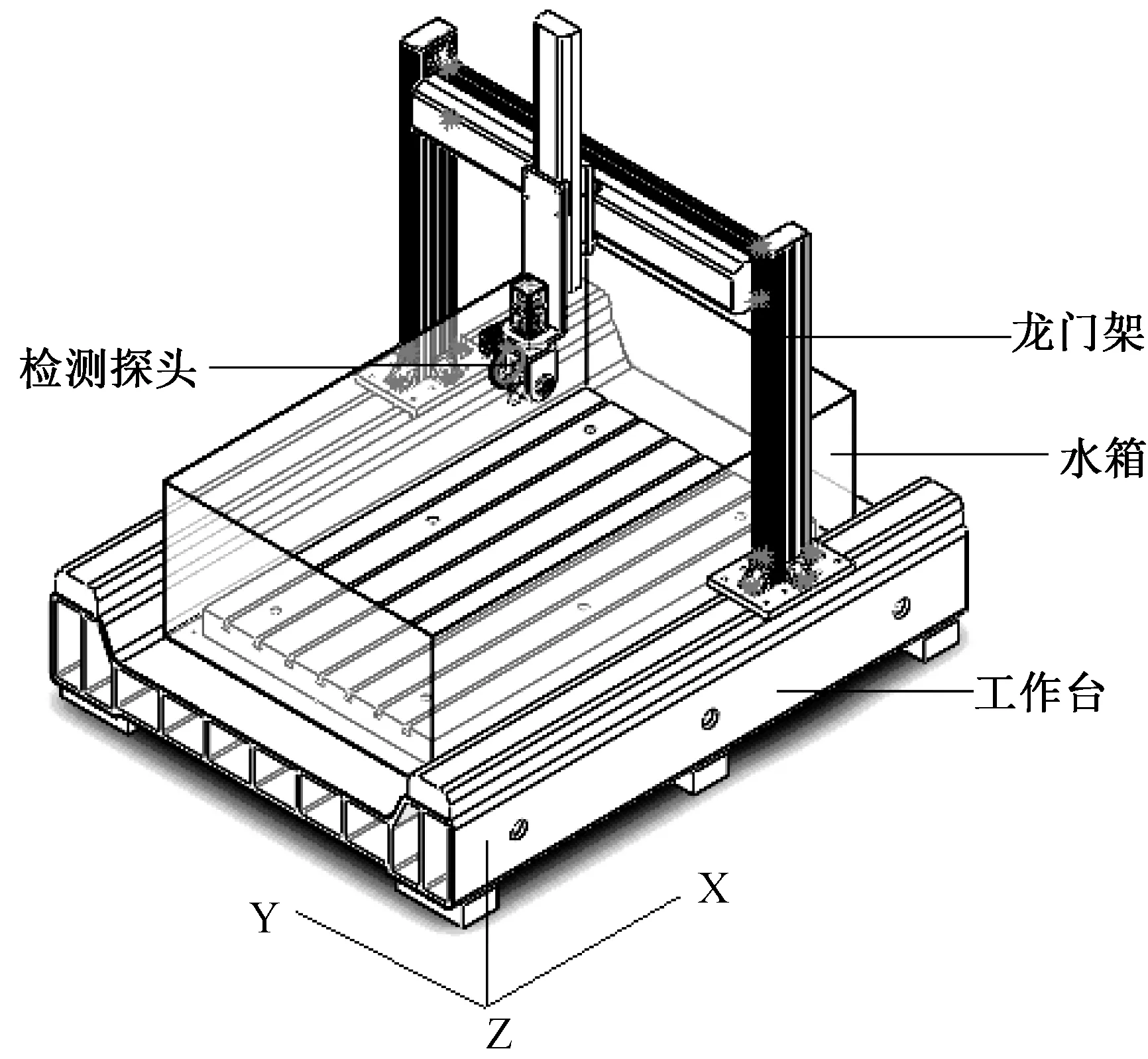

箱体类零件超声检测设备的总体方案设计图见图2,该设备与五轴联动的数控机床类似,各坐标轴之间的运动关系要使检测探头与被检测的箱体零件之间实现相对运动,实现超声检测探头对零件任何一个表面的检测。选择在该设备X轴、Y轴、Z轴3个方向的直线运动基础上加上两个回转坐标运动,实现五轴联动。由于移动龙门框架的造价低,容易制造生产,选取移动龙门框架为工作台基础框架。工作台移动时,整机长度必须两倍于纵向行程长度,而移动式龙门设备的整机长度只需纵向行程加上龙门架侧面宽度即可。

图2 箱体类零件超声检测设备的总体方案设计示意图

2.1 探头及转盘设计

探头部分的总体结构见图3,检测探头需要完成两个回转运动,即A轴传动和C轴传动。为使该设备具有自动更换检测探头的功能,此次设计将6个不同的探头安装位置设计在一个六边形转盘中,转盘的转动可以同时完成探头的更换与检测过程中探头的摆动,见图4.

图3 探头部分总体设计示意图

图4 转盘结构设计示意图

2.2 工作台与水箱的设计

由于超声波信号在空气中衰减严重,超声检测设备设计的检测过程在水箱中进行。整个水箱采用3 mm厚的304不锈钢钢板焊接而成,并将工作台放置于水箱中,见图5.

图5 工作台与水箱结构设计图

2.3进给传动部件设计

由于三轴的进给运动都由带有数字调节的进给驱动系统控制,所以都属于伺服系统,主要包括X、Y、Z三轴直线滑台选型及设计。根据直线滑台垂直方向的最大承重和行程要求,分别在X、Y、Z三轴直线滑台上选择台东佑达自动化科技有限公司生产的标准螺杆滑台,型号ETL22-50A38-2115-A-C4、ETH17-L5-750 -BC-T75B -C4、ETH22-L5-1250-M-T75B-C4.

3 检测系统控制方案设计

3.1 超声检测系统整体方案设计

以被检测工件的实际情况、检测所需达到的要求和检测条件为依据,初步确定该检测系统的5个部分:超声检测子系统,机械扫描及其控制子系统,超声检测信号处理子系统,检测操作子系统,系统校准试件。系统组成框图见图6.

图6 超声检测系统整体结构示意图

在该检测系统中,主要实现探头的扫描运动,机械结构部分可以仿照五轴加工中心,实现五轴联动,控制完成运动。箱体类零件缺陷超声自动检测系统示意图见图7. 由图7可知,该控制系统需要控制5个轴,实现五轴联动,使得探头能够完成箱体件的扫描运动。在机械扫描过程中,必须注意检测频率与探头移动速度的配合,确保每个超声脉冲对整个箱体面进行检测。设检测频率为f,探头移动速度为V,箱体长度为L, 长度方向检测点数为N. 则长度L=V×(N/f),即要求V=(Lf)/N.

图7 箱体类零件缺陷超声自动检测系统示意图

3.2 控制卡硬件结构组成

控制系统中单片机控制卡是核心部分,它有着控制和协调各单元共同工作的作用。因此,该部分的硬件设计是重要。单片机控制卡结构图见图8.

图8 单片机控制卡结构图

如图8所示,控制卡需要控制和协调A/D采集卡的采集频率信号、探伤仪的探头发射脉冲和接收脉冲、接收传感器信号、切换探头与上位机通讯等。控制卡功能需求:产生有一定延时的脉冲信号,控制A/D采集卡,且延迟时间在一定范围内可调;使用单片机内部产生的时钟作为超声发射和接收的触发信号;存储检测过程中的相关信息;与上位机通信完成协调工作;运行监控。在整个控制过程中,下位机运行出错时,需要向上位机进行故障报告。

4 超声检测系统的实验设计

在实际应用中,超声波的波长长,能量衰减小;反之,波长短,则能量衰减大,并且纵波波长约为横波波长的两倍,因此,采用纵波完成对工件的超声无损检测探伤。常检测的材料为金属铸件,因此,以6种不同材料的箱体为实验对象,选择相关的6种探头进行试验。对标准试件及试样进行检测实验,利用示波器对检测信号完成显示与存储,通过计算机对超声检测信号显示并处理。

该实验可对不同材料的箱体进行探伤,根据材料的不同会对探头进行选择,使得探伤效果更为精确。

5 结 语

介绍了超声检测的原理和方法,提出了一个可实施性高、设计步骤详细的无损检测的结构和控制系统方案,为实际检测需要的场合提供了更多选择。