双层香蕉弛张筛在成庄矿洗煤厂的应用

龙佳佳

(山西晋煤集团 成庄矿洗煤厂,山西 晋城 048021)

晋城煤业集团成庄矿洗煤厂原煤设计入洗能力为400万t/a,经过技术升级改造,目前入洗能力已达到800万t/a. 该厂入洗煤种为无烟煤,具有热稳定性好、发热量高、机械强度大、低灰、低硫、低挥发分、固定碳含量高、化学活性高、灰熔点高及产块率高等优良特性。

目前,洗煤厂的选煤工艺为:原煤(13 mm分级)通过一次、二次筛分分级,粒度+13 mm的块煤进入重介斜轮分选机分选,分选出的块精煤经脱介、粒度分级后进入商品煤仓,分选出的矸石经脱介后,转载进入矸石仓。粒度-13 mm筛末煤经胶带输送机转载后直接进入筛末商品煤仓或进入洗末煤系统洗选后进入洗末商品煤仓。商品煤种类为:25~80 mm粒度洗中块、13~25 mm粒度洗小块、0~13 mm粒度洗末和筛末煤4个品种。

1 改造背景

1.1 存在问题

1) 生产运行中洗末煤精煤回收率偏低,同时煤泥产率偏高,煤泥水系统处理压力大,煤泥水处理成本高。

2) 原煤分级筛下物料约占原煤总量的57% ,其中-1.5 mm物料大约占筛下物总量的15%~20%,粉煤含量高。粉煤进入洗末系统入洗,大部分成为副产品煤泥,而煤泥价格低于筛末煤,产品附加值低,经济损失大。

1.2 问题分析

通过对系统和煤质进行综合分析,得出造成洗末煤精煤回收率偏低、煤泥产率偏高,煤泥水系统处理压力大的根本原因是入洗筛末煤粉煤含量高(大约为 18%). 成庄矿洗煤厂的洗末煤系统属于后期建设项目,在最初设计时,未对原系统的筛分工艺进行改造,原煤分级筛下产生的筛末煤直接转载至洗末煤进行入洗,未考虑入洗筛末煤粉煤含量对精煤回收率的影响。本次技术改造通过优化筛末煤筛分工艺,降低入洗筛末煤的粉煤含量,提高洗末煤精煤回收率。

2 弛张筛的工作原理及特点

香蕉弛张筛是一种新型筛分设备,主要用于细、湿、黏物料等难筛分物料的筛分[1],其独特之处在于一个驱动产生双重的振动。借助共振,一个驱动产生两个振动:一个基本的振动(固定框)和一个附加的振动(浮动筛框)。在这个过程中,弹性聚氨酯筛面连续不断地扩张、收缩(800次/min),获得很高的加速度(50 g),防止了筛孔堵塞[2]. 弛张筛的工作原理见图1.

该弛张筛具有以下特点:

1) 由于筛面做弛张运动能够传递给物料50 g的加速度,筛分难筛物料,筛孔不容易堵塞。

2) 聚氨酯筛板能承受50 g的振动强度以及800次/min的曲张,使用寿命长。

3) 筛机安装在橡胶弹簧上,产生的噪音小,而且橡胶弹簧寿命长。筛机和支撑结构承受的载荷远小于传统的筛机。

4) 浮动筛框振幅可调,线性运动的箱式激振器可靠性高、维护简单。

5) 将香蕉筛和弛张筛的优点结合,入料端物料速度快、料层薄,大量物料透筛,处理量高;排料端筛面倾角低,物料速度慢,可以将剩余的筛下物彻底透筛,达到非常高的筛分效率。

3 现场应用

3.1 UFDB2490双层香蕉弛张筛主要技术参数

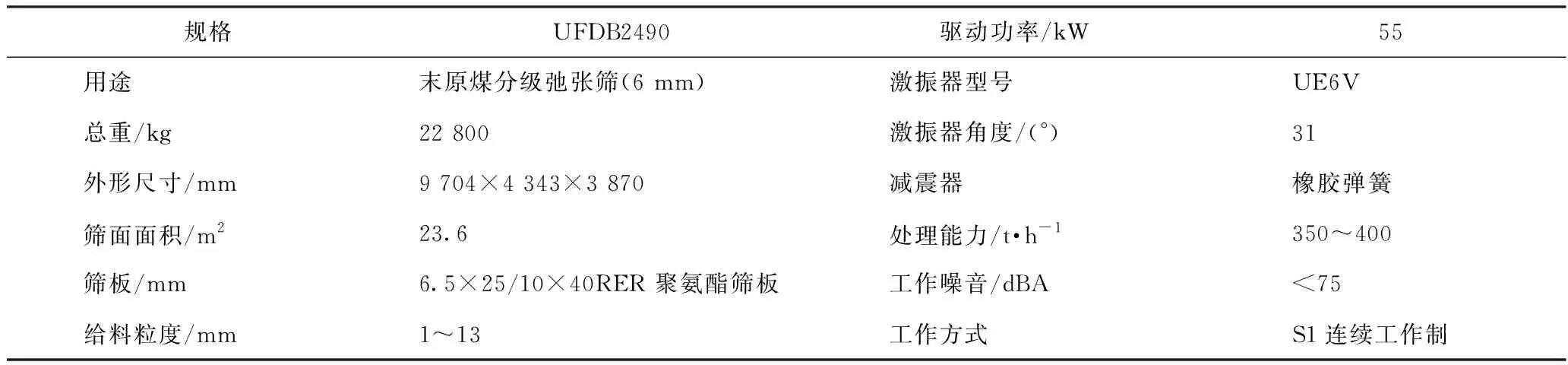

根据成庄矿洗煤厂煤质情况、现场试验数据及具体安装位置,选择了秦皇岛优格玛工业技术有限公司的UFDB2490双层香蕉弛张筛进行末原煤分级,设计处理量350~400 t/h. 设备主要技术参数见表1.

表1 UFDB2490双层香蕉弛张筛主要技术参数表

理论上香蕉弛张筛对1.5 mm或3 mm物料进行分级是可行的,但在现场生产实际中很难实现。因此,选择对6 mm物料进行分级,一方面可以将粉煤最大限度筛分脱除,另一方面没筛掉的粉煤进入洗末重介质系统中,保证了系统的稳定性。

3.2 现场安装工艺分析

3.2.1“最佳”的脱粉工艺设计

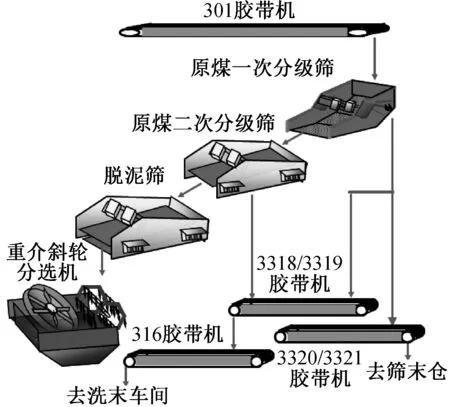

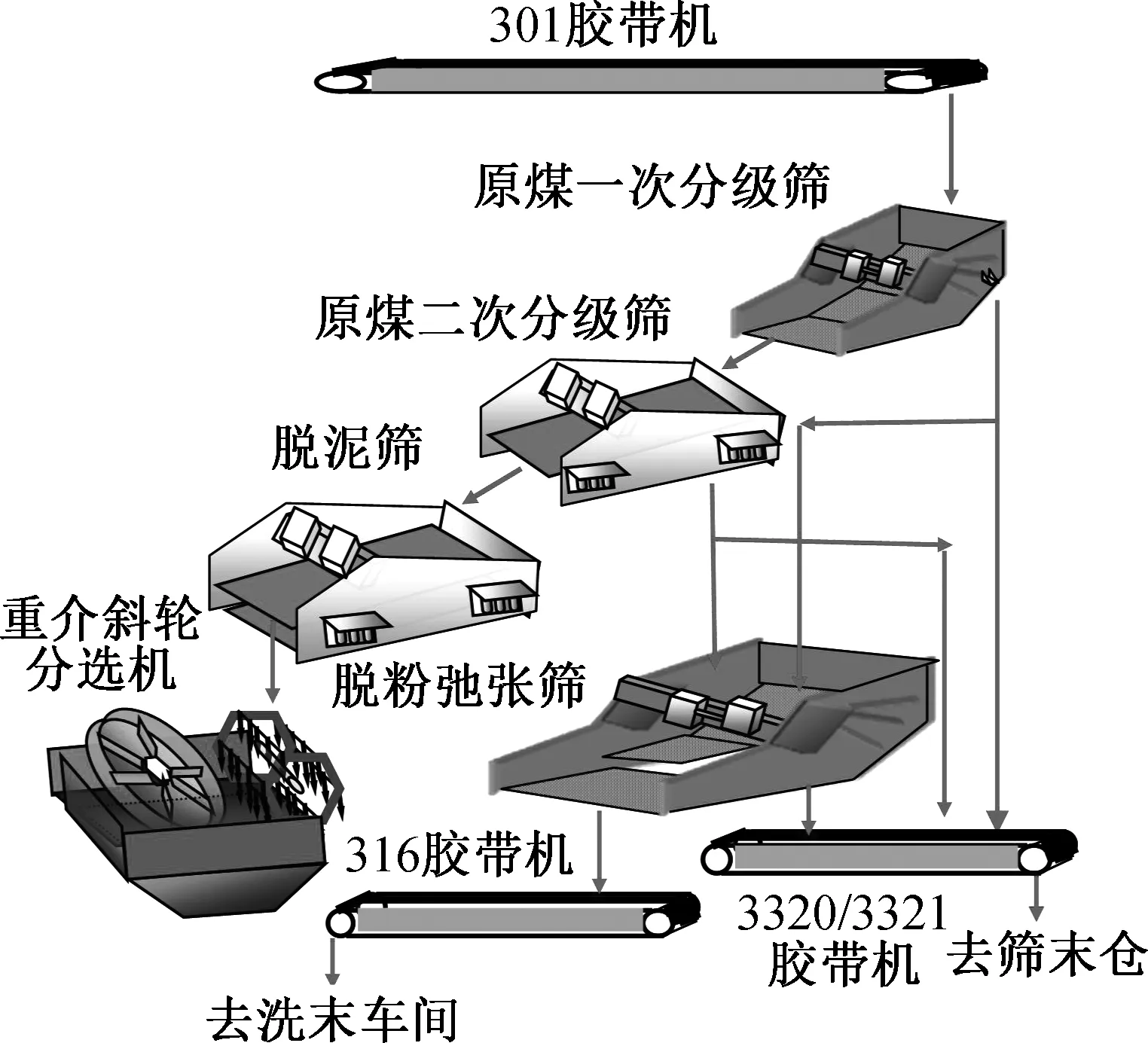

通过现场对比论证,选择了拆除3318、3319筛末煤转载胶带机,在3318、3319位置上加装弛张筛的脱粉方案。改造前后方案图见图2,3.

图2 改造前方案图

图3 改造后方案图

具体运行方式:在原有系统的条件下,将原煤一次、二次分级筛的筛下物(-13 mm),通过增加弛张筛(6 mm分级)将筛下末煤分为两部分,即粒度6~13 mm的筛末煤和粒度0~6 mm的筛末煤。粒度0~6 mm的筛末煤直接转载进入筛末商品煤仓,粒度6~13 mm的筛末煤经皮带机转载进入洗末煤车间进行洗选。

改造后方案的优点:洗末系统开时,弛张筛开;洗末系统停时,弛张筛停。因此,不仅提高了筛机的运行效率,而且提高了筛机的使用寿命。

3.2.2具体改造方案

根据现场具体情况及相关的基建图纸,经过专业人员核算,发现承重的相关梁柱和部分钢结构达不到需求,施工前按照标准进行了加固。同时,对有影响的管路、附属设施及线缆等进行了改造,具体改造方案为:

1) 设计制作原煤分级筛至3320、3321转载胶带机旁路溜槽,将煤流引入3320、3321后,拆除3318、3319筛末煤转载胶带机及出入料溜槽。

2) 拆除3318、3319胶带机下楼板,安装脱粉弛张筛基础、设计制作安装弛张筛出入料溜槽和旁路溜槽、煤流控制插板,安装弛张筛。

3) 弛张筛入料溜槽具备自溢功能,当弛张筛运行时,翻板开启优先给筛机供料,弛张筛停机时,翻板关闭,物料自动切换至旁路溜槽,实现了系统的灵活切换。

4) 脱粉弛张筛采用三道溜槽供料方式,出口采用扇面状设计,既可以灵活调节入料量,又能使物料在筛面分布均匀,取得最佳筛分效果。

5) 电控部分改造。新增配电控制单元,实现集控室对脱粉系统设备的远程控制。

3.3 弛张筛筛分效果

经过大量的现场跟踪,对弛张筛筛分效果进行测试,最终将弛张筛的上层筛板更换为8 mm和10 mm(一排8 mm和一排10 mm), 二层筛板更换为6 mm.

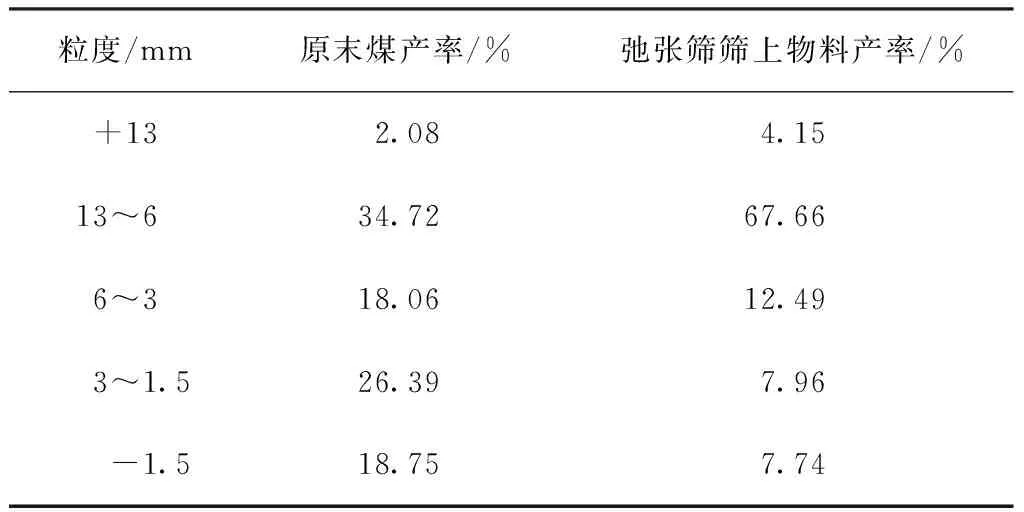

试验条件:301煤量1 500 t/h左右,煤质正常,弛张筛东西系统正常运行,筛上物全部上2301胶带机(洗末入厂胶带输送机),在2301胶带机上截取煤流全断面进行筛分试验(主要是6 mm分级)。试验结果见表2.

表2 末煤经过弛张筛前后粒度分布表

从表2可以看出,正常情况下,经过弛张筛脱粉,6 mm以下的粉煤产率大幅降低,从原来的63.2%降低为28.19%左右,脱粉改造效果显著。

4 应用弛张筛后经济效益分析

1) 系统于2017年4月改造完成并投入运行,经过1年来的应用,效果良好。系统实施后,入洗筛末中的粉煤含量降低50%~60%,洗末煤精煤回收率提高1%~2%,煤泥产率降低20%~30%.

2) 改造后,从根本上解决了洗末煤车间煤泥水处理能力不足、处理压力大、成本高等问题。按照洗末煤车间每年入洗150万t筛末煤计算,每年可以回收粉煤约13.5万t(粉煤约占筛末煤总量的18%,按降低50%计算),减少煤泥产量4万t.

3) 按照精煤回收率提高1%,吨煤500元计算,可以增收750万元;筛末煤与煤泥差价按照300元/t计算,减少4万t煤泥可以增收1 200万元;煤泥水处理用药(黄药、白药)成本少降低20万元,综上2017年可创造效益合计1 970万元。

5 结 语

成庄矿洗煤厂洗末煤精煤回收率偏低,在不影响矿井生产运行和外运的大前提下,改造应用了UFDB2490双层香蕉弛张筛。解决了入洗筛末煤粉煤含量高、精煤回收率低、洗末煤煤泥产率高、煤泥水处理成本高等难题,并取得了一定的经济效益。