复合顶板巷道冒顶机理分析与控制技术研究

王陈真

(山西潞安集团 蒲县黑龙煤业有限公司,山西 蒲县 041200)

1 工程概况

潞安集团某矿701工作面运输巷为半煤岩巷道,沿着煤层走向按照3‰上坡掘进,巷道断面形状为斜矩形,巷道宽度为3.8 m,上帮高度为3.55 m,下帮高度为2.45 m,巷道长度约为315 m,埋深约为600 m,701工作面所采煤层平均厚度为1.4 m,煤层倾角为9°~28°.由于701工作面运输巷所在煤层埋深较深,故该巷道原岩应力较高,在巷道掘进过程中出现局部应力集中现象;同时由于巷道为半煤岩巷,围岩岩性较差致使巷道变形量大,维护较困难;巷道顶板破碎,在巷道掘进和701工作面回采期间可能发生顶板冒顶事故,煤层顶底板岩层见表1.

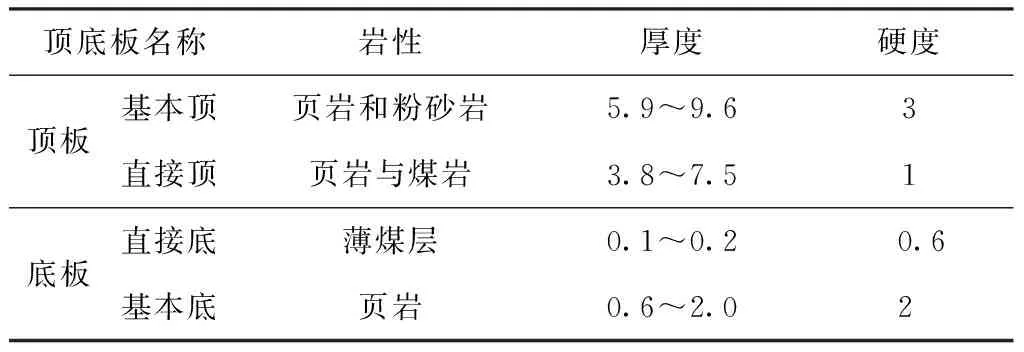

表1 顶底板岩层性质表

2 复合顶板冒顶机理分析

在岩(煤)体内开掘巷道后,巷道围岩原有的应力平衡状态会遭到破坏,并会在局部区域出现应力集中现象,致使巷道复合顶板发生失稳、离层、垮落等。相关研究表明,顶板的破坏形式主要有4种:剪切破坏、离层与挠曲破坏、拉伸破坏和挤压流动性破坏[1]. 复合顶板巷道的上覆岩层是以层状赋存的,且在顶板中会存在软弱夹层,层理裂隙也相对较为发育;巷道开挖后,在原岩应力和采动影响下,上覆岩层会发生不同程度的挠曲变形,出现离层现象,离层现象出现后可能会出现断裂冒落或顶板中部拉伸破断。故通过上述分析能够得出,复合顶板破断方式一般先出现离层现象,在围岩压力的持续作用下可能会出现拉伸或剪切破坏,下面对拉伸断裂和剪切断裂进行具体分析:

1) 拉伸断裂分析。复合顶板出现离层与挠曲变形后会进一步降低顶板的抗弯刚度。当顶板岩层承受的围岩拉应力大于其自身的抗拉强度时,岩层便会失稳破坏进而破断直至冒落,复合顶板第一岩层的拉伸断裂力学模型见图1.

图1 复合顶板第一岩层拉伸断裂力学模型图

复合顶板岩层发生拉伸破断的条件为岩层受到的最大拉应力σmax大于相应状态下岩层所能承受的极限抗拉强度[σt]. 考虑到复合顶板的拉伸断裂冒落是从巷道表面逐渐向上覆岩层产生的,根据材料力学知识可知,在A岩梁的两端处受到的弯矩最大,其表达式为:

(1)

式中:

Mmax—岩梁所能承受的最大弯矩,Nm;

(qn)1—考虑到第n层岩层对第一岩层所造成的影响时所形成的载荷,kN;

l1—岩梁的长度,m.

根据式(1)能够得出岩梁所受到的最大拉应力表达式为:

(2)

式中:

γi(i=1,2,3,…n)—各岩层的体积力,kN/m3;

Ei(i=1,2,3,…n)—各岩层的弹性模量;

hi(i=1,2,3,…n)—各岩层的高度,m,式中的其余符号同上。

根据顶板岩梁的破断准则,将式(1)、(2)联立,并令i=l1/h1,则能够得出岩层所能承受的最大拉应力σmax以及顶板岩层发生拉伸冒落时的极限悬露长度lσ表达式:

(3)

式中:

σmax—岩层所能承受的最大拉应力,MPa;

lσ—岩层发生拉伸冒落时的极限悬露长度,m;

[σt]—岩层所能承受的极限抗拉强度,MPa,式中其他符号的含义同上。

由式(3)能够得出复合顶板的垮落与岩层的悬露长度l1、岩层的极限抗拉强度[σt]以及岩层的厚度h1有关,且岩梁承受的最大拉应力σmax随着i的增大逐渐增大。当复合顶板岩层较薄时,岩层间易出现离层,导致顶板岩层发生弯曲破坏造成岩层破断失稳。

2) 剪切断裂分析。在复合顶板弯曲变形不大时,顶板两侧会产生开裂,若此时顶板中部未出现或很少出现开裂,则当岩梁受到的剪应力大于其抗剪强度时复合顶板易在岩梁的两端出现剪切破坏[2]. 复合顶板第一岩层的破断力学模型,见图2.

图2 复合顶板第一岩层剪切破断力学模型图

复合顶板岩层发生剪切破断的条件为岩层受到的最大拉应力τmax大于相应状态下岩层所能承受的极限抗剪强度[τ]. 复合顶板在断裂冒落时是由下往上逐层破断,先对A岩层受剪切破断冒落的力学条件进行分析,根据材料力学知识可知,A岩梁端抗剪断面最大剪应力τmax的表达式为:

(4)

式中:

τmax—岩梁端抗剪断面上最大剪应力,MPa;

b—岩梁的宽度,m,一般取为1,其余符号含义同上。

在一般情况下b=1,根据式(4)及岩层发生剪切破断的条件能够得出梁最大剪应力及岩层拉伸冒落时的极限悬露长度lτ的表达式为:

(5)

式中:

lτ—岩层因剪切断裂冒落时的极限悬露长度,m;

[τ]—岩层所能承受的极限剪应力,MPa,其余符号的含义同上。

701工作面运输巷在掘进过程中一个月内发生两次巷道冒顶事故,第一次冒顶在距工作面迎头46 m处,冒顶长度为3 m、宽度为3.9 m、高度为3.4 m;第二次冒顶在距工作面迎头30 m位置处,冒顶长度为5 m、宽度4.1 m、高度4.1 m. 两次冒顶顶板下沉量均不明显。

根据该矿井地质资料可知,直接顶页岩的抗拉强度[σt]为0.56 MPa,容重γ为2 510 kg/m3,坚固性系数f为1,抗剪强度[τ]为1.26 MPa,根据普式理论h=b/f,b为巷道宽度,为3.8/2=1.9 m,计算得出冒落拱h=1.9 m,巷道上覆岩层荷载为q=γh=0.048 MPa,将上述数据分别带入式(3)拉伸破断极限悬露长度lσ及式(5)剪切破断极限悬露长度lτ有:

(6)

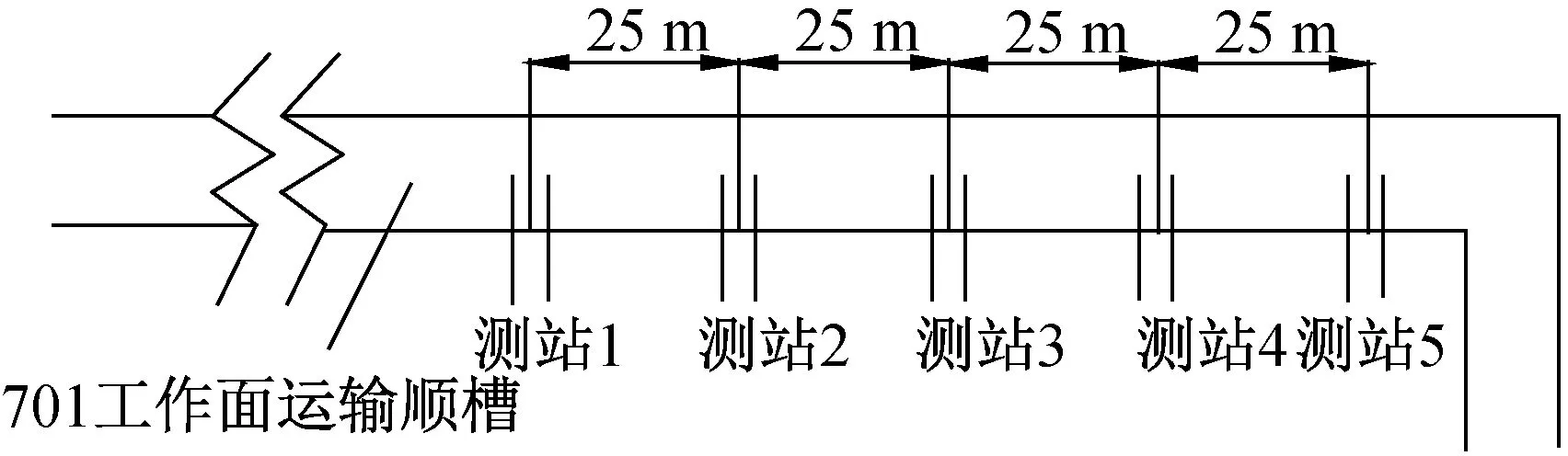

由于巷道宽度为3.8 m,lσ=2.9 m<3.8 m 根据上述分析可知,为防止巷道冒顶的出现应首先控制顶板离层,从而实现控制复合顶板变形、冒落;根据锚杆支护技术可知,锚杆、锚索支护能够有效地增大围岩的抗拉强度、抗剪强度及有效防止围岩剪切滑移现象的出现,锚梁能够使得围岩提升自身强度,针对701工作面运输顺槽冒顶情况,并结合巷道的地质力学评估,提出对701工作面运输巷采用锚梁网+桁架锚索梁的支护方案。顶板单体锚索规格为d15.24 mm×L9 000 mm,间距为1 600 mm,桁架锚索规格为d15.24 mm×L6 700 mm,间排距为2 800 mm×1 600 mm,顶板锚杆规格为d20 mm×L2 400 mm,间排距为710 mm×800 mm;巷道高帮桁架锚索规格为d15.24 mm×L6 700 mm,间排距为2 000 mm×1 600 mm,锚杆规格d20 mm×L2 200 mm,间排距为780 mm×800 mm,低帮无锚索,锚杆规格同高帮,间排距为700 mm×800 mm. 巷道支护断面图见图3. 在巷道进行支护施工过程中应注意顶板钢带长为3 700 mm,高帮钢带长为2 200 mm,桁架锚索梁系统是由槽钢梁、两根锚索和桁架连接器、锁具进行连接组成。 图3 701工作面运输顺槽支护断面图 为了检验巷道的支护效果,分析巷道顶板的稳定性,对701运输顺槽试验段(100 m),每隔25 m安装1个监测站,同时在顶板中部安放DLY-3离层指示仪用以观测顶板离层情况,同时安设多点位移计用以观测巷道顶板围岩的位移变化,在巷道表面安设KDC-10测枪用以观测巷道表面位移。巷道顶板围岩变形监测布置见图4. 图4 701工作面运输巷顶板监测布置图 701工作面运输巷试验段在采用锚梁网+桁架锚索梁的支护方案后,并在巷道表面喷射混凝土,对试验段巷道围岩上布置的观测站进行170 d的持续观测后,将观测数据绘制成曲线,见图5. 从图5中曲线的斜率能够看出,巷道在掘进过程中顶底板变形速度相对较大,当对巷道施加锚索并喷射混凝土后巷道产生的变形基本稳定,50 d后巷道的变形量基本不再增加,巷道在观测期间的最大变形量小于200 mm,这说明采用锚梁网+桁架锚索梁的支护方案能够有效地控制围岩变形。 图5 701工作面运输巷围岩变形量曲线图 1) 通过对顶板破坏类型的分析并结合复合顶板所有的结构特征得出,复合顶板巷道在开挖后的破断形式主要为离层挠曲后剪切破坏和离层挠曲后拉伸破坏。 2) 针对复合顶板拉伸破坏和剪切破坏分别建立力学模型进行分析,分别得出发生两种破坏模式时岩层的极限悬露长度和最大拉应力或剪应力表达式。 3) 根据701工作面地质资料并结合运输巷道冒顶情况分析得出巷道冒顶模式为拉伸断裂冒落,并提出锚梁网+桁架锚索梁的支护方案,在巷道试验段通过测站监测得出,该支护方案能够防止顶板冒顶,有效地控制巷道围岩变形。3 复合顶板巷道冒顶控制方案

3.1 支护方案设计

3.2 工业性效果

4 结 论