基于机器视觉技术的轮轨横向位移测量方法

王延哲,陈志强,王雅婷

(中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

铁道机车车辆轮对是2个对称的近似圆锥体。列车在平行的直线轨面上运行时,如有微小的激扰作用,轮对即可产生蛇行运动,即一方面沿轴线横向移动,另一方面绕通过其重心的铅垂轴转动。

在理想条件下,机车车辆运行速度控制在一定范围内,轮对产生的蛇行运动可随着时间的延续而减弱,即为稳定的蛇行运动。当运行速度超过临界速度后,蛇行运动的振幅随着时间的延续而增强,进入不稳定的蛇行运动[1]。当机车车辆的蛇行运动失稳后,蛇行运动振幅增大,引发轮缘和轨面摩擦加剧,甚至产生横向冲击,这样不仅会使车辆的运行性能恶化,旅客的舒适度下降,作用在车辆各零部件上的动载荷增大,并且会损伤车辆及线路,甚至会造成脱轨事故。所以蛇行运动是机车车辆实现高速运行的一大障碍。而实时准确监测机车车辆蛇行运动,可为改善车辆的舒适性和提高行车安全性提供客观依据。

目前,监测机车车辆蛇行运动的方法有接触式直接测量和非接触式间接测量2种类型。接触式直接测量在转向架或车体上安装位移传感器,通过测量转向架或车体的横向及纵向相对位置的变化,推算轮对在水平方向的运动规律。该方法具有结构简单、频响高、对车辆运行安全影响较小的优点,但是由于测点位置与轮对之间存在减振装置,因此测量结果不能直接反映蛇行运动的状况,只能作为定性研究的参考依据。王晗等[2]于2014年提出利用传感器采集到的转向架横向振动信号,计算评价转向架收敛能力的参数阻尼比,以判断转向架的失稳情况。

非接触式间接测量目前普遍采用机器视觉技术测量车轮(或车体)与钢轨之间的相对位移关系,或者以激光测距传感器判断轮对铅垂轴的运动规律。该方法的优点是可直接测量蛇行运动的位移,数据结果可作为定量分析的依据,并可通过视频监控对测量结果进行验证。在机车车辆动力学研究与试验中,经常采用机器视觉技术对运行的轮对、转向架的位置、尺寸进行动态测量。文献[3]中介绍了一种采用机器视觉技术测量车辆相对钢轨的动态偏移量的方法。

本文介绍了一种非接触式间接测量系统,该系统采用机器视觉技术并辅助以轮廓光,运用Blob算法测量运行中的车轮相对于钢轨的横向位移。

1 Blob算法

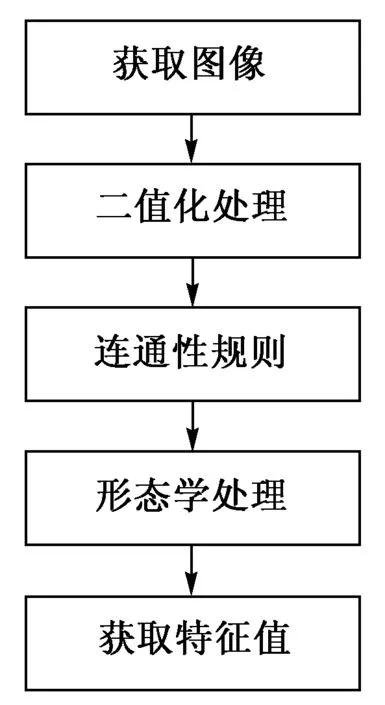

Blob算法是针对具有区别于背景的明显特征且纹理单一的目标而专门开发的算法。Blob算法即为查找图像中的连通区域(也称Blob),并确定其数量、大小、面积、位置等信息的一种方法。通常Blob算法的主要步骤如图1所示[4]。

图1 Blob算法的主要步骤

连通区域标记算法是Blob分析的核心,本文采用基于形态学的膨胀操作提取连通分量[5]。在连通区域的扫描过程中,同时获取连通区域的几何特征,包括连通区域的面积和几何中心[6]。在衡量目标区域O(x,y)面积大小时,该区域中的像素数目S可以作为度量尺度,即

Si=区域Oi(x,y)中的像素数目i=1,…,n

(1)

式中:n为区域的数目。

几何中心也是连通区域的一个重要参量,将其定义为(x0,y0),计算公式为

x0=M01[Oi(x,y)]/M00[Oi(x,y)]

(2)

y0=M10[Oi(x,y)]/M00[Oi(x,y)]

(3)

其中,Mpq的定义为

(4)

式中:f(x,y)为区域的分布函数。

Blob算法在该测量系统中的分析过程如下:

1)对原始图像进行低通滤波降噪;

2)根据阈值进行二值化处理;

3)依据目标面积进行分析、筛选、排序,获得符合要求的车轮踏面和轨面Blob;

4)计算获得的2个Blob几何中心;

5)计算轮轨之间的偏移物理量。

本文采用该算法计算车轮踏面和轨面的几何中心之间相对位置偏差,具有如下优点:计算模型较为简单,计算量小,无需建立模型库,无需模型匹配,降低由于外部光线变化引起的计算误差。

利用Blob算法对轮轨横向位移进行测算,需要进行预先标定,步骤如下:

1)截取静态图像;

2)分别设置车轮踏面和轨面的轮廓实际尺寸以及边缘点,获得图像测算分辨率;

3)根据图像特点设置阈值,利用Blob算法获得车轮踏面和轨面的轮廓。

2 系统简介

机器视觉技术采用计算机来模拟生物视觉功能,是一种涵盖了计算机科学、光学、自动化技术、模式识别和人工智能的综合技术[7]。近年来,利用机器视觉技术对尺寸、形状进行精确测量和定位已经在制造、交通运输、土木建筑等领域得到广泛应用,但在高速运行的列车上进行动态实时测量的应用较少,部分铁道综合检测车上安装的轨面视频测量设备也仅仅是定性对比。

该系统将高清高速摄像装置悬挂在车体底部轮对附近,借助轮廓光识别车轮及轨面,并对二者之间的横向位移关系进行定量测量,标定后的测量精度最高可达0.3 mm。

该系统由视频采集设备和处理分析软件组成。视频采集设备包括具有千兆以太网接口的高清高速摄像机、轮廓光源、车底悬挂装置、车载供电设备以及采集处理计算机。处理分析软件可进行视频采集、视频显示、视频回放以及在线计算横向位移量。

系统的工作原理如图2所示。首先将2束轮廓光分别照射车轮踏面和钢轨轨面,高速高清摄像机实时拍摄2处轮廓光斑,接着进行尺寸标定,最后进行测算。车辆运行过程中,软件可跟踪2处光斑几何中心并实时计算二者横向的相对位移,即可得到轮轨之间横向位移数值。

图2 系统工作原理示意

图3为该测量系统的软件流程。

图3 测量系统软件流程

3 系统改进措施

3.1 存在问题

系统开发完成后进行了静态测试,发现如下问题:

1)测算能力低。测算速度仅为30帧/s,未能达到采用高速摄像机的目的。

2)测算稳定性差。在测算过程中,当横向位移固定不变时,测量结果波动较大,最大可达±0.3 mm;而当环境光照发生缓慢变化时,测算结果也会随之发生漂移。

3)测算精度低。在±10 mm的测量范围内,最大误差超过±0.7 mm。

3.2 改进措施

为提升系统测算能力和精度,采用了如下措施来优化系统资源:

1)标定时设置感兴趣区域,可大幅降低计算量,在不提升硬件配置的情况下提高计算速度。

2)优化边缘识别算法,采用如图4所示的改进算法流程,以提高计算结果的稳定性。

图4 轮轨测量改进算法流程

3)在视频显示算法中,降低图像的显示帧频,减少系统资源的浪费。

4)提高镜头倍数,提高图像测算分辨率。

采用上述改进措施后,本系统得到如下改进:

1)测算能力提高,在60帧/s视频的测算中,计算机系统资源占用率仅为60%。

2)测算结果的精度提高1倍。

3)测算结果的波动降低到±0.1 mm以内。

4 测试结果分析

本文分别采用改进前后的测量系统测试轮轨横向位移,并对测试结果进行了分析。

4.1 测试基本情况

测试环境为室内,车轮模拟物为宽度79.2 mm的金属板,钢轨模拟物为宽度81.4 mm的金属板。钢轨模拟物静置,车轮模拟物固定在游标卡尺滑尺上(最小刻度0.02 mm)。实际横向位移通过游标卡尺读取,横向位移测量结果由系统测出。

4.2 测试结果

4.2.1 标定

测试开始前,首先对测量像素进行标定,标定结果见表1。

表1 测量像素标定结果 mm/像素

4.2.2 偏差测量

相同光照条件下改进前后的测量结果见表2。本次统计结果为每个测量点的平均值。由于篇幅有限,表2只列举了实际横向位移-15~15 mm的部分测试数据。

表2 测量结果 mm

图5为改进前测量结果及校正结果,可知,改进前系统测量偏差随着横向位移的增大而增加,在实际横向位移-30~30 mm内,最大测量偏差可达1.6 mm。通过对测量偏差结果进行线性回归分析,再利用回归结果对测量偏差进行校正,获得校正偏差,校正偏差的最大范围为-0.49~+0.65 mm。

图5 改进前测量结果及校正结果

图6 改进后测量结果

图6为改进后测量结果,可知,在实际横向位移-15~15 mm内,改进后系统最大测量偏差不超过0.1 mm,且线性相关度为1,因此不需要校正。

根据上述测试结果表明,改进后的系统测量误差最大仅为像素精度的1/3,因此具有工程意义。

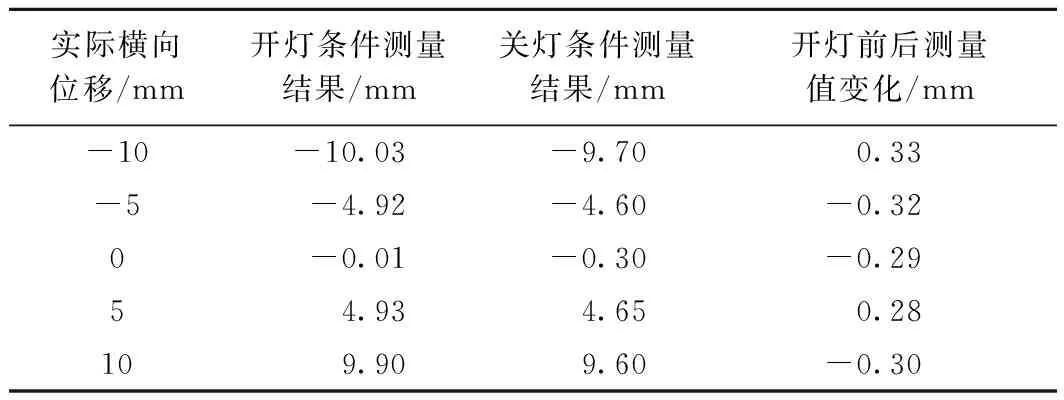

4.2.3 环境光对测试的影响

由于本系统利用光学原理进行测算,因此环境光的变化会对测量结果产生影响。故本系统利用室内照明灯的开关来模拟环境光的变化,改进后测试结果见表3。测试结果表明,开关灯前后的测量值变化最大可达0.33 mm,因此该系统受环境光的影响不可忽视。

表3 环境光对测试的影响 mm

5 结论及建议

1)由于轮廓光的照射均匀性的影响,测量偏差随真实横向位移的增大而增加,因此建议将系统应用的轮轨横向位移测量范围限制在±15 mm以内,此时测量偏差在设计要求的范围内。

2)2次测试采用的镜头分别为16 mm和25 mm焦距,增大焦距可降低像素精度,进而降低系统的固有误差,提高测量精度。

3)由于轮廓光发散角较小,其打出的光带宽度不均匀,导致测试结果的误差较大,因此建议更换发散角大且光带宽度较为均匀的“一”字线型激光器。

4)鉴于环境光的影响,应进一步摸索通过调整相机参数来提高系统测量的稳定性。

5)继续进行大量摸索测试,确定不同环境下的相关参数规律,通过调整相关参数,并进行误差修正以减小测量误差,以期本系统可实际应用于动车组的运行试验中。