石墨和玻纤共掺杂增强聚苯硫醚/聚酰胺酰亚胺共混材料性能

宋 蕾, 曲 敏 杰, 岳 守 兆, 张 桂 霞

( 大连工业大学 纺织与材料工程学院, 辽宁 大连 116034 )

0 引 言

聚苯硫醚(PPS)是一种新型高性能热塑性树脂,由于其高度的结晶性,因此具有优越的耐磨性、耐热性、尺寸稳定性、物理机械性能等特点。同时由于PPS的脆性大、冲击强度较低的缺点,限制了其适用范围,降低了实用性[1-2]。聚酰胺酰亚胺(PAI)是非结晶性热塑性树脂,具有优良的韧性、耐热性、尺寸稳定性、抗蠕变性,耐辐射性和化学稳定性[3]。PAI耐磨性好,力学性能好,但价格高;PPS成本低,但不耐磨,性脆。因此制备PPS/PAI共混材料,同时具有耐磨且价格低廉的特点。PPS/PAI共混材料可以作为满足实际使用需求的高性能油杆扶正器材料来使用。油杆在油管内上下活动,由于油杆的弹性变形,杆和油管壁容易产生摩擦,油杆容易断脱,因此作为油杆扶正器材料需要良好的耐磨性[4]。由于油杆扶正器使用过程中的实际需求,对油杆扶正器材料的力学及摩擦性能提出了较高的要求[5-6]。

在课题组前期PPS/PAI/CF复合材料摩擦磨损性能的研究的基础上[7-8],进一步研究了掺杂石墨及玻纤对PPS/PAI共混材料的力学及摩擦性能的影响。本实验通过掺杂石墨和短切玻纤改性PPS/PAI共混材料,对石墨及玻纤掺杂的PPS/PAI共混材料的摩擦磨损性能、力学性能及表面形貌进行了分析,以期能降低材料的摩擦系数及磨损量,提高耐磨性能。

1 实 验

1.1 原 料

聚苯硫醚(PPS30):密度,1.32 g/cm3;收缩率,0.90%~0.99%;熔点,280~290 ℃;吸水率,0.03%;拉伸强度,170 MPa;弯曲模量,3.8 GPa;氧指数,46~53。聚酰胺酰亚胺:200目;密度,1.42 g/cm3;收缩率,0.60%~0.85%;热变形温度,278 ℃;吸水率,0.33%;拉伸强度,241 MPa;弯曲模量,5.03 GPa。短切玻纤:纤维直径,9~13 μm;含水率,0.1%;短切长度,6 mm。胶体石墨粉剂,3 500目。

1.2 设 备

MM-200型摩擦磨损试验机,JSM-460LV型扫描电子显微镜,UJ-40型悬臂梁冲击试验机,RGT-5型微机控制电子万能试验机。

1.3 样品制备

向质量比40∶60的PPS/PAI基体中分别掺入5%、10%、15%、20%的石墨和10%、20%、30%、40%的玻纤,常温下在高速混合机中混合30 min,在平板硫化机上冷压成型,在马弗炉中360 ℃烧结60 min,在10 MPa的条件下模压10 min,冷却24 h,裁样。

1.4 性能测试

对样品进行摩擦磨损测试,按GB/T 3960—1983测试摩擦副和样品在摩擦实验前都用800#水砂纸磨光,丙酮清洗,称量磨损的质量损失,3次测量取平均值[9-11]。

将摩擦测试后的样品经过丙酮清洗污渍(断面经过液氮脆断),摩擦面(断面)镀金,采用扫描电镜观测试样的摩擦面形貌。

N2保护条件下,以10 ℃/min从50 ℃升至700 ℃,对共混体系进行热重分析。

拉伸强度按GB/T 1040—1992 (150 mm×10 mm×4 mm)标准进行测试。缺口冲击强度按GB/T 1843—1996进行测试。

2 结果与讨论

2.1 石墨和玻纤对PPS/PAI共混材料力学性能的影响

2.1.1 石墨对PPS/PAI共混材料力学性能的影响

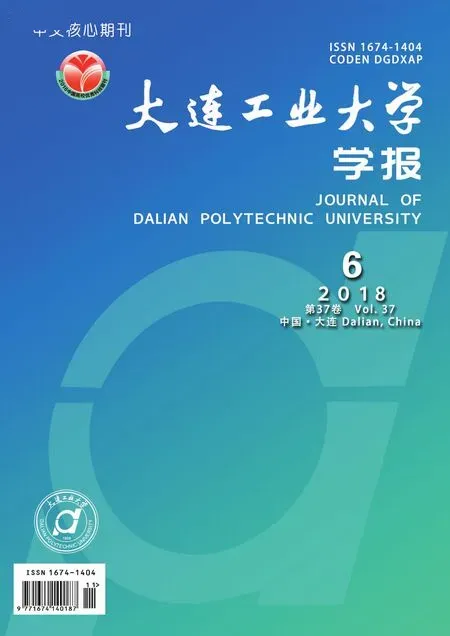

如图1所示,CB/PPS/PAI共混材料的冲击强度与拉伸强度基本上随石墨添加量的增加而减小。石墨添加量为5%时,PPS/PAI共混材料的冲击强度从4.5 kJ/m2降至3.8 kJ/m2,降幅达16%。石墨添加量为20%时,冲击强度降至2.1 kJ/m2,降幅达54%。石墨添加量小于5%时,共混材料的拉伸性能略有提升,最高提升8%。但随着石墨添加量的进一步增加,共混材料的拉伸强度急速下降,石墨添加量为20%时,拉伸强度降幅达37%。

图1 不同石墨添加量的CB/PPS/PAI共混材料的力学性能

Fig.1 The mechanical property curves of CB/PPS/PAI composite materials with different adding amount of CB

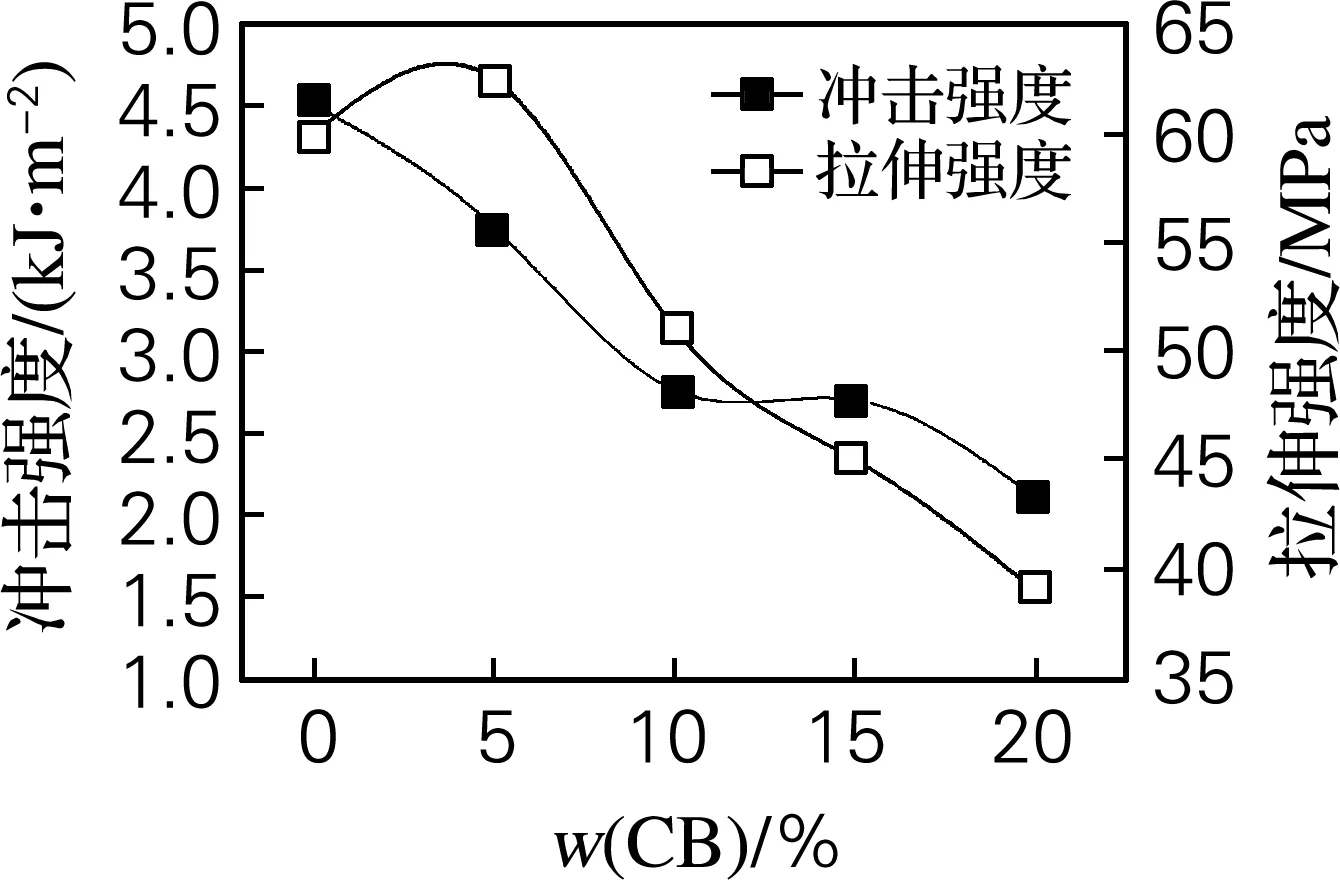

CB/PPS/PAI共混材料摩擦断面的SEM照片如图2所示。石墨添加量小于5%时,石墨在基体间均匀分散,有效阻止了沿着受力方向的基体树脂大分子的伸展,微观形变小。而当石墨添加量大于20%时,与基体树脂兼容不好,石墨无法均匀分散,石墨粒子以“抱团”形式聚集,大量的“空穴”在石墨粒子周围存在,应力集中点增多,共混材料的机械性能明显下降。由图1、2可以看出,CB/PPS/PAI共混材料的石墨添加量为5%时,为最佳添加量。

(a)w(CB)=5%

(b)w(CB)=20%

图2 CB/PPS/PAI共混材料摩擦断面SEM照片

Fig.2 SEM photos of cross section of CB/PPS/PAI composite materials

2.1.2 玻纤对PPS/PAI共混材料力学性能的影响

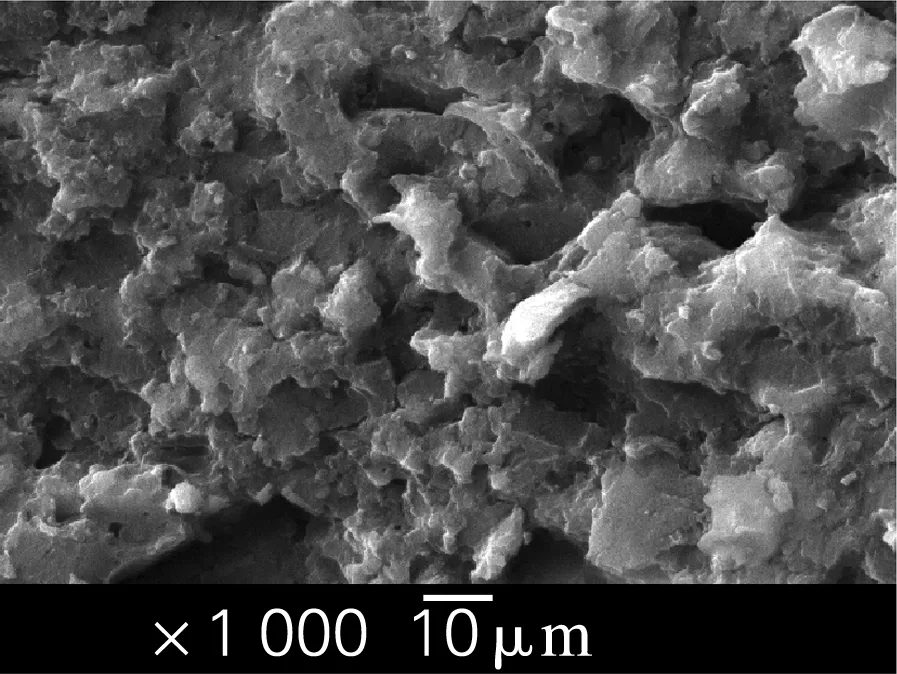

如图3所示,GF/PPS/PAI共混材料的冲击强度曲线随着玻纤添加量的增加呈现先上升后下降的趋势,玻纤添加量为20%时,共混材料的冲击性能达到最大值5.7 kJ/m2;与PPS/PAI共混材料相比,升幅达27%。GF/PPS/PAI共混材料的拉伸强度曲线也表现为单峰曲线,玻纤添加量为30%时达到最大值96 MPa,与PPS/PAI相比,增幅达60%。

图3 GF/PPS/PAI共混材料的力学性能

玻纤能够明显地改善PPS/PAI共混材料的力学性能是由于其起到了承载应力、连接树脂基体的作用。但玻纤添加量大于30%时,GF/PPS/PAI共混材料的冲击强度及拉伸性能均有不同程度的降低,推测是由于树脂基体起到了连接玻纤增强相和传递应力的作用。玻纤添加量过高时,应力集中点产生于短切玻纤的两端,促进银纹乃至裂纹的产生,因此GF/PPS/PAI共混材料的力学性能下降。综合考虑,玻纤的添加量维持在20%时最佳。

2.2 石墨和玻纤对PPS/PAI共混材料摩擦性能的影响

2.2.1 石墨对PPS/PAI共混材料摩擦性能的影响

如图4所示,CB/PPS/PAI共混材料的摩擦系数随石墨添加量的增加而快速下降。PPS/PAI共混材料的磨损量随石墨添加量的升高先下降后升高。当石墨添加量达到10%时,磨损量达到最低值0.012 g/h。而后随石墨添加量的增加,磨损量上升至0. 032 g/h,增幅达160%。

图4 石墨添加量对共混材料摩擦磨损的影响

石墨具有优良的自润滑性质,所以在PPS/PAI共混材料中加入石墨后,摩擦系数大幅下降,可能是石墨本身的层状结构起到了降低摩擦系数以及减少磨损量的作用。当石墨添加量大于10%时,由于石墨与树脂基体的结合性能较差,分散度低,容易团聚,产生摩擦时,石墨大量脱落,导致磨损量大幅上升。

石墨掺杂PPS/PAI共混材料摩擦断面的SEM照片如图5所示。当石墨添加量为5%时(图5(a)),CB/PPS/PAI共混材料摩擦面光滑,划痕少;石墨添加量为20%时,CB/PPS/PAI共混材料摩擦面粗糙,划痕增多。石墨添加量小于5%时,石墨分散度高,磨损过程中CB/PPS/PAI共混材料呈现的细小脱落,此时是以黏着磨损以及“犁沟”效应为主的磨损。随着石墨添加量逐渐增大,石墨的自润滑效果逐渐增强,在滑动过程中转移到对磨金属面上,填平金属表面凸起间的空隙,导致金属表面趋近平整。

当石墨添加量为20%时(图5(b)),剥落现象在磨损表面明显出现。石墨添加量过高,难以分散,容易积聚产生“抱团”现象,而且石墨和树脂基体间的相容性较差,因此导致应力集中点多,力学性能差。在磨损时由于受法相切应力的作用,CB/PPS/PAI共混材料不能很好地承担载荷,因此易产生鳞片状脱落,磨损量大幅上升。由图4、5可以得出,石墨添加量应控制在5%~10%。

(a)w(CB)=5%

(b)w(CB)=20%

图5 CB/PPS/PAI共混材料摩擦断面的SEM照片

Fig.5 SEM photos of friction surface of CB/PPS/PAI composite materials

2.2.2 玻纤对PPS/PAI共混材料摩擦性能的影响

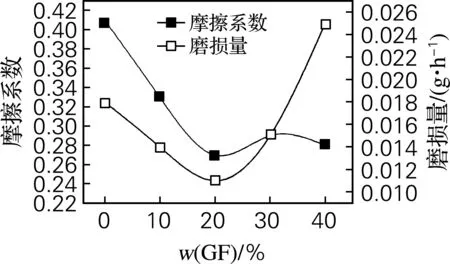

如图6所示,GF/PPS/PAI共混材料的摩擦系数呈先下降后趋于平缓的趋势,当玻纤添加量为20%时,摩擦系数达到最小值0.27,与PPS/PAI相比,降幅达30%。当玻纤添加量在20%~40%时,GF/PPS/PAI共混材料的摩擦系数略有上升,摩擦系数最高达到0.29,上升幅度小于8%。GF/PPS/PAI共混材料的磨损量呈现下降后上升的趋势。与PPS/PAI的0.019 g/h相比,玻纤添加量20%时,GF/PPS/PAI共混材料降到0.011 g/h,降幅达50%。

图6 GF/PPS/PAI共混材料摩擦磨损性能

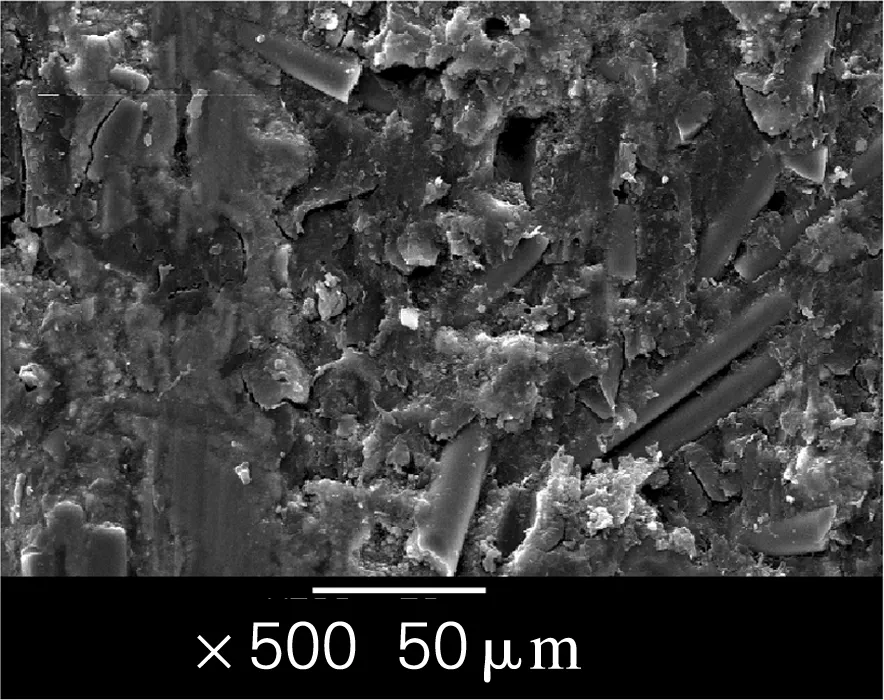

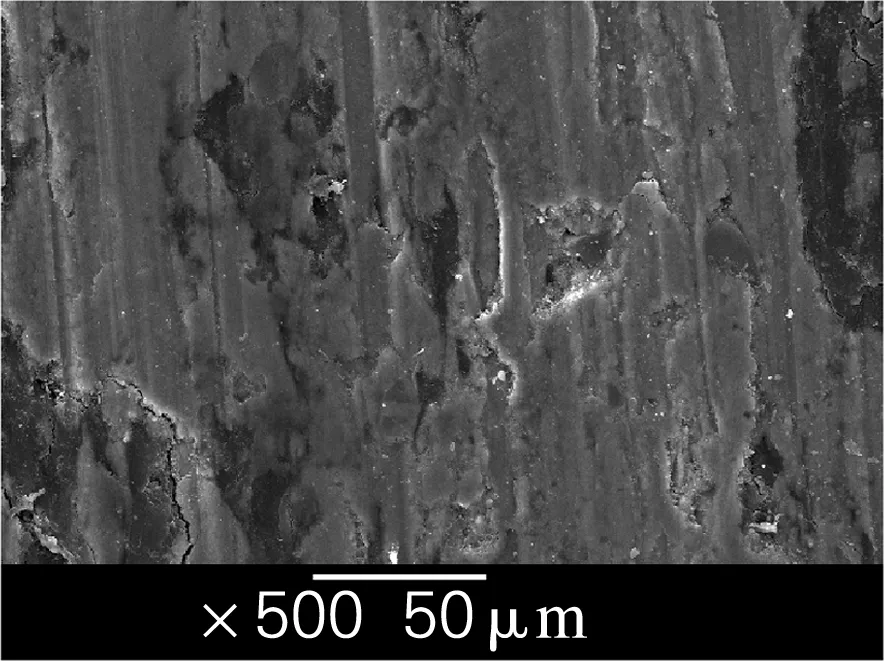

如图7所示,当玻纤添加量为20%时(图7(a)),有很多沟壑,实际的摩擦接触面积与理论的相比小很多,这个是“犁”的作用和玻纤有效承担摩擦载荷的最好证明。玻纤添加量为40%时(图7(b)),共混材料在摩擦过程呈块状脱落,主要是由于玻纤添加量过高时,难以在基体中分散和黏着,摩擦过程易被拔出,导致脱落。

从图6、7可知,当玻纤添加量为20%时,材料磨损和摩擦系数均较小。因此控制玻纤的添加量为20%,能得到摩擦性能较好的材料。

(a)w(GF)=20%

(b)w(GF)=40%

图7 GF/PPS/PAI共混材料的摩擦面SEM照片

Fig.7 SEM photos of friction surface of GF/PPS/PAI composites

2.2.3 石墨和玻纤共同掺杂对PPS/PAI共混材料摩擦性能的影响

如图8所示,在玻纤添加量为20%时,混入不同比例的石墨制备GF/CB/PPS/PAI共混材料并测试摩擦磨损性能。当石墨添加量超过10%时,由于其多层的结构和石墨的“团聚”作用,使得GF/CB/PPS/PAI共混材料的力学性能和硬度均下降,材料承载的能力下降,树脂、纤维、石墨的黏合差,在摩擦过程中,纤维易被拔出。磨损机理主要为磨粒磨损并同时伴随疲劳磨损,因此摩擦系数大,磨损严重。

图8 石墨添加量对GF/CB/PPS/PAI共混材料摩擦系数和磨损量的影响

Fig.8 Effect of graphite contents on friction and wear properties of GF/CB/PPS/PAI composites

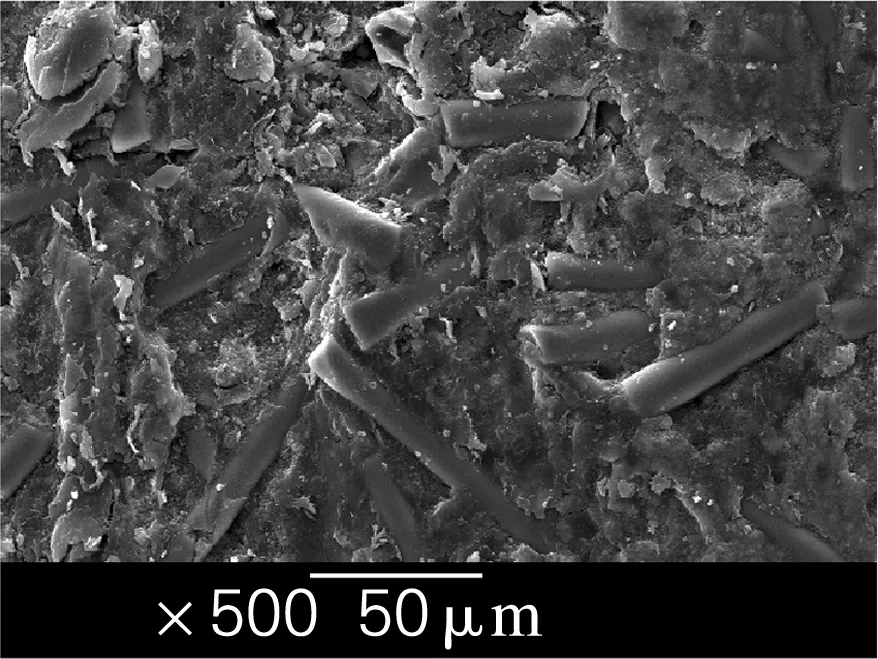

如图9所示,石墨添加量为5%(图9(a))时,摩擦面较光滑,有大量的沟壑形成,主要是由于玻纤的“犁耕”作用;石墨添加量为15%(图9(b))时,摩擦面有大量的凸出纤维,大量石墨的加入影响了共混材料树脂和填料的黏合,同时石墨自身也容易积聚。

(a)w(CB)=5%

(b)w(CB)=15%

图9 GF/CB/PPS/PAI共混材料的摩擦面SEM照片

Fig.9 SEM photos of friction surface of GF/CB/PPS/PAI composites

由图8、9可知,当石墨和玻纤添加量分别为10%和20%时,得到的GF/CB/PPS/PAI共混材料综合性能最佳。

3 结 论

随着石墨质量分数的上升,CB/PPS/PAI共混材料的冲击强度和拉伸强度下降。石墨添加量为5%~10%时,共混材料的力学性能总体较好;GF/PPS/PAI共混材料的冲击和拉伸性能都是随着玻纤添加量的增加先升后降,玻纤的加入可以明显改善共混材料力学性能,玻纤在共混材料中起承载应力、连接基体作用。综合考虑,玻纤添加量为20%~30%共混材料的力学性能最佳。

CB/PPS/PAI共混材料摩擦系数随着石墨质量分数的增加而下降,摩擦性质得到改善。主要是由于石墨的层状结构使共混材料可以在表面形成转移膜,从而达到改善摩擦性能的目的。共混材料的磨损量随着石墨添加量的增加先下降后上升,在石墨添加量为10%时达到最低值。适当添加玻纤能有效地降低复合材料的摩擦磨损,磨损量随着GF的添加量先下降后上升,GF添加量为20%时,降为最低值0.011 g/h,降幅达50%;摩擦系数随着GF添加量的增加先下降后呈现平缓,当GF的添加量为20%时,摩擦系数达到最低值0.27,降幅达30%。

综合考虑石墨和玻纤对PPS/PAI共混材料力学及摩擦性能的影响,添加10%的石墨与20%的玻纤,得到的PPS/PAI共混材料性能最佳。